尺寸分布可控的碳纳米管的制备方法及碳纳米管增强铝基复合材料的制备方法与流程

1.本发明涉及碳纳米管技术领域,特别是涉及尺寸分布可控的碳纳米管的制备方法及碳纳米管增强铝基复合材料的制备方法。

背景技术:

2.碳纳米管是由sp2杂化形成的c=c共价键组成的一维碳材料,具有极高的模量、强度和韧性,单根碳纳米管的杨氏模量可达1.8tpa,拉伸强度可达6.0gpa,在断裂前可以发生15%的抗拉应变。碳纳米管制备方法主要有电弧放电法、激光烧蚀法、化学气相沉积法、固相热解法、辉光放电法、气体燃烧法以及聚合反应合成法等。上述方法虽然能够制备得到碳纳米管,但制备出的碳纳米管之间存在比较强的范德华力,且长径比较大,很容易缠绕在一起或者团聚成束,无法对碳纳米管的尺寸分布进行控制,限制了其应用。

技术实现要素:

3.基于此,有必要针对传统制备方法得到的碳纳米管容易团聚且无法对碳纳米管的尺寸分布进行控制的问题,提供一种分散性好的尺寸分布可控的碳纳米管的制备方法。

4.一种尺寸分布可控的碳纳米管的制备方法,包括以下步骤:

5.提供原始碳纳米管和纳米金属颗粒;

6.根据所需碳纳米管的尺寸分布规律,调整所述纳米金属颗粒的尺寸以及所述纳米金属颗粒与所述原始碳纳米管的体积比;

7.将所述原始碳纳米管进行酸化处理,在酸化处理后的碳纳米管表面镀覆所述纳米金属颗粒;

8.对镀覆有纳米金属颗粒的碳纳米管进行微波等离子放电处理,调整微波放电的功率和时间,以使镀覆有纳米金属颗粒处的碳纳米管被击穿,得到所需尺寸分布的碳纳米管。

9.在其中一个实施例中,所述原始碳纳米管的长度为0.5μm~500μm。

10.在其中一个实施例中,所需碳纳米管的尺寸分布规律为:平均长度为100nm~1000nm的碳纳米管和平均长度为1μm~100μm的碳纳米管按照1:1~10:1的体积比分布。

11.在其中一个实施例中,所述纳米金属颗粒的尺寸在0.1nm~300nm范围内可调。

12.在其中一个实施例中,所述纳米金属颗粒相对所述原始碳纳米管的体积含量在0.1%~80%范围内可调。

13.在其中一个实施例中,所述微波放电的功率在0.01mw/cm3~300mw/cm3范围内可调;所述微波放电的时间在0.1~30秒范围内可调。

14.在其中一个实施例中,所述酸化处理使用的酸液为硝酸、硫酸或硫酸和硝酸的混合物,所述酸化处理的时间为2~10小时。

15.在其中一个实施例中,所述纳米金属颗粒为金、银、铜、铁、钨、锡、铝或钛。

16.在其中一个实施例中,所述镀覆采用的方法为化学镀、喷雾热解、电镀、化学气相

沉积、物理气相沉积、蒸镀或离子溅射。

17.上述尺寸分布可控的碳纳米管的制备方法,通过调整纳米金属颗粒的尺寸以及纳米金属颗粒相对原始碳纳米管的体积含量,使得纳米金属颗粒镀覆到酸化处理后的碳纳米管表面以后纳米金属颗粒的分布满足所需碳纳米管的尺寸分布规律,再通过调整微波放电的功率和时间,使镀覆有纳米金属颗粒处的碳纳米管被击穿,即得到分散性好的所需尺寸分布的碳纳米管。

18.上述方法可以实现长短碳纳米管任意比例的搭配组合,且由于击穿处镀覆有金属颗粒,可进一步提高碳纳米管与金属接触相界的相容性,增强碳纳米管与金属基体间的润湿性,减少碳纳米管的团聚,实现不同长度碳纳米管混杂增强金属基复合材料的制备。

19.因此,本技术还提供一种碳纳米管增强铝基复合材料的制备方法,具体方案如下:

20.一种碳纳米管增强铝基复合材料的制备方法,包括以下步骤:

21.采用上述任一项所述的制备方法制备得到所需尺寸分布的碳纳米管;

22.将所需尺寸分布的碳纳米管和铝基粉体混合均匀,烧结,得到碳纳米管增强铝基复合材料。

23.在其中一个实施例中,所需尺寸分布的碳纳米管由平均长度为100nm~1000nm的碳纳米管和平均长度为1μm~100μm的碳纳米管按照1:1~10:1的体积比分布。

24.在其中一个实施例中,所述碳纳米管增强铝基复合材料中碳纳米管的体积含量为0.1%~30%。

25.在其中一个实施例中,所述烧结采用的方法选自热压、等离子活化烧结、等静压、真空烧结及气氛烧结中的至少一种。

26.在其中一个实施例中,在所述烧结的步骤之后还包括后加工处理的步骤,所述后加工处理的方法选自热压、热挤压及锻造中的至少一种。

27.上述碳纳米管增强铝基复合材料的制备方法,可以根据需要,实现不同尺寸碳纳米管混杂增强铝基复合材料,且制备方法简单、控制容易,可以应用于实际工业生产。

附图说明

28.图1为化学镀铜前的碳纳米管的tem图;

29.图2为化学镀铜后的碳纳米管的tem图;

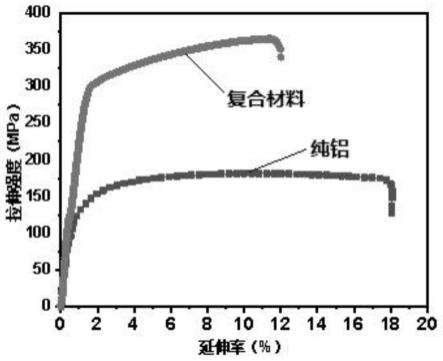

30.图3为碳纳米管体积含量为2.5%的铝基复合材料与基体的应力应变图;

31.图4为喷雾热解法制备的表面镀w的碳纳米管的sem图。

具体实施方式

32.为了便于理解本发明,下面将对本发明进行更全面的描述,并给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

33.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

34.一实施方式的尺寸分布可控的碳纳米管的制备方法,包括以下步骤s110~s140:

35.s110、提供原始碳纳米管和纳米金属颗粒。

36.其中,原始碳纳米管为单根碳纳米管,长度为0.5μm~500μm。

37.进一步的,原始碳纳米管的长度为20μm~30μm、80μm~100μm。

38.可以理解,原始碳纳米管的长度可以根据所需碳纳米管的尺寸分布规律进行调整,而不限于以上限制的范围。

39.纳米金属颗粒为金(au)、银(ag)、铜(cu)、铁(fe)、钨(w)、锡(sn)、铝(al)或钛(ti)。

40.纳米金属颗粒的尺寸为0.1nm~300nm。

41.进一步的,纳米金属颗粒的尺寸为5nm~10nm。

42.可以理解,纳米金属颗粒的尺寸可以根据所需碳纳米管的尺寸分布规律进行调整,而不限于以上限制的范围。

43.s120、根据所需碳纳米管的尺寸分布规律,调整纳米金属颗粒的尺寸以及纳米金属颗粒相对原始碳纳米管的体积含量。

44.纳米金属颗粒的尺寸以及纳米金属颗粒相对原始碳纳米管的体积含量是能否获得所需尺寸分布规律碳纳米管的关键因素,通过控制纳米金属颗粒的尺寸在0.1nm~300nm范围内以及纳米金属颗粒相对原始碳纳米管的体积含量在0.1%~80%范围内,可使所需碳纳米管的尺寸分布规律为平均长度为100nm~1000nm的碳纳米管和平均长度为1μm~100μm的碳纳米管按照1:1~10:1分布。

45.s130、将上述原始碳纳米管进行酸化处理,在酸化处理后的碳纳米管表面镀覆纳米金属颗粒。

46.其中,酸化处理采用的酸液为硫酸、硝酸或硫酸和硝酸的混合物。酸化处理的时间为2~10小时。

47.进一步的,硫酸为质量含量≥70%的硫酸水溶液,硝酸为质量含量≥68%的硝酸水溶液。混合物中硫酸与硝酸的体积比为1:1~1:3。

48.镀覆采用的方法为化学镀、喷雾热解、电镀、化学气相沉积、物理气相沉积、蒸镀或离子溅射等。

49.需要说明的是,将纳米金属颗粒镀覆到酸化处理后的碳纳米管表面可以使用现有技术中已知的任何方法,而不限于以上列举的几种。

50.s140、对镀覆有纳米金属颗粒的碳纳米管进行微波等离子放电处理,调整微波放电的功率和时间,以使镀覆有纳米金属颗粒处的碳纳米管被击穿,得到所需尺寸分布的碳纳米管。

51.其中,微波放电的功率在0.01mw/cm3~300mw/cm3范围内可调。微波放电的时间在0.1~30秒范围内可调。

52.通过控制微波放电的功率和时间,以使镀覆有纳米金属颗粒处的碳纳米管被击穿的同时,又不会造成碳纳米管结构的烧蚀和破坏。

53.上述尺寸分布可控的碳纳米管的制备方法,根据所需碳纳米管的尺寸分布规律,调整纳米金属颗粒的尺寸以及纳米金属颗粒与原始碳纳米管的体积比之后,使得纳米金属颗粒镀覆到酸化处理后的碳纳米管表面以后纳米金属颗粒的分布满足所需碳纳米管的尺

寸分布规律,再通过调整微波放电的功率和时间,使镀覆有纳米金属颗粒处的碳纳米管被击穿,即能得到分散性好的所需尺寸分布的碳纳米管。

54.上述方法可以实现长短碳纳米管任意比例的搭配组合,且由于击穿处镀覆有金属颗粒,可进一步提高碳纳米管与金属接触相界的相容性,增强碳纳米管与金属基体间的润湿性,减少碳纳米管的团聚,实现不同长度碳纳米管混杂增强金属基复合材料的制备。

55.一实施方式的碳纳米管增强铝基复合材料的制备方法,包括以下步骤s210~s220:

56.s210、提供所需尺寸分布的碳纳米管。

57.可以理解,所需尺寸分布的碳纳米管可以根据上述步骤s110~s140制备得到,这里不再赘述。

58.s220、将所需尺寸分布的碳纳米管和铝基粉体混合均匀,烧结,得到碳纳米管增强铝基复合材料。

59.其中,铝基粉体为纯铝粉或铝合金粉。得到的碳纳米管增强铝基复合材料中碳纳米管的体积含量为0.1%~30%。

60.烧结的温度为550℃~700℃。

61.需要说明的是,步骤s220中烧结是致密化过程,本领域技术人员根据需要选择现有技术中已知的任何烧结方法,例如可以选择热压烧结、等离子活化烧结、等静压烧结、真空烧结及气氛烧结中的一种或几种,以使混合粉体致密化,提高强度。

62.此外,本领域技术人员还可以根据需要,在烧结的步骤之后,进行后加工处理,如热压、热挤压、轧制、锻造等,以进一步提高材料的力学性能。

63.上述碳纳米管增强铝基复合材料的制备方法,可以根据需要,实现不同尺寸碳纳米管混杂增强铝基复合材料,且制备方法简单、控制容易,可以应用于实际工业生产。

64.上述方法制备得到的碳纳米管增强铝基复合材料,碳纳米管增强相分散均匀,与基体润湿性好,相较于传统方法制备得到的碳纳米管增强铝基复合材料,综合性能得到有效提升。

65.以下为具体实施例。

66.实施例1

67.(1)所需尺寸分布的碳纳米管的制备

68.所需碳纳米管的尺寸分布规律为:平均尺寸为100nm的碳纳米管和平均尺寸为30μm的碳纳米管按照1:1的体积比分布。

69.原始碳纳米管的长度为80μm~100μm,纳米cu颗粒的尺寸为5nm~10nm,纳米cu颗粒相对原始碳纳米管的体积含量为10%。

70.制备方法:将上述原始碳纳米管采用浓硝酸酸化2小时,采用化学镀方法,将酸化的碳纳米管放入0.1mol/l的sncl2的盐酸溶液,搅拌2h,静置后分离,洗涤至中性,然后放入0.01g/l的pdcl2的盐酸溶液,搅拌2h,静置后分离,洗涤至中性,得到碳纳米管分散液。将主盐cuso4·

5h2o溶于适量的去离子水中,再加入络合剂knac4h4o6·

4h2o,然后加入naoh溶液调节ph值至9~10,最后加入聚乙二醇(m=1000),和甲醛水溶液(hcho,37%)一起匀速滴加到碳纳米管分散液中,洗涤干燥,得到镀覆有纳米cu颗粒的碳纳米管。

71.将得到的镀覆有纳米cu颗粒的碳纳米管进行微波等离子放电处理,调整微波放电

的功率为0.01mw/cm3持续放电30秒,得到所需尺寸分布的碳纳米管。

72.请参阅图1~2,为化学镀铜前后的碳纳米管的tem图。从图1~2可以看出,cu颗粒的尺寸在10nm左右,并且覆盖和穿插在碳纳米管中间。

73.(2)碳纳米管增强铝基复合材料的制备

74.将步骤(1)得到的所需尺寸分布的碳纳米管和纯铝粉进行球磨混合,在550℃等离子活化烧结后,热挤压,得到碳纳米管增强铝基复合材料。复合材料中碳纳米管的体积含量为2.5%。

75.图3为碳纳米管体积含量为2.5%的铝基复合材料与基体的应力应变图。从图3可以看出,碳纳米管的加入可以使基体的强度显著提高。

76.实施例2

77.(1)所需尺寸分布的碳纳米管的制备

78.所需碳纳米管的尺寸分布规律为:平均长度为500nm的碳纳米管和平均长度为5μm的碳纳米管按照1:1的体积比分布。

79.原始碳纳米管的长度为20μm~30μm,纳米w颗粒的尺寸为200nm,纳米w颗粒相对原始碳纳米管的体积含量为50%。

80.制备方法:将上述原始碳纳米管采用浓硫酸酸化10小时,采用喷雾热解的方法,将酸化的碳纳米管加入3g/l的偏钨酸铵水溶液中搅拌30min制备成前驱液,再将前驱液倒入超声雾化器中雾化为微小液滴,小液滴随气流通过750℃喷雾热解炉后再氢气还原,得到镀覆有纳米w颗粒的碳纳米管。

81.将得到的镀覆有纳米w颗粒的碳纳米管进行微波等离子放电处理,调整微波放电的功率为100mw/cm3间歇放电30秒,间隔时间为5秒,得到所需尺寸分布的碳纳米管。

82.图4为喷雾热解法制备的表面镀w颗粒的sem图。从图4可以看出,w颗粒的尺寸在20nm~30nm之间。

83.(2)碳纳米管增强铝基复合材料的制备

84.将步骤(1)得到的所需尺寸分布的碳纳米管和2024牌号铝合金粉体进行球磨混合,在700℃热压烧结后,轧制,得到碳纳米管增强铝基复合材料。碳纳米管增强铝基复合材料中碳纳米管的体积含量为1.0%

85.经检测,步骤(2)制备得到的碳纳米管增强铝基复合材料的抗拉强度为400mpa,相比基体提高将近1倍。

86.对比例1

87.对比例1与实施例2基本相同,不同的是,步骤(2)中所需尺寸分布的碳纳米管为市售的30μm~50μm的碳纳米管。

88.经检测,对比例2制备的碳纳米管增强铝基复合材料的抗拉强度仅仅为280mpa。

89.实施例3

90.(1)所需尺寸分布的碳纳米管的制备

91.所需碳纳米管的尺寸分布规律为:平均长度为5nm~60nm的碳纳米管。

92.原始碳纳米管的长度为20μm~30μm,纳米fe颗粒的尺寸为150nm,纳米fe颗粒相对原始碳纳米管的体积含量为30%。

93.制备方法:将上述原始碳纳米管采用硝酸和硫酸的混合液酸化8小时,采用化学气

相沉积的方法,将酸化的碳纳米管至于管式炉的末端,通入一氧化碳还原气体,将铁粉原料(325目)置于管式炉中央位置,经过一定时间后,取出,在真空环境下加热到280℃保温40分钟,得到镀覆有纳米fe颗粒的碳纳米管。

94.将得到的镀覆有纳米fe颗粒的碳纳米管进行微波等离子放电处理,调整微波放电的功率为200mw/cm3持续放电20秒,得到分散性好的所需尺寸分布的碳纳米管。

95.(2)碳纳米管增强铝基复合材料的制备

96.将步骤(1)得到的所需尺寸分布的碳纳米管和纯铝粉进行球磨混合,在600℃热压烧结,得到碳纳米管增强铝基复合材料。碳纳米管增强铝基复合材料中碳纳米管的体积含量为5%。

97.对比例2

98.对比例2与实施例3基本相同,不同的是,步骤(2)中所需尺寸分布的碳纳米管为市售的30μm~50μm的碳纳米管。

99.经检测,实施例3制备得到的碳纳米管增强铝基复合材料相较于对比例2制备得到的碳纳米管增强铝基复合材料,抗拉强度提高了30%。

100.实施例4

101.(1)所需尺寸分布的碳纳米管的制备

102.所需碳纳米管的尺寸分布规律为:平均尺寸为100nm的碳纳米管和平均尺寸为50μm的碳纳米管按照10:1的体积比分布。

103.原始碳纳米管的长度为50μm,纳米sn颗粒的尺寸为150nm,纳米sn颗粒相对原始碳纳米管的体积含量为80%。

104.制备方法:将上述原始碳纳米管采用浓硝酸酸化4小时,采用磁控溅射的方法,将酸化的碳纳米管置于溅射腔体的基底台上,腔室抽真空至5

×

10-4

pa以下,按照一定的流量通入氩气。设置样品台的转动速度为10r/min,采用纯锡作为靶材,纯度大于99.9%,靶极之间的距离为8cm,射频溅射的功率和工作气压分别为50w和0.6pa,得到镀覆有纳米sn颗粒的碳纳米管。

105.将得到的镀覆有纳米sn颗粒的碳纳米管进行微波等离子放电处理,调整微波放电的功率为300mw/cm3持续放电30秒,得到分散性好的所需尺寸分布的碳纳米管。

106.(2)碳纳米管增强铝基复合材料的制备

107.将步骤(1)得到的所需尺寸分布的碳纳米管和纯铝粉进行球磨混合,在700℃真空烧结后,热挤压,得到碳纳米管增强铝基复合材料。复合材料中碳纳米管的体积含量为30%。

108.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1