一种掺有钢渣的沥青冷拌料制备方法与流程

1.本发明涉及沥青冷拌料制备技术领域,尤其涉及一种掺有钢渣的沥青冷拌料制备方法。

背景技术:

2.在道路修复技术领域,直接罩面法、铣抛加铺新料法和挖补法作为传统的沥青路面修补方式能够解决路面病害破坏问题,但这三种方式修补成本大、工期长,且其修补结果可能会改变原有路面结构,而如今路面修补技术的前端方式,如微表处技术和沥青混合料的现场热再生修补技术,其施工工期短,能在不改变原有路面结构的基础上进一步优化路面性能。

3.冷补料作为一种可储存式沥青混合料,其常低温使用的特点以及快速便捷的修补工艺,为热拌沥青混合料修补方面的不足提供了一个有效的解决途径。

4.现有的沥青冷拌料制备方法较为不佳,使得通过现有方法制备的沥青冷拌料的性能一般,使得制备后的沥青冷拌料的热稳定性及水稳定性的性能较差。

5.因此,有必要提供一种掺有钢渣的沥青冷拌料制备方法解决上述技术问题。

技术实现要素:

6.本发明提供一种掺有钢渣的沥青冷拌料制备方法,解决了现有的沥青冷拌料制备方法制备的沥青冷拌料的热稳定性及水稳定性的性能较差的问题。

7.为解决上述技术问题,本发明提供的掺有钢渣的沥青冷拌料制备方法,包括以下步骤:

8.s1:冷补液制备的准备:选择优质的基质石油沥青、隔离剂、改性剂和功能助剂,并且对选取后的基质石油沥青、隔离剂、改性剂和功能助剂按照比例进行称量,称量后选择容器对每个原料进行单独储存;

9.s2:冷补液制备的加工:选可以加热的搅拌设备,对搅拌设备进行加热,加热后,依次放入基质石油沥青、隔离剂、改性剂和功能助剂,加入其中一个原料后,需要间隔一段时间后在对下一个原料进行加入,待原料全部加热搅拌设备后,在持续搅拌12-25分钟,停止搅拌和加热,使得混合料进行冷却;

10.s3:填充料的处理:选用钢渣和石料,然后对钢渣进行陈化处理,陈化处理后进行破碎和筛分,然后对石料进行粉碎,粉碎后采用筛网对石料进行筛分,筛分后对钢渣和石料进行称量;

11.s4:填充料的混合:将称量钢渣和石料进行一定比例的配比,然后开启s2步骤中的搅拌设备开启,开启后,在搅拌设备对混合料搅拌的同时,慢慢加入钢渣和石料,待钢渣和石料全部加入后,在持续搅拌一段时间,进而便得到沥青冷拌料。

12.优选的,所述s2步骤中,对搅拌设备的加热是在加热原料之前,将搅拌设备内部的温度加热至135度-145度,对原料加入搅拌设备内部的加入方式为均匀加入,使得原料流入

搅拌设备内部的流速相同。

13.优选的,所述s2步骤中,对一个原料加入后,对另一个原料加入需要进行间隔,间隔时间为5分钟-8分钟,对功能助剂进行加热前,需要使得搅拌设备进行降温,降温至83-93度。

14.优选的,所述s2步骤中混合物料的冷却,可以开启搅拌设备,同时向搅拌内部的内部进行吹风,使得增加搅拌设备内部空气的流动性,进而加快混合物料的冷却速度。

15.优选的,所述s3步骤中对钢渣的陈化方法采用热泼法、滚筒法、热闷法和加压蒸汽陈化法。

16.优选的,所述s3步骤中对钢渣和石料筛分的颗粒级配为:筛孔尺寸16.2mm,级配范围98%;筛孔尺寸13mm,级配范围90~98%;筛孔尺寸9.8mm,级配范围64~90%;筛孔尺寸4.94mm,级配范围38~66%;筛孔尺寸2.33mm,级配范围26~52%;筛孔尺寸1.17mm,级配范围10~36%;筛孔尺寸0.8mm,级配范围12~36%;筛孔尺寸0.27mm,级配范围6~18%;筛孔尺寸0.18mm,级配范围4~12%;筛孔尺寸0.075mm,级配范围4~9%。

17.优选的,所述s4步骤中,钢渣和石料全部加入后,搅拌设备搅拌一段时间,时间为10分钟-15分钟,在钢渣和石料加入搅拌设备前,需要对钢渣和石料进行混合搅拌,搅拌时间为5分钟-8分钟。

18.与相关技术相比较,本发明提供的掺有钢渣的沥青冷拌料制备方法具有如下有益效果:

19.本发明提供一种掺有钢渣的沥青冷拌料制备方法,通过该制备方法制备的沥青冷拌料,使得陈化后的钢渣和石料混合,然后再和搅拌后的混合料进行混合,使得钢渣表面较为粗糙,具有众多的小孔,在保证其与沥青有足够结合面积的同时,也能让钢渣与沥青混合料间的摩擦阻力增大,使得有较好的黏附性能,并且沥青中的沥青酸与钢渣样的阳离子发生反应形成的,能使得沥青与钢渣可很好地黏结在一起,在吸附层具有强大黏结力的情况下,混合料的水稳定性也得到全面提升,使得钢渣沥青混合料同时具有较强的热稳定性及水稳定性。

附图说明

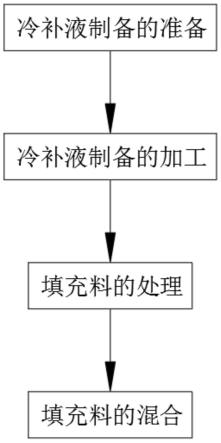

20.图1为本发明提供的掺有钢渣的沥青冷拌料制备方法的较佳实施例的流程图。

具体实施方式

21.下面结合附图和实施方式对本发明作进一步说明。

22.请结合参阅图1,其中,图1为本发明提供的掺有钢渣的沥青冷拌料制备方法的较佳实施例的流程图。一种掺有钢渣的沥青冷拌料制备方法,包括以下步骤:

23.s1:冷补液制备的准备:选择优质的基质石油沥青、隔离剂、改性剂和功能助剂,并且对选取后的基质石油沥青、隔离剂、改性剂和功能助剂按照比例进行称量,称量后选择容器对每个原料进行单独储存;

24.s2:冷补液制备的加工:选可以加热的搅拌设备,对搅拌设备进行加热,加热后,依次放入基质石油沥青、隔离剂、改性剂和功能助剂,加入其中一个原料后,需要间隔一段时间后在对下一个原料进行加入,待原料全部加热搅拌设备后,在持续搅拌12-25分钟,停止

搅拌和加热,使得混合料进行冷却;

25.s3:填充料的处理:选用钢渣和石料,然后对钢渣进行陈化处理,陈化处理后进行破碎和筛分,然后对石料进行粉碎,粉碎后采用筛网对石料进行筛分,筛分后对钢渣和石料进行称量;

26.s4:填充料的混合:将称量钢渣和石料进行一定比例的配比,然后开启s2步骤中的搅拌设备开启,开启后,在搅拌设备对混合料搅拌的同时,慢慢加入钢渣和石料,待钢渣和石料全部加入后,在持续搅拌一段时间,进而便得到沥青冷拌料。

27.所述s2步骤中,对搅拌设备的加热是在加热原料之前,将搅拌设备内部的温度加热至135度-145度,对原料加入搅拌设备内部的加入方式为均匀加入,使得原料流入搅拌设备内部的流速相同。

28.所述s2步骤中,对一个原料加入后,对另一个原料加入需要进行间隔,间隔时间为5分钟-8分钟,对功能助剂进行加热前,需要使得搅拌设备进行降温,降温至83-93度。

29.对搅拌设备降温时,可以使得搅拌设备持续的转动,避免搅拌设备内部的原料存在一定的温差,使得降温的温度与实际的温度不符。

30.所述s2步骤中混合物料的冷却,可以开启搅拌设备,同时向搅拌内部的内部进行吹风,使得增加搅拌设备内部空气的流动性,进而加快混合物料的冷却速度。

31.所述s3步骤中对钢渣的陈化方法采用热泼法、滚筒法、热闷法和加压蒸汽陈化法。

32.对于钢渣的陈化方法可以根据需要进行选择或者改变,只需实现对钢渣的陈化即可。

33.所述s3步骤中对钢渣和石料筛分的颗粒级配为:筛孔尺寸16.2mm,级配范围98%;筛孔尺寸13mm,级配范围90~98%;筛孔尺寸9.8mm,级配范围64~90%;筛孔尺寸4.94mm,级配范围38~66%;筛孔尺寸2.33mm,级配范围26~52%;筛孔尺寸1.17mm,级配范围10~36%;筛孔尺寸0.8mm,级配范围12~36%;筛孔尺寸0.27mm,级配范围6~18%;筛孔尺寸0.18mm,级配范围4~12%;筛孔尺寸0.075mm,级配范围4~9%。

34.所述s4步骤中,钢渣和石料全部加入后,搅拌设备搅拌一段时间,时间为10分钟-15分钟,在钢渣和石料加入搅拌设备前,需要对钢渣和石料进行混合搅拌,搅拌时间为5分钟-8分钟。

35.预先对钢渣和石料进行混合,进而可以使得钢渣和石料进行搅拌设备时,可以使得与搅拌设备内部的原料进行充分混合。

36.与相关技术相比较,本发明提供的掺有钢渣的沥青冷拌料制备方法具有如下有益效果:

37.通过该制备方法制备的沥青冷拌料,使得陈化后的钢渣和石料混合,然后再和搅拌后的混合料进行混合,使得钢渣表面较为粗糙,具有众多的小孔,在保证其与沥青有足够结合面积的同时,也能让钢渣与沥青混合料间的摩擦阻力增大,使得有较好的黏附性能,并且沥青中的沥青酸与钢渣样的阳离子发生反应形成的,能使得沥青与钢渣可很好地黏结在一起,在吸附层具有强大黏结力的情况下,混合料的水稳定性也得到全面提升,使得钢渣沥青混合料同时具有较强的热稳定性及水稳定性。

38.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本

发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1