一种石英石板材生产工艺的制作方法

1.本发明涉及石英石加工技术领域,具体是一种石英石板材生产工艺。

背景技术:

2.石英是一种受热或压力就容易变成液体状的矿物。也是相当常见的造岩矿物,在三大类岩石中皆有之。因为它在火成岩中结晶最晚,所以通常缺少完整晶面,多半填充在其他先结晶的造岩矿物中间。

3.用石英制作的石英石板材与传统的板材相比,具备以下特点,例如,刮不花、不污染、用不旧、燃不着以及无毒无辐射等。目前,石英石板材在生产工艺过程中一般通过热压工艺进行,就是直接将按照配料比的石英石板材生产原料铺设在模具当中后,使用热压机直接进行热压固化,这种生产方式虽然使制作石英石板材效率较高,但是容易使压制成型的石英石板材当中存在毛细孔;另外,由于是连续作业,没有及时对生产线进行清理,因此很容易使所生产的石英石板材产生黑斑、白点以及同批产品色差与样品不一致。

4.针对上述背景技术中的问题,本发明旨在提供一种石英石板材生产工艺。

技术实现要素:

5.本发明的目的在于提供光伏储能公交站,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:

7.一种石英石板材生产工艺,所述石英石板材生产工艺包括以下步骤:

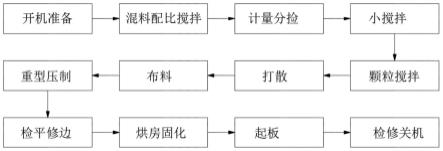

8.开机准备、混料配比搅拌、计量分捡、小搅拌、颗粒搅拌、打散、布料、重型压制、检平修边、烘房固化、起板以及检修关机。

9.作为本发明进一步的方案:所述开机准备具体步骤为:

10.每天开机前,各岗位人员先检查电源以及机器设备是否正常,所需工具是否具备,如有异常及时排除危险。

11.作为本发明进一步的方案:所述混料配比搅拌的具体步骤为:

12.根据生产订单不同产品颜色,按照配方先后将辅料中的树脂以及颜料精准称量后放入搅拌炉中充分搅拌混匀;

13.搅拌炉中每次要清理干净才能上料,树脂则要求经过滤网过滤,过滤要求为:8-16目,16-26目;同样,颜料也需要经过滤网过滤后才能使用,颜料的过滤要求为300目;

14.搅拌炉运动过程为:先快速搅拌30min,接着再快速搅拌40min,最后均匀搅拌每分钟200-300转,搅拌温度则控制在27~29℃。

15.作为本发明进一步的方案:所述小搅拌的具体步骤为:

16.将搅拌好的辅料放入试剂中进行搅拌混合,试剂则包括固化剂、偶联剂以及兰水,搅拌过程中要严格控制固化剂的剂量与固化时间,以及需要掌控搅拌时间与搅拌速度,搅拌时间一般为三分钟,放入偶联剂和兰水后搅拌2分钟,放入固化剂后搅拌1分钟。

17.作为本发明进一步的方案:所述颗粒搅拌的具体步骤为:

18.将按照配方准确称量好的石英石颗粒与石英石粉料一起放入搅拌炉中搅拌均匀后再放入小搅拌步骤中制成的浆料一起进行充分搅拌均匀形成板材生产原料。

19.作为本发明进一步的方案:所述打散的具体步骤为:

20.将搅拌均匀的板材生产原料使用打散机进行打散均匀,打散机作业过程中打散机上面盖板每4缸清理一次,打散机下面料口不能堆积余料,每缸清理干净,每缸清理余料用纸接住倒入废料桶;另外,还需注意打散机的每个部位是否露铁,如有露铁需要及时更换、及时清理打散机。

21.作为本发明进一步的方案:所述布料的具体步骤为:

22.对打散后的板材原料布设在板材模板上一般分为人工布料以及自动布料;

23.所述人工布料操作过程为:将打散好的原料进行计量,均匀平铺在模板上,人工布料需要注意的事项有:工作前检查计量称的精确度,称量要精确;布料模具上要吹扫干净,布料要均匀平整;

24.所述自动布料的操作过程为:将打散好的原料进行计量分配到自动布料机的料斗内部开始布料;自动布料机在启动前需要检查计量称的精确度,自动布料完成后需要把自动布料机的下料口、布料机口以及滚动带等所有有材料残余的地方清扫干净。

25.作为本发明进一步的方案:所述重型压制的具体步骤为:

26.将布好料的模具推到压机里压制,压机压制过程中模具需要在压机里摆放整齐,压机作业时,真空时间控制在1-5分钟,真空到位-1兆帕,压制时间4分钟左右;模具没有压制到位还需回头再压;压制过程中要时刻注意检查真空密封条是否漏气,如果漏气则会导致所压制成型的板材产生毛细孔。

27.作为本发明进一步的方案:所述检平修边具体步骤为:

28.板材压制成型后从压机中取出模具,将模具上端表面的一层纸撕下,目视是否压制到位,如果没有压制到位则需要重新覆上纸回头重压,合格后将四周边角修好后送入烘房固化。

29.作为本发明进一步的方案:所述烘房固化具体步骤为:

30.将修检完成后的板材送入烘房层架上进行烘烤固化,烘房温度控制在90-110℃,烘烤时间控制在1小时30分左右。

31.作为本发明进一步的方案:所述起板的具体步骤为:

32.将烘烤好的板材从模具上起下来后放置在铁托上进行定位固化,起板时要小心避免将固化好的板材弄断,同时模具也不能弄坏;起出来的板材要摆放整齐,板材需要放置在铁托上定位固化48小时后才能开始进行打磨。

33.与现有技术相比,本发明的有益效果是:

34.所述的石英石板材生产工艺通过对原先的生产工艺进行改进设计,例如,将石英石板材生产原料由原先的一同加入搅拌混匀改进成先对辅料进行搅拌混匀,接着将混匀的辅料与试剂进行搅拌混合形成浆料,最后再在浆料中加入石英石颗粒与石英石粉料搅拌混匀构成石英石板材生产原料;通过这种精细化作业的方式能够使得制作的石英石板材原料当中不易存在气泡,各个组分之间搅拌混合均匀,因而最终所制作的石英石板材不易存在气孔间隙,不易产生黑斑、白点、同批色差和样品不一致;

35.另外,在石英石板材生产原料使用之前,还通过打散机对板材生产原料进行打散,

能够使布料时布置均匀,避免产生颗粒不均、色差、黑斑以及粉团;

36.更重要的是,将重压与固化两道工艺进行区分单独操作,通过真空压机进行压制成型,压制效率较高且压制成型的板材较为紧实,不易存在压实死角,导致所压制成型的板材产生毛细孔;而且压制成型的板材在进行固化之前还进行检平修边,提高所压制的板材质量。

附图说明

37.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例。

38.图1为本发明实施例的一种石英石板材生产工艺的流程示意图。

具体实施方式

39.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

40.实施例

41.请参阅图1,本发明实施例中提供的一种石英石板材生产工艺,所述石英石板材生产工艺包括以下步骤:

42.开机准备,用以防止石英石板材生产设备准备不足影响安全、质量或者损坏设备;

43.混料配比搅拌,用于将石英石板材生产辅料树脂以及颜料进行搅拌混合;

44.计量分捡,用于将配比好的辅料进行计量分配;

45.小搅拌,用于将分配好的辅料与试剂进行搅拌混匀形成浆料,试剂包括固化剂、偶联剂以及兰水;

46.颗粒搅拌,用于将石英石颗粒与粉料同时与浆料进行搅拌混匀形成板材生产原料;

47.打散,用于将形成好的板材生产原料打散均匀;

48.布料,用于将打散均匀的板材生产原料布设在压制模板上;

49.重型压制,用于对布设在压制模板上的板材生产原料进行压制成型;

50.检平修边,用于对压制成型后的板材进行边角修整;

51.烘房固化,用于对边角修整后的板材进行固化;

52.起板,用于对固化成型后的板材进行脱模;以及

53.检修关机,用于对生产完石英石板材后的各个机械生产设备进行检修关机;

54.所述开机准备具体步骤为:

55.每天开机前,各岗位人员先检查电源以及机器设备是否正常,所需工具是否具备,如有异常及时排除危险;

56.所述混料配比搅拌的具体步骤为:

57.根据生产订单不同产品颜色,按照配方先后将辅料中的树脂以及颜料精准称量后放入搅拌炉中充分搅拌混匀;

58.搅拌炉中每次要清理干净才能上料,树脂则要求经过滤网过滤,过滤要求为:8-16目,16-26目;同样,颜料也需要经过滤网过滤后才能使用,颜料的过滤要求为300目;

59.搅拌炉运动过程为:先快速搅拌30min,接着再快速搅拌40min,最后均匀搅拌每分钟200-300转,搅拌温度则控制在27~29℃;

60.通过这种精细化作业方式的搅拌,能够避免石英石板材在生产过程中产生色差、混入杂质,确保所生产的产品和样品一致;

61.所述小搅拌的具体步骤为:

62.将搅拌好的辅料放入试剂中进行搅拌混合,试剂则包括固化剂、偶联剂以及兰水,搅拌过程中要严格控制固化剂的剂量与固化时间,以及需要掌控搅拌时间与搅拌速度,搅拌时间一般为三分钟,放入偶联剂和兰水后搅拌2分钟,放入固化剂后搅拌1分钟;

63.所述颗粒搅拌的具体步骤为:

64.将按照配方准确称量好的石英石颗粒与石英石粉料一起放入搅拌炉中搅拌均匀后再放入小搅拌步骤中制成的浆料一起进行充分搅拌均匀形成板材生产原料;

65.此搅拌过程中需要注意的事项有:每次更换产品颜色时搅拌炉以及搅拌棍要清理干净后才能进行上料,所有的颗粒、粉粒、树脂、颜料等都要严格按配方计量配比;另外,还需要注意搅拌棍是否露铁,露铁之前及时更换;通过这些注意事项是为了防止产生黑斑、白点、同批色差和样品不一致;

66.所述打散的具体步骤为:

67.将搅拌均匀的板材生产原料使用打散机进行打散均匀,打散机作业过程中打散机上面盖板每4缸清理一次,打散机下面料口不能堆积余料,每缸清理干净,每缸清理余料用纸接住倒入废料桶;另外,还需注意打散机的每个部位是否露铁,如有露铁需要及时更换、及时清理打散机;

68.通过打散机对板材生产原料进行打散能够使布料时布置均匀,避免产生颗粒不均、色差、黑斑以及粉团;

69.所述布料的具体步骤为:

70.对打散后的板材原料布设在板材模板上一般分为人工布料以及自动布料;

71.所述人工布料操作过程为:将打散好的原料进行计量,均匀平铺在模板上,人工布料需要注意的事项有:工作前检查计量称的精确度,称量要精确;布料模具上要吹扫干净,布料要均匀平整;

72.所述自动布料的操作过程为:将打散好的原料进行计量分配到自动布料机的料斗内部开始布料;自动布料机在启动前需要检查计量称的精确度,自动布料完成后需要把自动布料机的下料口、布料机口以及滚动带等所有有材料残余的地方清扫干净;

73.所述重型压制的具体步骤为:

74.将布好料的模具推到压机里压制,压机压制过程中模具需要在压机里摆放整齐,压机作业时,真空时间控制在1-5分钟,真空到位-1兆帕,压制时间4分钟左右;模具没有压制到位还需回头再压;压制过程中要时刻注意检查真空密封条是否漏气,如果漏气则会导致所压制成型的板材产生毛细孔;

75.所述检平修边具体步骤为:

76.板材压制成型后从压机中取出模具,将模具上端表面的一层纸撕下,目视是否压

制到位,如果没有压制到位则需要重新覆上纸回头重压,合格后将四周边角修好后送入烘房固化;

77.所述烘房固化具体步骤为:

78.将修检完成后的板材送入烘房层架上进行烘烤固化,烘房温度控制在90-110℃,烘烤时间控制在1小时30分左右;

79.所述起板的具体步骤为:

80.将烘烤好的板材从模具上起下来后放置在铁托上进行定位固化,起板时要小心避免将固化好的板材弄断,同时模具也不能弄坏;起出来的板材要摆放整齐,板材需要放置在铁托上定位固化48小时候才能开始进行打磨;

81.所述检修关机的具体步骤为:

82.生产工作结束后各岗位人员需要把自己使用的工具、设备、场地与路面清扫干净;同时还需检查设备是否异常,确定一切正常后关闭所有用电设施;另外,还需每周定期对生产设备进行养护与加油,并做好记录;

83.在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

84.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1