一种亚微米氢氧化铝及其制备方法

1.本发明涉及无机材料合成技术领域,具体而言,涉及一种亚微米氢氧化铝及其制备方法。

背景技术:

2.氢氧化铝具有阻燃、消烟、填充三大功能,在化学性质上是惰性的,同时,使用时无毒、不产生二次污染,阻燃性能优良,因而常作为阻燃添加剂被广泛应用于电缆、绝缘子、热塑材料、电力电器设备、橡胶、塑料等行业中。目前市场上超细氢氧化铝的中位粒径一般在1.2μm-2.3μm之间,但是随着市场需求的发展,客户对于氢氧化铝的品质要求也越来越高,形貌均一、粒径分布窄的亚微米级氢氧化铝成了高端行业的新宠,因此亚微米级氢氧化铝合成的研究变的十分重要。

3.亚微米氢氧化铝的制备方法主要有两种,一种是机械研磨法,一种是种分分解法。机械研磨法制备亚微米氢氧化铝,技术方法简单,但由于需要使用球磨机和砂磨机串联研磨,生产成本很高,同时氢氧化铝粒度分布宽,存在大颗粒,使用性能较差;种分法制备的氢氧化铝其粒度及分布可以控制,制备的样品质量较好,应用性能好。在种分法制备氢氧化铝的过程中,铝酸钠溶液晶种分解是生产亚微米氢氧化铝的关键工序之一,但是目前分解制得的亚微米氢氧化铝最终产品粒度为1μm~2μm。尚无以拜耳法工艺种分分解法制备1.0μm以下的亚微米氢氧化铝产品。

4.基于以上,为解决上述问题,提出一种粒径在1μm的亚微米级氢氧化铝的制备方法具有重要意义。

技术实现要素:

5.本发明的目的在于提供一种亚微米氢氧化铝的制备方法,上述制备方法流程简单,条件温和,并且在制备过程中无有害杂质进入生产流程,易于实现产业化生产,使用价值较高,同时,该制备方法成本较低,应用价值较高。

6.本发明的另一目的在于提供一种亚微米氢氧化铝,该亚微米氢氧化钠产品的粒径在0.7μm-0.9μm之间,且分散性能较好,结晶形貌完整,使用价值较高。

7.本发明解决其技术问题是采用以下技术方案来实现的。

8.一方面,本发明提出一种亚微米氢氧化铝的制备方法,主要包括以下步骤:

9.将铝酸钠溶液、硝酸铝溶液以及添加剂混合,经反应后,制得晶种;然后将上述晶种加入nk为130g/l-160g/l,αk为1.5的分解原液中,在恒温55℃-65℃下分解,至白色物质析出时加入抑制剂,再分解4h-16h后,制得上述亚微米氢氧化铝;上述分解原液为铝酸钠溶液,上述抑制剂为0.05wt%-0.3wt%的葡萄糖酸钠或偏磷酸钠。

10.另一方面,本发明提出一种亚微米氢氧化铝,该亚微米氢氧化铝由上述制备方法制备而得。

11.本发明实施例的亚微米氢氧化铝及其制备方法至少具有以下有益效果:

12.一、本技术提出一种亚微米氢氧化铝的制备方法,该制备方法采用中和分解的方式制备晶种,流程简单,条件温和的同时,无有害杂质进入生产流程中,可见,该制备方法易于实现产业化生产,可行性较高。

13.二、与传统的研磨晶种的制备方法相较,本技术提出的制备方法制备而得亚微米氢氧化铝不仅粒径均匀,而且成本较低,应用价值更好。

14.三、以上述方法制备而得的亚微米氢氧化铝,其粒径在0.7μm-0.9μm之间,粒径小于1μm,同时粒径均匀,结晶完整,可直接作为阻燃剂应用于橡胶、塑料材料领域,亦可作为亚微米勃姆石和亚微米氧化铝的原料,以此应用于锂电池填料领域,可见,该粒径的亚微米氢氧化铝的应用价值较高,且由于其制备成本较低,因此,经济效益更高。

附图说明

15.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

16.图1为本技术提供的实施例1制备的晶种的扫描电子显微镜图(放大倍数为1000倍);

17.图2为本技术提供的实施例1制备的晶种的扫描电子显微镜图(放大倍数为4000倍);

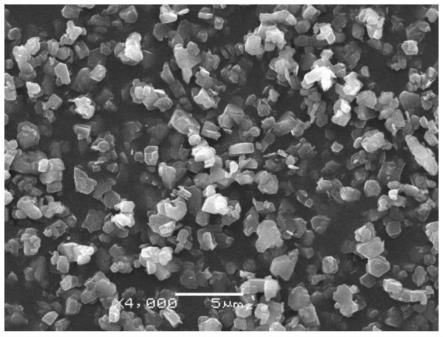

18.图3为本技术提供的实施例1制备的亚微米氢氧化铝的扫描电子显微镜图(放大倍数为4000倍);

19.图4为本技术提供的实施例1制备的亚微米氢氧化铝的扫描电子显微镜图(放大倍数为15000倍)。

具体实施方式

20.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

21.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考具体实施例来详细说明本发明。

22.一方面,本技术提出一种亚微米氢氧化铝,主要包括以下步骤:

23.将铝酸钠溶液、硝酸铝溶液以及添加剂混合,经反应后,制得晶种;然后将上述晶种加入nk为130g/l-160g/l,αk为1.5的分解原液中,在恒温55℃-65℃下分解,至白色物质析出时加入抑制剂,再分解4h-16h后,制得上述亚微米氢氧化铝;上述分解原液为铝酸钠溶液,上述抑制剂为0.05wt%-0.3wt%的葡萄糖酸钠或偏磷酸钠。

24.本技术中,在上述铝酸钠溶液、硝酸铝溶液以及添加剂的混合过程中,铝酸钠溶液以氧化铝计的浓度为30g/l-60g/l,且硝酸铝溶液中的氧化铝浓度与铝酸钠中的氧化铝浓度比为1:3。

25.本技术中,上述添加剂为乙酸。本技术中,乙酸的浓度为1wt%。

26.本技术中,晶种在分解原液中的添加量为10wt%-12wt%。

27.本技术中,在晶种加入分解原液中后,在白色物质析出之前进行搅拌,且搅拌速度为80rpm-120rpm。

28.本技术中,上述分解原液的制备方法具体如下:

29.将氢氧化钠、氢氧化铝和水以预设比例混合,再在20℃-30℃的条件下加热至溶液澄清,制得混合液;并以氢氧化钠调整混合液的nk和αk值,得到上述分解原液。

30.本技术中,制备上述晶种时,反应过程的温度为55℃-65℃。本技术中,在反应过程中进行搅拌,且上述搅拌的速度为350rpm-450rpm。在上述条件下,能够制得分散性较好的氢氧化铝晶种,便于亚微米氢氧化铝的制备。

31.详细地,本技术中,采用硝酸铝溶液中和铝酸钠溶液的方法制备晶种,并在制备过程中通过添加乙酸添加剂的方式,制得粒径较小的晶种,从而便于后续制备获得粒径在1μm以下的亚微米氢氧化铝。

32.另外,以上述方式制备的而得晶种,具有颗粒粒径均匀的优势,此时,便于制备出颗粒粒径均匀的亚微米氢氧化铝产品。如若晶种的粒度大小不一时,则经过种分分解获得的亚微米氢氧化铝具有颗粒粒度不均匀且形貌结晶效果较差的劣势,产品质量较差。

33.本技术以硝酸铝溶液中和铝酸钠溶液的铝盐中和方式进行制备粒度均匀的晶种,在制备过程中能够通过控制反应温度、反应物浓度以及搅拌速度等因素,获得产品。但是,现有的研磨方式,在进行研磨过程中,因不可控因素较多,获得粒度均匀的晶种具有较大难度。

34.在此还需注意的是,分解原液在不加入晶种时,需要处于稳定状态,具体通过分解原液的过饱和度观察其稳定状态。在晶种加入分解原液中后,两小时内,分解原液仍处于澄清状态,无白色粉末析出,此时说明分解原液具有较好的稳定性,同时,在分解原液中析出白色粉末(即为亚微米氢氧化铝),具有不过度团聚的现象,以此使得制备效果更好。

35.在此值得一提的是,本技术中,以阴离子和阴离子型的抑制剂控制晶种生长,以此获得结晶完整且粒径于1μm以下的氢氧化铝产品。详细地,抑制剂在阴离子的吸附作用下影响了生长粒子的表面电位,从而影响溶质粒子在晶核各晶面上的叠加速度,达到抑制效果,同时,达到不影响产品结晶完整度的效果。

36.由此可见,上述制备方法不仅能够制得满足需求的产品,而且制备过程满足工艺技术要求,且制备过程的条件温和,可在多种环境下进行,且无需价格昂贵的工艺设备,易于实现产业化生产。在此还需一提的是,上述制备方法中,生产产品的价格在2000元/吨-3000元/吨,而现有技术中,制备1μm以下的产品,成本超过3000元/吨,可见,本技术提出的制备方法能够大大提升经济效益,使用价值和应用价值较高。

37.另一方面,本技术中提出一种由上述制备方法制备而得的亚微米氢氧化铝。该亚微米氢氧化铝的粒径在0.7μm-0.9μm之间,粒径小于1μm,同时粒径均匀,结晶完整,可直接作为阻燃剂应用于橡胶、塑料材料领域,亦可作为亚微米勃姆石和亚微米氧化铝的原料,以此应用于锂电池填料领域,可见,该粒径的亚微米氢氧化铝的应用价值较高,且由于其制备成本较低,因此,经济效益更高。

38.以下结合实施例对本发明的特征和性能作进一步的详细描述。

39.实施例1

40.本实施例的目的在于提供一种亚微米氢氧化铝的制备方法,具体如下:

41.将铝酸钠溶液、硝酸铝溶液以及1wt%乙酸混合,在反应温度为60℃,且搅拌速度为400rpm的条件下反应后,制得晶种;其中,铝酸钠溶液以氧化铝计的浓度为50g/l,且硝酸铝溶液中的氧化铝浓度与铝酸钠中的氧化铝浓度比为1:3。

42.然后将上述晶种加入nk为150g/l,αk为1.5的分解原液中,在恒温60℃下分解,在搅拌速度100rpm的条件下分解2h后,有白色物质析出,此时立即加入抑制剂(葡萄糖酸钠),再分解16h后,制得上述亚微米氢氧化铝;上述晶种的添加量为12wt%;上述分解原液为铝酸钠溶液,上述抑制剂为0.1wt%的葡萄糖酸钠。

43.实施例2

44.本实施例的目的在于提供一种亚微米氢氧化铝的制备方法,具体如下:

45.将铝酸钠溶液、硝酸铝溶液以及1wt%乙酸混合,在反应温度为60℃,且搅拌速度为400rpm的条件下反应后,制得晶种;其中,铝酸钠溶液以氧化铝计的浓度为50g/l,且硝酸铝溶液中的氧化铝浓度与铝酸钠中的氧化铝浓度比为1:3。

46.然后将上述晶种加入nk为150g/l,αk为1.5的分解原液中,在恒温60℃下分解,在搅拌速度100rpm的条件下分解2h后,有白色物质析出,此时立即加入抑制剂(葡萄糖酸钠),再分解12h后,制得上述亚微米氢氧化铝;上述晶种的添加量为12wt%;上述分解原液为铝酸钠溶液,上述抑制剂为0.1wt%的葡萄糖酸钠。

47.实施例3

48.本实施例的目的在于提供一种亚微米氢氧化铝的制备方法,具体如下:

49.将铝酸钠溶液、硝酸铝溶液以及1wt%乙酸混合,在反应温度为60℃,且搅拌速度为400rpm的条件下反应后,制得晶种;其中,铝酸钠溶液以氧化铝计的浓度为50g/l,且硝酸铝溶液中的氧化铝浓度与铝酸钠中的氧化铝浓度比为1:3。

50.然后将上述晶种加入nk为150g/l,αk为1.5的分解原液中,在恒温60℃下分解,在搅拌速度100rpm的条件下分解2h后,有白色物质析出,此时立即加入抑制剂(葡萄糖酸钠),再分解8h后,制得上述亚微米氢氧化铝;上述晶种的添加量为12wt%;上述分解原液为铝酸钠溶液,上述抑制剂为0.1wt%的葡萄糖酸钠。

51.实施例4

52.本实施例的目的在于提供一种亚微米氢氧化铝的制备方法,具体如下:

53.将铝酸钠溶液、硝酸铝溶液以及1wt%乙酸混合,在反应温度为60℃,且搅拌速度为400rpm的条件下反应后,制得晶种;其中,铝酸钠溶液以氧化铝计的浓度为50g/l,且硝酸铝溶液中的氧化铝浓度与铝酸钠中的氧化铝浓度比为1:3。

54.然后将上述晶种加入nk为150g/l,αk为1.5的分解原液中,在恒温60℃下分解,在搅拌速度100rpm的条件下分解2h后,有白色物质析出,此时立即加入抑制剂(葡萄糖酸钠),再分解4h后,制得上述亚微米氢氧化铝;上述晶种的添加量为12wt%;上述分解原液为铝酸钠溶液,上述抑制剂为0.1wt%的葡萄糖酸钠。

55.实施例5

56.本实施例的目的在于提供一种亚微米氢氧化铝的制备方法,具体如下:

57.将铝酸钠溶液、硝酸铝溶液以及1wt%乙酸混合,在反应温度为55℃,且搅拌速度

为350rpm的条件下反应后,制得晶种;其中,铝酸钠溶液以氧化铝计的浓度为30g/l,且硝酸铝溶液中的氧化铝浓度与铝酸钠中的氧化铝浓度比为1:3。

58.然后将上述晶种加入nk为130g/l,αk为1.5的分解原液中,在恒温55℃下分解,在搅拌速度80rpm的条件下分解2h后,有白色物质析出,此时立即加入抑制剂(葡萄糖酸钠),再分解16h后,制得上述亚微米氢氧化铝;上述晶种的添加量为10wt%;上述分解原液为铝酸钠溶液,上述抑制剂为0.05wt%的偏磷酸钠。

59.实施例6

60.本实施例的目的在于提供一种亚微米氢氧化铝的制备方法,具体如下:

61.将铝酸钠溶液、硝酸铝溶液以及1wt%乙酸混合,在反应温度为65℃,且搅拌速度为450rpm的条件下反应后,制得晶种;其中,铝酸钠溶液以氧化铝计的浓度为60g/l,且硝酸铝溶液中的氧化铝浓度与铝酸钠中的氧化铝浓度比为1:3。

62.然后将上述晶种加入nk为160g/l,αk为1.5的分解原液中,在恒温65℃下分解,在搅拌速度120rpm的条件下分解2h后,有白色物质析出,此时立即加入抑制剂(葡萄糖酸钠),再分解16h后,制得上述亚微米氢氧化铝;上述晶种的添加量为12wt%;上述分解原液为铝酸钠溶液,上述抑制剂为0.3wt%的偏磷酸钠。

63.效果例

64.1.产品粒度

65.取实施例1-实施例4的亚微米氢氧化铝产品分别作为样品进行产品粒度分析,分析结果具体见表1。

66.其中,种分分解率计算方法如下:

[0067][0068]

且式中:η为分解过程的分解率,%;αa为分解原液的苛性比;αm为分解完成后溶液的苛性比。

[0069]

表1产品粒度

[0070][0071]

由上表可知,当分解时间为8h-16h时,分解率达到40%-50%之间,而现有技术中,需分解时间达到72h后,分解率达到40%-50%,可见,本技术提出的制备方法能够大大提升效率。同时,在分解后,产品的粒度d50在0.74μm-0.94μm之间,位于1μm以下,以此证明本技术提出的制备方法能够使得制备产品达到预期效果。另外,制备的产品中粒径均匀,无大颗粒产品,具体由d10以及d90可见。

[0072]

2.扫描电子显微镜测试

[0073]

取实施例1制备的晶种以及亚微米氢氧化铝在扫描电镜下观察其形貌,结果见图1-图4。

[0074]

由图1和图2可知,以中和法制备获得的晶种处于团聚状态,因此,由图中无法分析和表征晶种的粒度和形貌。

[0075]

由图3和图4可知,亚微米氢氧化铝的分散性较好,且粒径在1μm以下。可见,本技术提供的制备方法能够制备预期效果的产品。

[0076]

在此需要注意的是,其他实施例与实施例1的扫描电子显微镜图效果一致。

[0077]

综上,本技术提出一种亚微米氢氧化铝的制备方法,该制备方法采用中和分解的方式制备晶种,流程简单,条件温和的同时,无有害杂质进入生产流程中,可见,该制备方法易于实现产业化生产,可行性较高。与传统的研磨晶种的制备方法相较,本技术提出的制备方法制备而得亚微米氢氧化铝不仅粒径均匀,而且成本较低,应用价值更好。而且,以上述方法制备而得的亚微米氢氧化铝,其粒径在0.7μm-0.9μm之间,粒径小于1μm,同时粒径均匀,结晶完整,可直接作为阻燃剂应用于橡胶、塑料材料领域,亦可作为亚微米勃姆石和亚微米氧化铝的原料,以此应用于锂电池填料领域,可见,该粒径的亚微米氢氧化铝的应用价值较高,且由于其制备成本较低,因此,经济效益更高。

[0078]

以上所描述的实施例是本发明一部分实施例,而不是全部的实施例。本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1