一种物理气相传输法晶体生长炉、制备晶锭的方法及晶锭与流程

1.本技术涉及晶体制备技术领域,特别是涉及一种物理气相传输法晶体生长炉、制备晶锭的方法及晶锭。

背景技术:

2.物理气相传输法(pvt)生长晶体(例如碳化硅、氮化铝等),一般在外周被加热的圆柱形坩埚中生长得到圆柱形晶体,常用的加热方式有电阻加热、感应加热等,长成的圆柱形晶体经过随炉退火处理过程得到晶锭。现有的随炉退火处理过程一般是:外周的加热功率逐渐减小、直至整个晶锭的温度冷却到室温,然后取出晶锭。

3.现有的晶锭随炉退火过程中,刚刚冷凝结晶的晶体由于温度很高、分子运动剧烈,此时不累积应力,产生的形变为塑性变形,随着温度逐渐降低,晶体受力后不再产生塑性变形,而是产生弹性变形,同时会累积应力,当累积的应力超过了晶体的抗张强度极限或者晶锭表面受到外力作用时,很容易导致晶锭开裂。

技术实现要素:

4.本技术的目的在于提供一种物理气相传输法晶体生长炉、制备晶锭的方法及晶锭,以改善晶锭退火过程中由于应力累积导致的晶锭开裂问题,提高晶锭的成品率。具体技术方案如下:

5.本技术第一方面提供了一种物理气相传输法晶体生长炉,其包括:

6.炉体,包括圆筒形侧壁、炉盖和炉底;

7.位于所述炉体内部的保温层结构,包括圆筒形侧周保温层、顶部保温层和底部保温层;

8.位于所述保温层结构内部的加热器结构,包括顶部加热器、圆筒形侧周加热器和底部加热器;

9.位于所述加热器结构内部的坩埚,包括坩埚本体和坩埚盖;所述坩埚本体内中下部装有单晶生长的原料,所述坩埚盖为环形敞口盖,所述坩埚盖的内表面上安装有籽晶托,所述籽晶托上固定有籽晶;

10.芯冷吹气系统,包括芯冷吹气埚盖、多个芯冷出气通孔、芯冷吹气管和芯冷进气嘴;所述芯冷吹气埚盖盖合于所述坩埚盖上,所述芯冷吹气埚盖与所述籽晶托上表面之间有气流通道;所述多个芯冷出气通孔能使所述气流通道中的气体进入所述炉体内;所述芯冷吹气埚盖的中心设置有中心通孔,所述中心通孔连接所述芯冷吹气管的一端,所述芯冷吹气管的另一端垂直向上穿过所述顶部保温层和所述炉盖,所述芯冷吹气管的另一端与设置于所述炉盖上的所述芯冷进气嘴密封连接;

11.所述顶部加热器位于所述芯冷吹气埚盖与所述顶部保温层之间,所述底部加热器位于所述坩埚本体的底部与所述底部保温层之间,所述顶部保温层、所述顶部加热器、所述芯冷吹气埚盖、所述坩埚本体、所述底部加热器和所述底部保温层同轴设置;

12.多个测温点,用于监测所述晶体生长炉中的温度。

13.在本技术的一些实施方案中,所述多个芯冷出气通孔设置于靠近所述芯冷吹气埚盖的边缘且沿同一半径周向分布。

14.在本技术的一些实施方案中,所述坩埚盖内侧设置有凸肩,所述芯冷吹气埚盖架设于所述凸肩上以使所述芯冷吹气埚盖和所述坩埚盖盖合,所述多个芯冷出气通孔设置于所述凸肩上沿同一半径周向分布,所述芯冷吹气埚盖不覆盖所述多个芯冷出气通孔。

15.在本技术的一些实施方案中,所述多个芯冷出气通孔沿同一半径周向均匀分布。

16.在本技术的一些实施方案中,所述多个芯冷出气通孔的数量为4-64个。

17.在本技术的一些实施方案中,所述顶部保温层在径向分成中心部分和外围部分。

18.在本技术的一些实施方案中,所述多个测温点包括顶部测温点、底部测温点和侧壁测温点,其中,所述顶部测温点能够测得籽晶托上表面中心位置的温度;所述底部测温点能够测得坩埚的底部中心位置的温度;所述侧壁测温点包含在垂直方向分布的三个测温点,分别用于测量与以下位置对应的坩埚的侧壁的温度:1)所述籽晶托上固定的籽晶或生长后晶锭的侧面;2)所述坩埚本体内籽晶或晶锭到料面之间的上部空间;3)所述坩埚本体中下部的原料处。

19.本技术第二方面提供了一种采用本技术第一方面提供的物理气相传输法晶体生长炉制备晶锭的方法,其包括以下步骤:通过物理气相传输法生长晶体,然后经退火处理得到所述晶锭,所述退火处理包括以下步骤:由所述芯冷进气嘴通入惰性气体,经过所述芯冷吹气管,由所述中心通孔向所述籽晶托上表面喷吹流量为1l/min-100l/min的所述惰性气体,然后所述惰性气体由所述芯冷出气通孔排出,待所述晶锭的温度冷却至室温后停止喷吹所述惰性气体。

20.在本技术的一些实施方案中,所述惰性气体的流量为7l/min-30l/min。

21.在本技术的一些实施方案中,所述惰性气体的温度为10℃-40℃。

22.在本技术的一些实施方案中,所述惰性气体选自氩气、氦气、氖气和氮气中的任一种。

23.在本技术的一些实施方案中,所述退火处理中,所述晶体生长炉中的气压为50,000pa-100,000pa。

24.本技术第三方面提供了一种晶锭,其采用本技术第一方面提供的物理气相传输法晶体生长炉制得,或根据本技术第二方面提供的方法制得。

25.在本技术的一些实施方案中,所述晶锭包括碳化硅晶锭、氮化铝晶锭、氧化锌晶锭、硫化锌晶锭、硒化锌晶锭或碲化锌晶锭中的任一种。

26.本技术的有益效果:

27.本技术提供了一种物理气相传输法晶体生长炉、制备晶锭的方法及晶锭。通过物理气相传输法生长晶体,然后经退火处理得到晶锭。退火处理过程中通过芯冷吹气系统向晶锭的芯部吹气,始终让晶锭芯部的温度小于等于晶锭外表面的温度,实现了径向温度分布反转,使退火处理得到的晶锭表面由受到张应力作用变成受压应力作用,表面应力分布为压应力的晶锭将比张应力的晶锭更不容易开裂,改善晶锭退火过程中由于应力累积导致的晶锭开裂问题,从而提高了晶锭的成品率。

28.当然,实施本技术的任一产品或方法并不一定需要同时达到以上所述的所有优

点。

附图说明

29.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的实施例。

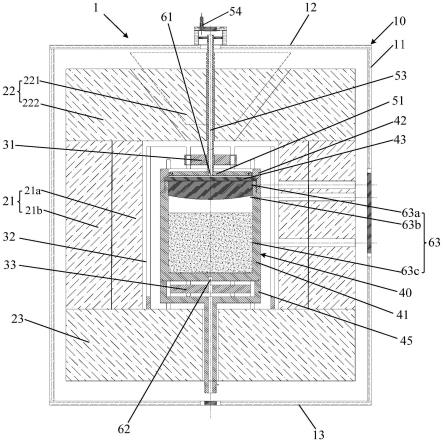

30.图1为本技术的一种实施方案的物理气相传输法晶体生长炉的剖面结构示意图;

31.图2为本技术的一种实施方案中的坩埚、坩埚盖及芯冷吹气埚盖的剖面结构示意图;

32.图3为本技术的一种实施方案中的坩埚盖的剖面结构示意图;

33.图4为本技术的一种实施方案中的坩埚盖的结构示意图;

34.图5为本技术的一种实施方案中的坩埚盖上的芯冷出气通孔分布示意图;

35.图6为本技术的另一种实施方案中的芯冷出气埚盖上的芯冷出气通孔分布示意图;

36.图7为本技术的一种实施方案中的气体流向示意图;

37.图8为本技术的另一种实施方案中的气体流向示意图。

具体实施方式

38.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员基于本技术所获得的所有其他实施例,都属于本技术保护的范围。

39.发明人发现,按照现有技术生长晶体后随炉退火处理,随着温度逐渐降低,晶锭从外表面向芯部先后由软变硬,即由塑性变形进入弹性变形阶段,芯部是指靠近圆柱形晶锭的圆心轴线的部分。当晶锭的芯部最终进入弹性状态时,晶锭芯部的温度大于晶锭外表面的温度;整个晶锭从此时开始全部通过弹性收缩降到室温,显然,弹性收缩降温退火过程中晶锭的芯部降温幅度大于外表面降温幅度,所以,芯部的降温收缩量大于外表面的降温收缩量,这样就会在晶锭外表面上产生使表面绷紧的张应力。如果张应力超过了晶体的抗张强度极限或者晶锭表面受到外力作用,很容易导致晶锭开裂。

40.有鉴于此,本技术提供了一种物理气相传输法晶体生长炉,可以改善晶锭退火过程中由于应力累积导致的晶锭开裂问题,从而提高晶锭的成品率。

41.如图1、图2和图8所示,本技术提供的物理气相传输法晶体生长炉1,其包括:

42.炉体10,包括圆筒形侧壁11、炉盖12和炉底13;

43.位于炉体10内部的保温层结构,包括圆筒形侧周保温层21、顶部保温层22和底部保温层23;

44.位于保温层结构内部的加热器结构,包括顶部加热器31、圆筒形侧周加热器32和底部加热器33;

45.位于加热器结构内部的坩埚40,包括坩埚本体41和坩埚盖42;坩埚本体41内中下部装有单晶生长的原料,坩埚盖42为环形敞口盖,坩埚盖42的内表面上安装有籽晶托43,籽

晶托43上固定有籽晶;

46.芯冷吹气系统,包括芯冷吹气埚盖51、多个芯冷出气通孔52、芯冷吹气管53和芯冷进气嘴54;芯冷吹气埚盖51盖合于坩埚盖42上,芯冷吹气埚盖51与籽晶托上表面431之间有气流通道55;多个芯冷出气通孔52能使气流通道55中的气体进入炉体10内;芯冷吹气埚盖51的中心设置有中心通孔511,中心通孔511连接芯冷吹气管53的一端,芯冷吹气管53的另一端垂直向上穿过顶部保温层22和炉盖12,芯冷吹气管53的另一端与设置于炉盖12上的芯冷进气嘴54密封连接;

47.顶部加热器31位于芯冷吹气埚盖51与顶部保温层22之间,底部加热器33位于坩埚本体41的底部与底部保温层23之间,顶部保温层22、顶部加热器31、芯冷吹气埚盖51、坩埚本体41、底部加热器33和底部保温层23同轴设置;

48.多个测温点,用于监测晶体生长炉中的温度。

49.本技术提供的物理气相传输法晶体生长炉,其包括芯冷吹气系统。通过物理气相传输法生长晶体,然后经退火处理得到晶锭。退火处理过程中通过芯冷吹气系统向籽晶托上表面的中心吹气,让晶锭芯部的温度小于等于晶锭外表面的温度。相比于现有技术中的晶锭芯部的温度大于晶锭外表面的温度,本技术的退火处理使晶锭实现了径向温度分布反转,使退火处理得到的晶锭表面由受到张应力作用变成受压应力作用,表面应力分布为压应力的晶锭将比张应力的晶锭更不容易开裂,有利于改善晶锭退火过程中由于应力累积导致的晶锭开裂问题,提高晶锭的成品率。

50.本技术中,坩埚盖42为与坩埚本体41同轴的环形敞口盖,具体地,如图3、图4和图5所示,坩埚盖42分为第一部段421和第二部段422。第一部段421和第二部段422均呈环形,第一部段421和第二部段422的外径相等,第一部段421的中孔φ1大于第二部段422的中孔φ2。第一部段421设有内螺纹421a,用于与坩埚本体41拧紧密封。在第二部段422的内侧422b与第一部段421的距离为d1处设置有外径φ2/中孔φ3

×

厚度d3的凸肩42a,凸肩42a的外径为第二部段422的中孔φ2。凸肩42a可用于架设芯冷吹气埚盖51,也可用于设置芯冷出气通孔52。坩埚盖42与坩埚本体41通过螺纹421a拧紧密封时,坩埚盖42能够压紧籽晶托43,将籽晶托43固定于坩埚盖42的内表面42c。本技术的坩埚盖为环形,其加工第一部段、第二部段、凸肩和螺纹等结构时,由于加工工艺需要,还包括但不限于退刀槽等结构,本技术对此没有特别限制,只要能实现本技术的目的即可。本技术对d1、d3、φ1、φ2和φ3的值没有特别限定,可以根据实际情况进行选择,只要能实现本技术的目的即可。需特别说明的是,本技术说明书中的“φ1”、“φ2”、“φ3”用于指代某个直径,而不是直径的数值为1mm、2mm、3mm。

51.芯冷吹气埚盖51架设于凸肩42a上以使芯冷吹气埚盖51和坩埚盖42盖合,如图2所示。在本技术的一些实施方案中,芯冷吹气埚盖51和坩埚盖42之间密封接触,本技术对实现密封接触的方式没有特别限定,包括但不限于通过螺纹、端面或锥面密封等方式连接,只要能实现本技术的目的即可。

52.本技术中,中心通孔511用于连接芯冷吹气管53通气,本技术对中心通孔511的形状和尺寸没有特别限制,具体地,中心通孔511可以是图2中所示的凸出于芯冷吹气埚盖51的v形口、也可以是不凸出于芯冷吹气埚盖51的v形口、圆孔或其他任意形式,只要能够连接芯冷吹气管53,实现本技术的目的即可。

53.本技术对芯冷吹气管53的另一端与设置于炉盖上的芯冷进气嘴54密封连接的形

式没有特别限制,只要能实现气路无泄漏的目的即可。本技术对密封的方式没有特别限制,只要能实现本技术的目的即可。

54.本技术中,中心通孔的面积a1和多个芯冷出气通孔的面积总和a2满足关系:a1<a2。调整a1和a2满足上述关系,有利于改善芯冷吹气系统对晶锭芯部的降温效果。

55.在本技术的一些实施方案中,如图6和图7所示,多个芯冷出气通孔52设置于靠近芯冷吹气埚盖51的边缘512且沿同一半径周向分布。图7中箭头方向代表气体的流动方向,气流在芯冷吹气埚盖51与籽晶托上表面431之间的气流通道55流动,从中心通孔511进气,经过气流通道55然后从靠近芯冷吹气埚盖51的边缘的芯冷出气通孔52排出。图6中过所有芯冷出气通孔52的圆心的双点划线圆为孔心圆,孔心圆直径为d2,0.5φ3≤d2<φ3,φ3为上述凸肩42a的中孔直径。d2越大,芯冷吹气系统对晶锭芯部的降温效果越好,越有利于实现径向温度分布反转,从而改善晶锭退火过程中由于应力累积导致的晶锭开裂问题,提高晶锭的成品率。

56.在本技术的一些实施方案中,如图2、图3、图5和图8所示,第二部段422的内侧422b设置有凸肩42a;芯冷吹气埚盖51架设于凸肩42a上以使芯冷吹气埚盖51和坩埚盖42盖合;多个芯冷出气通孔52设置于凸肩42a上沿同一半径周向分布;芯冷吹气埚盖51不覆盖多个芯冷出气通孔52。图8中箭头方向代表气体的流动方向,气流在芯冷吹气埚盖51与籽晶托上表面431之间的气流通道55流动,从中心通孔511进气,经过气流通道55然后从设置于凸肩42a上的芯冷出气通孔52排出。芯冷出气通孔52设置于凸肩42a上比设置于芯冷吹气埚盖51上更靠近第二部段422的内侧422b,则其气体流过的路径比设置于芯冷吹气埚盖51上更长,可用于直径更大的晶锭的退火处理,有利于改善芯冷吹气系统对晶锭芯部的降温效果,实现径向温度分布反转,从而改善晶锭退火过程中由于应力累积导致的晶锭开裂问题,提高晶锭的成品率。可以理解的是,当芯冷出气通孔设置于凸肩上时,芯冷出气通孔的直径小于(φ2-φ3)/2的值。

57.在本技术的一些实施方案中,多个芯冷出气通孔沿同一半径周向均匀分布。通过调整多个芯冷出气通孔沿同一半径周向均匀分布,可以使气流在气流通道中向外均匀辐散,有利于改善晶锭退火过程中由于应力累积导致的晶锭开裂问题,提高晶锭的成品率。

58.在本技术的一些实施方案中,多个芯冷出气通孔的数量为4-64个。例如,多个芯冷出气通孔的数量可以为4个、8个、12个、16个、24个、28个、32个、64个或其间的任意数量。调整芯冷出气通孔的数量在本技术范围内,可以使气流在气流通道中向外均匀辐散,有利于改善晶锭退火过程中由于应力累积导致的晶锭开裂问题,提高晶锭的成品率。

59.本技术对气流通道的高度没有特别限制,本领域技术人员可以根据实际需要设计,只要能实现本技术的目的即可。

60.在本技术的一些实施方案中,顶部保温层22在径向分成中心部分221(俗称“塞子”)和外围部分222。晶体生长炉内设有升降机构(图中未示出),能够使顶部保温层的中心部分在垂直方向升降,俗称“拔塞子”,以实现生长和退火处理过程中轴向温度梯度的按需调控。上述升降机构可采用本领域常用的方式设置,本技术对升降机构没有特别限制,本领域技术人员可以根据实际需要进行选择。

61.一般靠近坩埚的侧周保温层的部分更容易被烧蚀,在本技术的一些实施方案中,如图1所示,圆筒形侧周保温层21在径向上包括至少两个部分:21a和21b,从而可以根据使

用过程中圆筒形侧周保温层21烧蚀的位置,将对应的部分保温层进行替换,避免整体替换而浪费保温材料。

62.在本技术的一些实施方案中,如图1和图2所示,多个测温点包括顶部测温点61、底部测温点62和侧壁测温点63,其中,顶部测温点61能够测得籽晶托43上表面中心位置的温度;底部测温点62能够测得坩埚40的底部中心位置的温度;侧壁测温点63包含在垂直方向分布的三个测温点63a、63b和63c,分别用于测量与以下位置对应的坩埚40的侧壁的温度:1)籽晶托43上固定的籽晶或生长后晶锭44的侧面;2)坩埚本体41内籽晶或晶锭44到料面之间的上部空间;3)坩埚本体41中下部的原料处。料面指装在坩埚本体41内中下部的单晶生长的原料的上表面。

63.本技术对测温点的形式没有特别限制,只要能实现本技术的目的即可,包括但不限于测温窗、测温孔等连接测温仪等来实现测温。例如,顶部测温点通过顶部测温窗连接外置的顶部测温仪,底部测温点通过底部测温窗连接外置的底部测温仪,侧壁测温点通过侧壁测温窗连接外置的侧上测温仪、侧中测温仪和侧下测温仪来实现测温。

64.本技术通过多个测温点对晶体生长炉内的不同位置进行测温,可以实现对晶体表面的温度及其温度的分布、原料的温度及其温度分布的精确调控;也可以对晶体不同生长阶段所需温度及其分布进行灵活调控,从而提高晶体的生长的质量,并提高原料的利用率;还可以在晶体退火处理过程中,对晶体不同位置的温度进行监测,调控喷吹的惰性气体流量,使晶锭的芯部温度小于等于外表面温度,从而改善晶锭退火过程中由于应力累积导致的晶锭开裂问题,提高晶锭的成品率。

65.在本技术中,对圆筒形侧周保温层、顶部保温层和底部保温层的材料没有特别限制,只要能实现本技术的目的即可。示例性地,圆筒形侧周保温层、顶部保温层和底部保温层各自独立地包括石墨毡、氧化锆毡、氧化铝纤维棉或者多层反射屏,多层反射屏的材料选自不锈钢或者钨、钼、钽、铌、铱、铑、铂及其合金中的至少一种。在本技术中,对坩埚的材料没有特别限制,只要能实现本技术的目的即可。示例性地,坩埚的材料选自石墨、石英、以及钨、钼、钽、铌、铱、铑、铂及其合金中的至少一种。

66.在本技术中,如图1所示,坩埚本体41的底部以下还可以放置坩埚托45,通过坩埚托45连接自转机构(图中未示出)自转,有利于晶锭生长过程中均匀受热。本技术对坩埚托的材料没有特别限制,只要能实现本技术的目的即可。示例性地,坩埚托的材料选自石墨、石英、以及钨、钼、钽、铌、铱、铑、铂及其合金中的至少一种。

67.在本技术中,对圆筒形侧周加热器、底部加热器和顶部加热器的材料没有特别限制,只要能实现本技术的目的即可。示例性地,圆筒形侧周加热器、底部加热器和顶部加热器的材料各自独立地选自石墨、碳化硅电热体、二硅化钼电热体、铬镍合金、铁铬铝合金、以及钨、钼、钽、铌、铱、铑、铂及其合金中的至少一种。

68.本技术第二方面提供了一种采用本技术第一方面提供的物理气相传输法晶体生长炉制备晶锭的方法,其包括以下步骤:通过物理气相传输法生长晶体,然后经退火处理得到晶锭44。退火处理包括以下步骤:由芯冷进气嘴54通入惰性气体,经过芯冷吹气管53,由中心通孔511向籽晶托上表面431喷吹流量为1l/min-100l/min的惰性气体,然后惰性气体由芯冷出气通孔52排出,待晶锭44的温度冷却至室温后停止喷吹惰性气体。其中,晶体生长炉的结构参见图1和图2。

69.通过本技术第二方面提供的方法制备晶锭,退火处理中通过芯冷吹气系统向晶锭的芯部吹气,始终让晶锭芯部的温度小于等于晶锭外表面的温度,实现了径向温度分布反转,使退火处理得到的晶锭表面由受到张应力作用变成受压应力作用,表面应力分布为压应力的晶锭将比张应力的晶锭更不容易开裂,改善晶锭退火过程中由于应力累积导致的晶锭开裂问题,从而提高了晶锭的成品率。

70.本技术中,上述惰性气体的流量可以为1l/min-100l/min,优选为5l/min-100l/min,更优选为7l/min-30l/min。例如,惰性气体的流量可以为1l/min、2l/min、5l/min、7l/min、10l/min、15l/min、20l/min、30l/min、40l/min、50l/min、60l/min、70l/min、80l/min、90l/min、100l/min或其间的任意值。若惰性气体的流量过小,则无法保证晶锭芯部的温度小于等于晶锭外表面的温度;若惰性气体的流量过大,对退火处理过程的晶体降温过于剧烈,对晶体的热冲击太大。在本技术范围内设置惰性气体的流量,可以改善晶锭退火过程中由于应力累积导致的晶锭开裂问题,从而提高晶锭的成品率。

71.在本技术的一些实施方案中,所述惰性气体的温度为10℃-40℃,优选为15℃-35℃。例如,惰性气体的温度可以为10℃、15℃、20℃、25℃、35℃、40℃或其间的任意范围。若惰性气体的温度过高或过低,冷却后的晶锭不能处于热稳定状态,停止芯冷吹气之后,晶锭的温度改变则有可能会开裂。在本技术范围内设置惰性气体的温度,不仅能够改善晶锭退火过程中由于应力累积导致的晶锭开裂问题,而且可以使冷却后的晶锭处于热稳定状态,降低变温开裂的可能性,从而提高晶锭的成品率。

72.在本技术的一些实施方案中,惰性气体选自氩气、氦气、氖气和氮气中的任一种。示例性地,惰性气体选择氩气。

73.在本技术的一些实施方案中,退火处理中,晶体生长炉中的气压为50,000pa-100,000pa之间的任意数值或范围。本技术对晶体生长炉内的气压控制方法没有特别限制,只要能实现本技术的目的即可,例如通过变频泵调控。

74.本技术中,芯冷进气嘴连接外置进气装置通入惰性气体,本技术对进气装置没有特别限制,只要能实现本技术的目的即可,例如可以通过气体质量流量计来进气并控制输入气体的流量。本技术对气体质量流量计没有特别限制,可以根据实际采用输入的气体进行选择,只要能实现本技术的目的即可。示例性地,采用氩气质量流量计。

75.采用本技术的晶体生长炉制备晶锭,先通过物理气相传输法生长晶体,然后随炉退火处理得到晶锭。退火处理中通过芯冷吹气系统向晶锭的芯部吹气,始终让晶锭芯部的温度小于等于晶锭外表面的温度,实现了径向温度分布反转,则退火过程中晶锭的芯部降温幅度小于等于外表面降温幅度,所以芯部的降温收缩量小于等于外表面的降温收缩量,使退火处理得到的晶锭表面由受到张应力作用变成受压应力作用。由于晶体的抗压强度远大于其抗张强度,表面应力分布为压应力的晶锭将比张应力的晶锭更不容易开裂,因此,本技术提供的方法可以改善晶锭退火过程中由于应力累积导致的晶锭开裂问题,从而提高晶锭的成品率。

76.本技术第三方面提供了一种晶锭,其采用本技术第一方面提供的物理气相传输法晶体生长炉制得,或根据本技术第二方面提供的方法制得。本技术第三方面提供的晶锭,其成品率高。

77.在本技术的一些实施方案中,晶锭包括碳化硅晶锭、氮化铝晶锭、氧化锌晶锭、硫

化锌晶锭、硒化锌晶锭或碲化锌晶锭中的任一种。

78.以下,举出实施例及对比例来对本技术的实施方式进行更具体地说明。各种的试验及评价按照下述的方法进行。另外,只要无特别说明,“份”、“%”为质量基准。

79.成品率计算方法:

80.按照实施例1-7和对比例1的方法制备的晶锭,每组10个,然后统计每组中开裂的晶锭数量n,成品率=(10-n)/10

×

100%。

81.实施例1

82.本技术实施例1的晶体生长炉具有与图1、图2、图3、图8类似的结构,其具体尺寸参数如下。

83.外形尺寸φ250mm

×

230mm的高纯石墨坩埚40,坩埚本体41中下部装有φ200mm

×

120mm的烧结高纯碳化硅原料。坩埚盖42为与坩埚本体41同轴的环形敞口盖,其分为第一部段421和第二部段422。第一部段421呈外径φ250mm/中孔φ230mm

×

高度40mm的环形,第一部段421设有内螺纹421a,用于与坩埚本体41拧紧密封。第二部段422呈外径φ250mm/中孔φ220mm

×

高度20mm的环形,在第二部段422的内侧422b与第一部段421的距离d1为5mm处,设置有外径φ220mm/中孔φ200mm

×

高度10mm的凸肩42a,用于架设芯冷吹气埚盖51及设置芯冷出气通孔52,芯冷出气通孔52的孔心圆直径为210mm。坩埚盖42与坩埚本体41通过螺纹拧紧密封时,坩埚盖42能够压紧φ226mm

×

10mm的籽晶托43,将籽晶托43同轴固定于坩埚盖42的内表面42c。籽晶托43上同轴粘接固定有0.5mm厚的4h-碳化硅籽晶,籽晶的碳面朝向坩埚本体41底面,用于生长,生长之前为φ200mm

×

0.5mm厚的碳化硅籽晶。坩埚盖42与坩埚本体41通过内螺纹421a拧紧密封,同轴且与上下端面等距离地放进外径φ300mm/内径φ270mm

×

高度380mm的石墨电阻的圆筒形侧周加热器32之内。

84.芯冷吹气埚盖51外形尺寸φ204mm

×

10mm,其中心设置有中心通孔511φ6mm

×

40mm,用于连接芯冷吹气管53。芯冷吹气埚盖51通过螺纹拧紧于凸肩42a上以使芯冷吹气埚盖51和坩埚盖42盖合,在凸肩42a上设置有16个芯冷出气通孔52φ4mm

×

10mm,芯冷出气通孔52沿同一半径周向均匀分布。

85.芯冷吹气埚盖51之上10mm同轴固定外径φ130mm/中孔φ20mm

×

厚度25mm的顶部加热器31,顶部加热器31材质为石墨电阻。顶部加热器31之上是外径φ720mm

×

厚度180mm的顶部保温层22,顶部保温层22材质为固态石墨毡。顶部保温层22在径向分成2个部分:中心部分221是上端外径φ320mm/下端外径φ160mm/中孔φ20mm

×

厚度180mm的可控升降保温层,外围部分222是外径φ720mm-上端内径φ320mm/下端内径φ160mm

×

厚度180mm的固定保温层。装炉时,中心部分221和外围部分222齐平。

86.芯冷吹气管53的尺寸为外径φ12mm/内径φ6mm

×

长度300mm,材质为石墨,芯冷吹气管53一端连接芯冷吹气埚盖51的中心通孔511,另一端垂直向上穿过顶部加热器31的中孔、顶部保温层22的中孔,与设置于炉盖12上的芯冷进气嘴54密封连接,芯冷进气嘴54连接外置进气装置氩气质量流量计。

87.坩埚本体41底部以下10mm同轴放置外径φ200mm/中孔φ10mm

×

厚度20mm的底部加热器33,底部加热器33为石墨电阻加热。外径φ250mm-φ30mm/中孔φ10mm的石墨坩埚托45连接自转机构,转速0-60rpm可调。底部保温层23材质为固态石墨毡,尺寸为外径φ720mm/中孔φ40mm

×

厚度200mm;圆筒形侧周保温层21材质为固态石墨毡,分为内外2层、高

度齐平:内层21a尺寸为上端外径φ520mm/下端外径φ500mm/中孔φ340mm

×

厚度420mm;外层21b尺寸为外径φ720mm/上端内径φ520mm-下端内径φ500mm

×

厚度420mm。外径φ300mm/内径φ270mm

×

高度380mm的圆筒形侧周加热器32材质为石墨电阻,与圆筒形侧周保温层21同轴、上下端面等距20mm。

88.以上全部都置于外径φ800mm

×

高度900mm的双层水冷不锈钢真空炉体10之内。炉体10上设置3处石英玻璃测温窗:1)炉盖中心的φ30mm石英测温窗:连接顶部测温仪,可以测出籽晶托上表面431中心的温度;2)炉底中心的φ30mm石英测温窗:连接底部测温仪,从而测出坩埚40的底部中心的温度。3)圆筒形侧壁11上200mm高

×

30mm宽的石英测温窗:配合圆筒形侧周保温层21相应位置上的三个φ20mm水平开孔、以及圆筒形侧周加热器32上10mm宽度竖直的开槽,利用安装在炉体10侧壁外面的3个红外测温仪,可以分别测得坩埚本体41的侧壁表面上、分别距埚底高度80mm(原料一半高度处)、140mm(原料表面高度处,即:籽晶以下60mm处)以及190mm(籽晶以下10mm处)等三处的温度。

89.以上装炉完成之后,先抽真空到10-4

pa,再充氩气到60,000pa,升温到碳化硅原料表面温度2300℃、籽晶温度2100℃,待温度稳定之后降压到2000pa,生长100小时,长出φ200mmm

×

30mm碳化硅晶锭。

90.晶体停止生长后,充氩气至90,000pa,进行降温退火处理,退火处理包括以下步骤:由芯冷进气嘴54通入室温高纯氩气,经过芯冷吹气管53,由中心通孔511向籽晶托上表面431喷吹流量为20l/min的惰性气体氩气,氩气在籽晶托上表面431由中心向四周流动,带走热量,然后惰性气体由芯冷出气通孔52排出,通过控压系统维持晶体生长炉中的气压稳定在90,000pa。待晶锭的温度冷却至室温后停止喷吹惰性气体,得到φ200mmm

×

30mm的没有裂纹的碳化硅晶锭。

91.实施例2

92.除了惰性气体流量为10l/min以外,其余均与实施例1相同。

93.实施例3

94.除了惰性气体流量为5l/min以外,其余均与实施例1相同。

95.实施例4

96.除了惰性气体流量为1l/min以外,其余均与实施例1相同。

97.实施例5

98.除了惰性气体流量为100l/min、芯冷出气通孔数量为64个以外,其余均与实施例1相同。

99.实施例6

100.除了不在凸肩上设置芯冷出气通孔、而在芯冷吹气埚盖边缘沿同一半径设置8个芯冷出气通孔、φ150mm

×

0.5mm厚的碳化硅籽晶以外,其余均与实施例1相同。

101.实施例7

102.除了以下参数,其余与实施例1均相同。

103.位于所述炉体10内部的保温层结构,包括圆筒形侧周保温层21、顶部保温层22和底部保温层23,上述保温层结构的材质为多层钨反射屏。位于所述保温层结构内部的加热器结构,包括顶部加热器31、圆筒形侧周加热器32和底部加热器33,上述加热器结构的材质为钨。

104.坩埚本体41内中下部装有氮化铝原料、采用φ100mm

×

0.5mm厚的氮化铝籽晶进行生长晶体。

105.装炉完成之后,先抽真空到10-4

pa,再充氮气到60,000pa,升温到氮化铝原料表面温度2300℃、籽晶温度2100℃,待温度稳定之后降压到50,000pa,生长50小时,长出φ100mmm

×

30mm氮化铝晶锭。

106.晶体停止生长后,充氮气至95,000pa,进行降温退火处理,退火处理包括以下步骤:由芯冷进气嘴54通入室温高纯氮气,经过芯冷吹气管53,由中心通孔511向籽晶托上表面431喷吹流量为20l/min的惰性气体氮气,氮气在籽晶托上表面431由中心向四周流动,带走热量,然后惰性气体由芯冷出气通孔52排出,通过控压系统维持晶体生长炉中的气压稳定在90,000pa。待晶锭的温度冷却至室温后停止喷吹惰性气体,得到φ100mmm

×

30mm的没有裂纹的氮化铝晶锭。

107.对比例1

108.除了按照下述退火处理过程进行退火以外,其余均与实施例1相同。

109.退火处理过程:将塞子降回其最低位置,通过顶部测温仪、侧上测温仪、底部测温仪分别控制顶部加热器、圆筒形侧周加热器、底部加热器的功率,尽可能地使碳化硅晶锭处于等温环境中,然后程序控制晶锭温度经72小时缓慢匀速降至室温,得到碳化硅晶锭。

110.实施例1-7和对比例1制备的碳化硅晶锭开裂的晶锭数量n和成品率如表1所示。

111.表1

[0112][0113]

注:表1中的“/”表示无该数值。

[0114]

从表1可以看出,与对比例1相比,本技术实施例1-6制备的晶锭具有更高的成品率。本技术实施例1-6中,退火时通过芯冷吹气系统向晶锭的芯部吹气,始终让晶锭芯部的温度小于等于晶锭外表面的温度,实现了径向温度分布反转,使退火得到的晶锭表面由受到张应力作用变成受压应力作用,表面应力分布为压应力的晶锭将比张应力的晶锭更不容易开裂,改善了晶锭退火过程中由于应力累积导致的晶锭开裂问题,从而提高了晶锭的成品率。

[0115]

从实施例1-7可以看出,本技术提供的物理气相传输法晶体生长炉及制备晶锭的方法可以制备不同种类的晶锭,且制得的晶锭成品率高。

[0116]

可以理解的是,上述实施例1-7仅为示例,本技术提供的物理气相传输法晶体生长炉及制备晶锭的方法,适用于任一种通过物理气相传输法制备的晶锭,例如,可以包括但不限于氧化锌晶锭、硫化锌晶锭、硒化锌晶锭或碲化锌晶锭中的任一种,以改善晶锭退火过程中由于应力累积导致的晶锭开裂问题,提高晶锭的成品率。

[0117]

需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、设备或者物品不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、设备或者物品所固有的要素。

[0118]

本说明书中的各个实施例均采用相关的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。

[0119]

以上所述仅为本技术的较佳实施例,并非用于限定本技术的保护范围。凡在本技术的精神和原则之内所作的任何修改、等同替换、改进等,均包含在本技术的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1