一种好氧堆肥智能控制系统及方法与流程

1.本发明涉及好氧堆肥领域,尤其涉及一种好氧堆肥控制系统及方法。

背景技术:

2.好氧发酵通常是指高温好氧发酵,是通过好氧微生物代谢作用,使粪便中有机物转化成稳定的腐殖质的过程。代谢过程中产生热量,可使堆料层温度升高至55℃以上,有效杀灭病原菌、寄生虫卵和杂草种籽,并蒸发水分,实现粪便稳定化、无害化。

3.好氧发酵技术(堆肥),有着悠久的历史。粪便经好氧发酵处理后进行土地利用是国内外重要的一种粪便处置途径之一。我国现代好氧发酵技术起步较晚,主要是采用发酵槽+翻抛的氧化处理工艺。近几年,在北京、天津、郑州、秦皇岛等城市完成了多个大型高温好氧发酵工程,取得了显著的成果。

4.目前国内外发酵工艺形式多样,根据目前国内发酵技术应用状况可将发酵技术按以下几种分类:条垛式发酵、箱式好氧发酵工艺、发酵槽(池)式好氧发酵等。

5.发酵槽(池)式好氧发酵工艺具有机械化高,占地面积小,气候影响小,发酵质量可调控等优点,适用于大规模工业化生产。

6.连续高温槽式好氧发酵技术采用翻抛机(可采用大型翻抛设备),在发酵周期内定时不断翻抛堆垛,系统配备专用曝气系统,整个发酵周期大约需要21天左右的时间。该工艺具有以下特点:

7.(1)处理量大:该技术堆高可达3-3.5m,单条生产线(100m*15m*3m)可容纳4500m3有机废弃物,日处理量最高可达150吨(含水率,65%)。

8.(2)供氧系统稳定,曝气均匀:曝气系统能保证有机肥发酵所需的供氧及水分调节环境。整个系统无需换料清理供氧,真正意义上实现一次施工免维护。

9.但目前的连续高温槽式好氧发酵,由于堆高较高,使得曝气风机升压和风量要求较高,升压需要达到40kpa左右,风量在1000m3/h左右,风机的功率18.5kw,单个堆肥槽需要40-50台曝气风机进行供氧。为了达到较好的堆肥效果,风机的能耗非常高,造成堆肥的运营成本升高,影响整个发酵技术的应用和推广。

10.有鉴于此,特提出本发明。

技术实现要素:

11.本发明的目的是提供了一种好氧堆肥智能控制系统及方法,能优化控制好氧堆肥的曝气系统的各曝气风机,降低好氧堆肥的曝气能耗,进而降低堆肥的运营成本,解决现有技术中存在的上述技术问题。

12.本发明的目的是通过以下技术方案实现的:

13.本发明实施例提供一种好氧堆肥智能控制系统,包括:

14.温度探头、氧含量探头、多个接近开关、多条曝气风管、多个曝气风机和控制器;其中,

15.所述温度探头设置在好氧堆肥用翻抛机顶部,能测定堆体内的温度;

16.所述氧含量探头通过驱动杆设置在好氧堆肥用翻抛机顶部,能通过所述驱动杆驱动插入好氧堆肥的堆体内,测定所翻动堆体的氧气含量;

17.所述多个接近开关,沿着按好氧堆肥用发酵槽对应的直角坐标系的x轴和y轴间隔排列设置,将所述发酵槽分隔为呈行列布置的多个堆肥单元;

18.所述多条曝气风管,沿着发酵槽对应的直角坐标系的y轴在所述发酵槽底部间隔铺设,每条曝气风管与沿y轴间隔排列的多列堆肥单元一一对应;每条曝气风管连接一台曝气风机;

19.所述控制器,分别与各接近开关、所述温度探头和氧含量探头通信连接,并分别与所述翻抛机和各曝气风机电气连接,在预设时长的初始控制阶段,该控制器按各温度反应分区对应的初始间歇曝气控制时长对各台曝气风机进行曝气控制,并在对各堆肥单元进行翻堆时,根据翻抛机上设置的温度探头测定的堆体温度,调整各堆肥单元所属的温度反应分区,对调整后的各堆肥单元的曝气风机按调整后温度反应分区对应的初始间歇曝气控制时长进行控制;在预设的初始控制阶段之后的优化控制阶段,该控制器根据温度探头测定的当前堆肥单元的堆体温度,确定当前堆肥单元所属的温度反应分区,对当前堆肥单元的曝气风机按利用翻抛机上设置的氧含量探头预先确定的各堆肥单元对应的优化间歇曝气控制时长进行控制。

20.本发明实施例还提供一种好氧堆肥智能控制方法,采用本发明所述的系统,包括以下步骤:

21.将按所述发酵槽对应的直角坐标系的x轴和轴分隔,将所述发酵槽内的堆肥区域分隔为呈行列布置的多个堆肥单元;

22.沿x轴从前至后根据物料反应温度将多个堆肥单元依次划分为不同温度反应分区;

23.将多条曝气风管,沿着发酵槽对应的直角坐标系的y轴在所述发酵槽底部间隔铺设,每条曝气风管与沿y轴间隔排列的多列堆肥单元一一对应;每条曝气风管连接一台曝气风机;

24.在预设时长的初始控制阶段,所述系统的控制器按各温度反应分区对应的初始间歇曝气控制时长对各台曝气风机进行曝气控制,并在对各堆肥单元进行翻堆时,根据翻抛机上设置的温度探头测定的堆体温度,调整各堆肥单元所属的温度反应分区,对调整后的各堆肥单元的曝气风机按调整后温度反应分区对应的初始间歇曝气控制时长进行控制;

25.在预设的初始控制阶段之后进行优化控制阶段,所述控制器根据温度探头测定的当前堆肥单元的堆体温度,确定当前堆肥单元所属的温度反应分区,对当前堆肥单元的曝气风机按用氧含量探头预先确定的各堆肥单元对应的优化间歇曝气控制时长进行控制。

26.与现有技术相比,本发明所提供的好氧堆肥智能控制系统及方法,其有益效果包括:

27.通过在翻抛机上分别设置温度探头和氧含量探头,并通过设置多个接近开关的方式将发酵槽按x、y轴分为多个堆肥单元,由接近开关即能方便的确定翻抛机所处理堆体的当前处于哪个堆肥单元,再根据温度探头测定好氧堆体内的温度,以及通过氧含量探头测定氧含量确定的优化曝气控制参数,实现按温度和氧含量更精确的控制应堆肥单元曝气风

机的启停,进而优化各曝气风机启停控制时长,降低能耗。

附图说明

28.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域的普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图。

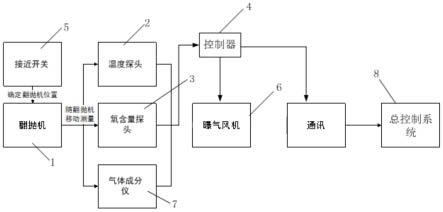

29.图1为本发明实施例提供的好氧堆肥智能控制系统的构成示意图。

30.图2为本发明实施例提供的好氧堆肥智能控制系统的发酵槽进行堆肥单元划分示意图。

31.图3为本发明实施例提供的好氧堆肥智能控制系统的发酵槽进行不同温度反应分区的划分示意图。

具体实施方式

32.下面结合本发明的具体内容,对本发明实施例中的技术方案进行清楚、完整地描述;显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,这并不构成对本发明的限制。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明的保护范围。

33.首先对本文中可能使用的术语进行如下说明:

34.术语“和/或”是表示两者任一或两者同时均可实现,例如,x和/或y表示既包括“x”或“y”的情况也包括“x和y”的三种情况。

35.术语“包括”、“包含”、“含有”、“具有”或其它类似语义的描述,应被解释为非排它性的包括。例如:包括某技术特征要素(如原料、组分、成分、载体、剂型、材料、尺寸、零件、部件、机构、装置、步骤、工序、方法、反应条件、加工条件、参数、算法、信号、数据、产品或制品等),应被解释为不仅包括明确列出的某技术特征要素,还可以包括未明确列出的本领域公知的其它技术特征要素。

36.术语“由

……

组成”表示排除任何未明确列出的技术特征要素。若将该术语用于权利要求中,则该术语将使权利要求成为封闭式,使其不包含除明确列出的技术特征要素以外的技术特征要素,但与其相关的常规杂质除外。如果该术语只是出现在权利要求的某子句中,那么其仅限定在该子句中明确列出的要素,其他子句中所记载的要素并不被排除在整体权利要求之外。

37.除另有明确的规定或限定外,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如:可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本文中的具体含义。

38.当浓度、温度、压力、尺寸或者其它参数以数值范围形式表示时,该数值范围应被理解为具体公开了该数值范围内任何上限值、下限值、优选值的配对所形成的所有范围,而不论该范围是否被明确记载;例如,如果记载了数值范围“2~8”时,那么该数值范围应被解

释为包括“2~7”、“2~6”、“5~7”、“3~4和6~7”、“3~5和7”、“2和5~7”等范围。除另有说明外,本文中记载的数值范围既包括其端值也包括在该数值范围内的所有整数和分数。

39.术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述和简化描述,而不是明示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本文的限制。

40.下面对本发明所提供的好氧堆肥智能控制系统及方法进行详细描述。本发明实施例中未作详细描述的内容属于本领域专业技术人员公知的现有技术。本发明实施例中未注明具体条件者,按照本领域常规条件或制造商建议的条件进行。本发明实施例中所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

41.如图1所示,本发明实施例提供一种好氧堆肥智能控制系统,包括

42.温度探头、氧含量探头、多个接近开关、多条曝气风管、多个曝气风机和控制器;其中,

43.所述温度探头设置在好氧堆肥用翻抛机顶部,能测定堆体内的温度;

44.所述氧含量探头通过驱动杆设置在好氧堆肥用翻抛机顶部,能通过所述驱动杆驱动插入好氧堆肥的堆体内,测定所翻动堆体的氧气含量;

45.所述多个接近开关,沿着按好氧堆肥用发酵槽对应的直角坐标系的x轴和y轴间隔排列设置,将所述发酵槽分隔为呈行列布置的多个堆肥单元(参见图2);

46.所述多条曝气风管,沿着发酵槽对应的直角坐标系的y轴在所述发酵槽底部间隔铺设,每条曝气风管与沿y轴间隔排列的多列堆肥单元一一对应;每条曝气风管连接一台曝气风机;

47.所述控制器,分别与各接近开关、所述温度探头和氧含量探头通信连接,并分别与所述翻抛机和各曝气风机电气连接,在预设时长的初始控制阶段,该控制器按各温度反应分区对应的初始间歇曝气控制时长对各台曝气风机进行曝气控制,并在对各堆肥单元进行翻堆时,根据翻抛机上设置的温度探头测定的堆体温度,调整各堆肥单元所属的温度反应分区,对调整后的各堆肥单元的曝气风机按调整后温度反应分区对应的初始间歇曝气控制时长进行控制;在预设的初始控制阶段之后的优化控制阶段,该控制器根据温度探头测定的当前堆肥单元的堆体温度,确定当前堆肥单元所属的温度反应分区,对当前堆肥单元的曝气风机按用氧含量探头预先确定的各堆肥单元对应的优化间歇曝气控制时长进行控制。

48.上述系统中,所述多个接近开关的设置方式为:

49.按发酵槽对应的直角坐标系,沿x轴从0到100,每隔2.5米设置一个接近开关,沿y轴从0到15,每隔2.5米设置一个接近开关,将所述发酵槽内分为横40列,竖5行,共200个2.5

×

2.5米的堆肥单元;能根据物料反应温度从前至后将多个堆肥单元依次划分为不同温度反应分区(参见图2)。通过设多个接近开关并利用其特定的设置方式,能快速确定翻抛机处理的是发酵槽内哪个堆肥单元的堆体,进而确定需要优化的对应曝气风机。

50.上述系统还包括:总控制系统,与所述控制器通信连接,能在线监测、获取所述控制器的相关数据。控制器可以通过有线网络或无线网络(如5g网络)将数据上传至总控制系统,便于操作人员及时监控。

51.上述系统中,所述控制器用氧含量探头预先确定的所处温度反应区对应的优化间歇曝气控制时长为:

52.在开启每一列堆肥单元的曝气风机状态下,利用翻抛机上设置的氧含量探头从前至后对每一列堆肥单元堆体顶部的氧气含量进行测定,测定方式为:

53.当某一列堆肥单元的堆体顶部测定氧气含量达到20%时,停止这一列的曝气风机,测定堆体顶部氧气含量降低到10%以下所需的时长记为t1分钟,开启这一列的曝气风机,测定堆体顶部氧气含量达到20%所需时长记为t2分钟,将t1分钟作为这一列优化间歇曝气控制时长的优化间隔时长,将t2分钟作为这一列优化间歇曝气控制时长的优化持续运行时间。通过这种方式充分利用了堆体氧含量的变化,能实现不同列堆肥单元的曝气风机具有不同的优化曝气参数,进而实现更精确控制各堆肥单元曝气的效果。

54.上述系统还包括:气体成分仪,设置在翻抛机顶部,与所述控制器通信连接,能在翻抛机对一列堆肥单元的堆体进行翻抛过程中,对堆体顶部的有害气体浓度进行测定,若确认有害气体超过预设值,则通过所述控制器控制这一列堆肥单元对应的曝气风机持续开启,直到所述气体分析仪测定的有害气体低于预设值。

55.本发明实施例还提供一种好氧堆肥智能控制方法,采用上述的系统,包括以下步骤:

56.将按所述发酵槽对应的直角坐标系的x轴和轴分隔,将所述发酵槽内的堆肥区域分隔为呈行列布置的多个堆肥单元;

57.沿x轴从前至后根据物料反应温度将多个堆肥单元依次划分为不同温度反应分区;

58.将多条曝气风管,沿着发酵槽对应的直角坐标系的y轴在所述发酵槽底部间隔铺设,每条曝气风管与沿y轴间隔排列的多列堆肥单元一一对应;每条曝气风管连接一台曝气风机;

59.在预设时长的初始控制阶段,所述系统的控制器按各温度反应分区对应的初始间歇曝气控制时长对各台曝气风机进行曝气控制,并在对各堆肥单元进行翻堆时,根据翻抛机上设置的温度探头测定的堆体温度,调整各堆肥单元所属的温度反应分区,对调整后的各堆肥单元的曝气风机按调整后温度反应分区对应的初始间歇曝气控制时长进行控制;

60.在预设的初始控制阶段之后进行优化控制阶段,所述控制器根据温度探头测定的当前堆肥单元的堆体温度,确定当前堆肥单元所属的温度反应分区,对当前堆肥单元的曝气风机按利用翻抛机上设置的氧含量探头预先确定的各堆肥单元对应的优化间歇曝气控制时长进行控制。

61.上述方法中,按以下方式将按所述发酵槽对应的直角坐标系的x轴和轴分隔,将所述发酵槽内的堆肥区域分隔为呈行列布置的多个堆肥单元,包括:

62.按发酵槽对应的直角坐标系,沿x轴从0到100,每隔2.5米设置一个接近开关,沿y轴从0到15,每隔2.5米设置一个接近开关,通过设置的多个接近开关将所述发酵槽内的堆肥区域划分为横40列,竖5行,共200个2.5

×

2.5米的堆肥单元(参见图2);

63.按以下方式沿x轴从前至后根据物料反应温度将多个堆肥单元依次划分为不同温度反应分区,包括:

64.将沿x轴的所有列堆肥单元从前至后依次分为进料混料区、升温区、高温发酵区和

降温出料区四个不同温度反应分区,其中,进料混料区和升温区的反应温度为20-50℃;高温发酵区的温度反应为大于50℃;降温出料区的温度反应为小于50℃(参见图3)。

65.上述划分的依据是:在整个堆肥过程中,温度变化经历了升温、持续高温和降温阶段,总共历时16-20d。堆体温度上升到50℃需要的时间约为2-5d,高温阶段(>50℃)持续了6-8d,其中60℃以上的温度约持续4d,堆体的温度从第10-12d开始迅速降温。因此,可以据此,通过测定的温度值对堆体所处阶段进行判断,结合测定温度的位置,可以对堆肥的效果进行判定。如果温度范围符合相应所在的堆肥区域,则说明堆肥效果正常,曝气风机按正常设计情况运转,如温度范围不符合,则进行异常报警。

66.可以知道,上述给出的各分区的温度条件是一种优选的温度,实际运行过程中,可以根据实际情况,调整或微调各反应分区的温度,以达到更好的控制效果,并不局限于上述温度。如,以高温发酵区的温度设定为例,如升温过快,则可以较低原设定的50℃,调整为48℃。

67.上述方法中,初始间歇曝气控制时长为:

68.所述进料混料区和升温区对应的默认间歇曝气控制时长的默认间隔时长均为15分钟;

69.所述高温发酵区对应的默认间歇曝气控制时长的默认间隔时长为30分钟;

70.所述降温出料区对应的默认间歇曝气控制时长的默认间隔时长为60分钟;

71.所述进料混料区和升温区、高温发酵区、降温出料区对应的默认间歇曝气控制时长的默认持续运行时间均为10分钟。

72.由于从前至后将各堆肥单元分为不同的温度反应分区,配合这种默认的间歇曝气控制时长,能满足各堆肥单元的初步堆肥效果的同时,较好控制各堆肥单元曝气风机的能耗。经测试,经过5-10min的强制通风,堆肥内的氧气浓度都能够迅速恢复,升温、高温、降温三个好氧阶段氧气浓度下降到不满足好氧条件(一般认为在5%左右)的时间分别约为15、30和60min。

73.上述方法中,初始控制阶段的预设时长为发酵槽内堆体满槽后一周。这之前各曝气风机一直按初始控制阶段的初始间歇曝气控制时长运行。

74.本发明的方法先是通过测定的温度进行优化,温度可以在翻抛过程中随时测定,当温度不符合上述的堆肥不同温度反应分区时,可以调整对应的堆肥单元,将其划分进入测定温度所对应温度反应分区,其对应的曝气风机调整为与划分后温度反应分区匹配的启停时间。

75.过了初始控制阶段后,进行再氧含量优化,通过氧含量测定得出优化曝气参数,对各曝气风机进行优化。

76.通过上述氧含量探头测定氧气含量的方式优化各列堆肥单元的曝气风机的间歇控制参数,能更精确的根据氧含量变化控制曝气风机的启停、运行,达到曝气风机能耗控制最优化的目的。

77.可以知道,上述预先根据氧含量确定优化间歇曝气控制时长的方式,可按预设的控制参数更新周期进行测定更新,如预设1天、2天、3天或一周测一次或多次等,也可以设置为其他间隔的测定周期,只要能达到依据堆体氧含量变化得出最优曝气风机控制参数的目的即可。

78.具体的,将翻抛机依次移动到1到40列的堆肥单元,开启相应列曝气风机(其他列风机按原控制方式执行操作),当堆体顶部测定氧气含量达到20%时,停止曝气风机,测定氧气含量降低到10%以下所需的时间t1分钟,开启曝气风机,测定氧气含量达到20%所需时间t2分钟。据此,设定相应列的曝气风机每次开机运行t2分钟后,停止t1分钟,一直按此周期运转,直到下次测定变更参数。

79.上述方法还包括:每次在翻抛机对一列堆肥单元的堆体进行翻抛过程中,通过该翻抛机上设置的气体分析仪,对堆体顶部的有害气体浓度进行测定,若确认有害气体超过预设值,则通过所述控制器控制这一列堆肥单元对应的曝气风机持续开启,直到所述气体分析仪测定的有害气体低于预设值。

80.通过气体成分仪的检测,当翻抛过程中出现有毒有害气体超标的情况时,应开启对应列的曝气风机,并加大曝气量,将有毒有害气体(如氨气、硫化氢等有毒有害气体)浓度降低到报警线以下方可停止,确保了堆体翻堆的安全性。

81.综上可见,本发明实施例的控制系统,通过在翻抛机上分别设置温度探头和氧含量探头,并通过设置多个接近开关的方式将发酵槽按x、y轴分为多个堆肥单元,由接近开关即能方便的确定翻抛机当前处理的是哪个堆肥单元,进而明确需要对应优化是哪个曝气风机,再根据好氧堆体内的温度,以及经氧含量预先确定的曝气风机优化控制参数,对对应堆肥单元曝气风机的启停和运行进而优化控制,降低能耗,并可以将数据通过5g等网络传输到中控及移动端,达到在线监控的目的。

82.为了更加清晰地展现出本发明所提供的技术方案及所产生的技术效果,下面以具体实施例对本发明实施例所提供的好氧堆肥智能控制系统及方法进行详细描述。

83.实施例1

84.如图1所示,本发明实施例提供一种好氧堆肥智能控制系统,包括:

85.温度探头2(可采用温度传感器、红外测温传感器等)、氧含量探头3、气体成分仪7、翻抛机1、多个曝气风机6、控制器4、多个接近开关5、总控制系统8(包括中控和移动端等控制终端)。

86.所述温度探头设置在好氧堆肥用翻抛机顶部,与控制器通信连接,能测定堆体内的温度;由于翻抛机可以在整个发酵槽内到处移动,因此将温度探头设置在翻抛机顶部,每次测量时直接测定堆体的温度即可,如红外测量堆体温度。

87.所述氧含量探头通过驱动杆(如液压杆)设置在好氧堆肥用翻抛机顶部,与控制器通信连接,能通过驱动杆驱动插入堆体内部,测定所述翻抛机所翻动堆体的氧气含量;

88.多个接近开关均与控制器通信连接,多个接近开关的设置方式为:将发酵槽设定直角坐标系,x轴从0到100,每隔2.5米设置一个接近开关,y轴从0到15,每隔2.5米设置一个接近开关,因此可以将发酵槽分为横40列,竖5行,共200个2.5

×

2.5米的小框,当翻抛机经过相应的接近开关,可以确定翻抛机所在位置。温度探头设在翻抛机顶部,可以测定相应位置的堆体温度。并通过坐标位置判断堆肥效果,如发现异常,进行报警。同时,也可以根据物料不同,对相应堆肥区域进行调整,可将50℃(可以随时调整)作为指标,根据测量的温度参数进行比对,动态调整堆肥区域的划分。

89.底部多条曝气风管沿y轴方向布置,单台曝气风机涉及宽度2.5米,长度15米。发酵槽的40列设置40台曝气用曝气风机,可以根据相应测定结果,进行相应的曝气风机控制,进

而达到优化能耗的目的。

90.相应堆肥区域的曝气风机可以根据堆肥不同阶段的耗氧特点进行曝气风机的启停,经测量,升温、高温、降温三个好氧阶段氧气浓度下降到不满足好氧条件(一般认为在5%左右)的时间分别约为15、30和60min。为达到较好的堆肥效果,需要曝气风机将堆体内氧气浓度保持在10%以上。但运行过程中,仍需要根据实际物料堆肥情况进行更加详细的调整。因此翻抛机顶部还配有氧气含量探头,可以测定堆体内氧气含量。

91.根据图3,从前至后将全部堆肥单元分为进料混料区、升温区、高温发酵区、降温出料区,通常的,1-12列堆肥单元为进料混料区和升温区,温度在20-50℃;13-26列堆肥单元为高温发酵区,温度一般大于50℃;27-40列堆肥单元为降温出料区,温度一般小于50℃。

92.翻抛机首先通过接近开关确定位置,大致判断所处堆肥区域,然后通过测定温度大于或小于50℃(参数可以调整),确认当前所处列的堆肥单元是属于进料混料区和升温区、高温发酵区、降温出料区的哪一区,各区的默认曝气参数如下,曝气风机的默认间隔时长分别为进料混料区和升温区15、高温发酵区30和降温出料区60min,风机开启时间默认为10min(即持续运行时长)。

93.为更准确的确认各列堆肥单元的曝气风机启停时间,可以利用翻抛机上氧含量测定仪在相应列堆肥单元,配合相应曝气风机完成以下测定操作,来得出对应的优化曝气风机控制参数:

94.将翻抛机依次移动到1到40列的堆肥单元,开启相应曝气风机,当堆体顶部测定氧气含量达到20%时,停止曝气风机,测定氧气含量降低到10%以下所需的时间t1分钟,开启曝气风机,测定氧气含量达到20%所需时间t2分钟。据此,设定相应列的曝气风机每次开机运行t2分钟后,停止t1分钟,一直按此周期运转,直到下次测定变更参数。

95.日常运行过程中,曝气风机参数不经常调整,可以根据温度和不同温度反应区的划分,进行相应的校准;也可以根据温度测定发生异常作为曝气风机参数调整信号。

96.由于每天翻抛机还需要进行翻抛工作,翻抛机宽度2.5米,每次翻抛y轴的一行堆肥单元,沿x轴从0到100后再进行下一行的翻抛;翻抛机能力约为4-5m3/分钟,因此翻抛一列所需时间约4分钟。当翻抛机到达相应x+2列堆肥单元时,x列的曝气风机暂停工作,当时翻抛机工作到达x-2列堆肥单元时,x列的曝气风机继续之前的工作。

97.另外,气体成分仪设置在翻抛机上,与控制器通信连接,通过设置的气体成分仪对翻抛过程中出现有毒有害气体浓度进行测定,测定超标时,应开启对应列的曝气风机,并加大曝气量,将有毒有害气体浓度降低到报警线以下方可停止。通过测量氨气、硫化氢等有毒有害气体的浓度,并在浓度超标时进行报警,同时通过加大曝气风机通风量,将有毒有害气体稀释,提升堆体翻抛的安全性。

98.本实施例中,翻抛机工作状态分为两种,一种是翻抛,及带料运行,可以将物料翻动移动;另外一种是翻抛的耙齿抬起来,空载移动,这样可以去从头翻抛另外一条。

99.测量温度可以在翻抛过程中测量,通过红外温度计直接对翻抛上来的物料进行测定。

100.测定氧含量这个工作,属于翻抛机在正常翻抛工作以外的动作,他是属于空载状态,相当于只是为了测定氧含量,是为了测氧含量单独跑一趟。

101.此区域划分,默认设置好之后,只会通过温度测定变化。

102.各列的曝气风机按预设初始启停时间运行,这个时间只会在堆肥区域重新划分后进行变化,另外一种情况就是通过氧含量仪表优化。

103.控制器相当于是控制系统的执行层,开始按照默认的堆肥区域划分的不同温度反应分区,控制各个区域的风机按一个默认的模式运行;当需要优化时,控制翻抛机空载去测定温度,调整区域的划分,进而调整风机的运行时间;当需要进一步优化时,控制翻抛机空载去某一个区域测定氧含量变化,得出曝气优化参数,来优化曝气风机运行时间。

104.实施例2

105.当翻抛机执行y1行的堆肥单元翻抛任务时,翻抛机从出料端的堆肥单元向进料端的堆肥单元运行,x100和x99、x98列堆肥单元的曝气风机暂停,,随着翻抛机运行到x98列的堆肥单元,x96列的曝气风机暂停,x100列的曝气风机继续执行暂停前的工作。上述控制曝气风机暂停具有以下优点:首先,翻抛过程物料会接触到空气,可以起到曝气相同的效果,就没有必要曝气;另外,翻抛过程会把物料移动,有的位置物料就会变薄,风机曝气的话会有粉尘被吹起。

106.实施例3

107.翻抛机进行氧含量测定工作,将翻抛耙齿抬起,翻抛机空载在发酵槽上移动,当移动到x6列y1行的堆肥单元,x6列的曝气风机停止10min后,测定堆肥温度为50℃,氧含量为8%,说明堆肥升温正常,好氧细菌活跃,x6列的堆肥单元可划定为升温区。随后开始进行氧含量测定,开启x6列的曝气风机,堆体氧含量升高到20%后停止曝气,随后9min后堆体氧含量降低到10%,再开启x6列的曝气风机,5min后堆体氧含量升到20%。

108.因此,设定x6列的曝气风机,运行5min,停止9min,按此频率稳定运行,直至下次调整参数。

109.运行一段时间后,翻抛机测定x6列y1行的曝气风机停止10min后堆肥温度为60℃,此时x6列的堆肥单元可划分为高温区,可以适当延长x6列的曝气风机的停止时间至11min(10%-20%的幅度)。后续持续观察堆肥区域变化,并做相应调整。

110.实施例4

111.x68列y5行的堆肥单元之前划定为高温区,风机停止10min后测得温度45℃,较之前有所降低,因此可将x68列的堆肥单元调整为降温区,之前x68列的曝气风机运行5min,停止30min,可以适当调整曝气风机运行参数,停止时间延长至35min。

112.通过本发明的智能控制系统,可以根据好氧堆体内的温度、氧含量等参数,优化曝气风机启停和运行时长,降低堆肥曝气运行能耗,并可以将数据通过5g等网络传输到中控及移动端,达到在线监控的目的。

113.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求书的保护范围为准。本文背景技术部分公开的信息仅仅旨在加深对本发明的总体背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1