一种抗爆炸轻质高性能混凝土及其制备方法

1.本发明属于抗爆炸工程建筑材料技术领域,特别涉及一种抗爆炸轻质高性能混凝土及其制备方法。

背景技术:

2.对抗接触爆炸混凝土结构而言,迎爆面成坑和背爆面开裂震塌是结构破坏的主要特征,而混凝土抗拉性能提升对于提高混凝土背爆面抗爆性能具有积极作用。现有轻质混凝土抗拉性能欠佳,难以有效抵抗爆炸载荷,而目前有关轻质混凝土的研究很少关注抗拉性能,所以需要研制低密度、高抗压和抗拉强度的抗爆炸轻质混凝土,为防护工程抗爆炸结构快速施工提供新材料和新技术。目前关于轻质高性能混凝土的研究主要集中于抑制收缩和优化制备工艺,例如中国专利cn 107935505 b(申请号201711233051.9)公开了一种轻质低收缩超高性能混凝土,该专利以陶砂为轻集料,在保持高强度的同时,有效降低混凝土自重,优化骨料-基质界面过渡区和材料抗收缩性能;又如中国专利cn110054457b(申请号201910355477.4)公开了一种免蒸养轻质超高性能混凝土,该专利免除了蒸汽或蒸压养护,优化了轻质超高性能的制备方法。以上专利公开的轻质超高性能混凝土虽然整体性能有所提升,但缺乏在抗爆性能方面的设计和研究。

技术实现要素:

3.针对现有技术不足,本发明的目的在于提供了一种抗爆轻质高性能混凝土及其制备方法,采用高强轻骨料和胶凝材料轻量化设计,有效降低混凝土密度,提升混凝土均匀性;通过协同提升基体强度和骨料强度,有效提高混凝土强度;通过钢纤维和高强基体之间的粘结作用,有效提升混凝土抗拉强度,增加破坏耗能,进而增强混凝土抗爆性能。

4.为实现上述发明目的,本发明采用如下技术方案:

5.一种抗爆炸轻质高性能混凝土,按重量百分比计,其原材料由以下组份组成:水泥30%-40%;粉煤灰微珠2%-11%;硅灰2%-8%;轻骨料30%-35%,钢纤维7.4%-7.7%,外加剂0.95%-1%,水8.5%-9.3%。

6.所述水泥采用p.o52.5硅酸盐水泥,粉煤灰微珠平均粒径为1-3μm,硅灰平均粒径为0.1-0.3μm。

7.所述轻骨料为页岩陶砂和球型高强轻骨料混合物。

8.所述页岩陶砂堆积密度≤700kg/m3,筒压强度6-7mpa,粒径0.15-2.36mm;球型高强轻骨料具有高强壳层包裹蜂窝芯,堆积密度≤900kg/m3,筒压强度≥25mpa,粒径1-4.75mm,连续级配;球型高强轻骨料重量不小于轻骨料总重量的50%。

9.所述页岩陶砂的粒径依序包括0.15~0.25mm、0.25~0.3mm、0.3~0.5mm、0.5~0.6mm、0.6~1.18mm、1.18~2.36mm,质量比为0.55:0.35:0.12:0.3:0.1:0.26。

10.所述钢纤维采用镀铜钢纤维,直径0.18-0.22mm,长度13-20mm,抗拉强度≥2500mpa。

11.所述外加剂为聚羧酸聚合物和微米级改性脱脂棉纤维素(mdcc)复合形成的增韧减水外加剂,该外加剂减水率≥40%。

12.一种抗爆炸轻质高性能混凝土的制备方法,包括以下步骤:

13.1)按照重量百分比,称取各组份重量;

14.2)将称取的轻骨料进行预湿处理:用水将轻骨料浸泡1-2h,捞出晾至饱和面干,得到预湿轻骨料;计算出轻骨料吸水量,将混凝土总用水量减去轻骨料吸水量,得到净用水量;

15.3)将称取的胶凝材料:水泥、粉煤灰微珠、硅灰和称取的钢纤维的10%-20%依次加入搅拌机,干拌1min-3min,将外加剂分散到步骤2)所得到净用水量中形成外加剂溶液,随后将70%-90%的外加剂溶液加入搅拌机,再搅拌3-5min使浆体充分粘稠、均匀;其中搅拌机转速大于120r/min;

16.4)将预湿轻骨料缓慢加入步骤3)得到的浆体中,搅拌6-10min,使轻骨料在浆体中分散均匀;

17.5)缓慢加入剩余钢纤维和外加剂溶液,搅拌3-5min得到混凝土拌合物;

18.6)将混凝土拌合物装入试模,装料时沿试模内壁插捣;采用振动成型法,振动持续到试模周围出浆或混凝土表面平整为止,振动时间30-60s;

19.7)成型后在试模表面覆盖薄膜,防止水分蒸发,并在20℃

±

5℃的环境中静置22-26h拆模,拆模后的试件放入混凝土标准养护室中养护至规定龄期,即得一种抗爆炸轻质高性能混凝土。

20.步骤7)所得一种抗爆炸轻质高性能混凝土,材料密度≤2100kg/m3,抗压强度≥110mpa,劈拉强度≥11mpa。

21.与现有技术相比,本发明的有益效果在于:

22.1.通过掺入球型高强轻骨料,增强基体和骨料间的强度匹配,提升两者协同性,有效提升混凝土强度;此外,混凝土中高强轻骨料高强壳层破坏及内部蜂窝结构的吸能效应,也有助于背爆面抗爆性能的提升。高强壳层轻骨料的掺入,改变了轻骨料的受力模式,虽然相较于水泥浆体,轻骨料仍然为弱相体,但受力方式的改变增加了破坏耗能。

23.2.增韧外加剂可以改善增加c-s-s凝胶链长,形成连续均匀的凝胶相,进而改善钢纤维和基体间的粘结,进一步提升混凝土抗拉和层裂强度,增加混凝土破坏过程中的耗能,进而有效降低混凝土背爆面开裂震塌破坏程度;增韧外加剂中微米级增韧组分的纤维状物态胶凝浆体中形成空间网络结构,传递和分散微结构的不均匀应力,发挥和钢纤维的协同效应,从微-宏观尺度增加破坏能耗。

24.3.本发明采用页岩陶砂、球型高强轻骨料、粉煤灰微珠-硅灰作为混凝土的降重成分,其中粉煤灰微珠和硅灰作为辅助胶凝材料,一方面可以替代水泥,降低胶凝体系表观密度;另一方面,通过调整粉煤灰微珠和硅灰掺量,改善浆体的粘稠度和流动性,有效抑制轻骨料的上浮,保证材料的均匀性。陶砂和球型高强轻骨料在降低表观密度的同时,能发挥内养护效应,大幅降低混凝土的自收缩和干燥收缩,减小混凝土的早期开裂。同时内养护可以优化骨料-基质界面性能,进一步提升混凝土的密实性和强度。

25.4.使用轻骨料还可以有效避免混凝土的碱集料反应等耐久性问题,提高混凝土的耐久性能;球形高强轻骨料的原料为固体废弃物,有利于生态可持续发展。

附图说明

26.图1为本发明中高强轻骨料结构示意图。

27.图2为本发明中骨料受力示意图,其中,图2(a)为无壳骨料受力示意图,图2(b)为有壳骨料受力示意图。

28.图3为本发明中增韧外加剂复配流程图。

具体实施方式

29.下面对本发明的具体实施方式进行描述,以便于本技术领域的技术人员理解本发明,但应该清楚,本发明不限于具体实施方式的范围,对本技术领域的普通技术人员来讲,只要各种变化在所附的权利要求限定和确定的本发明的精神和范围内,这些变化是显而易见的,一切利用本发明构思的发明创造均在保护之列。

30.实施例1

31.一种抗爆炸轻质高性能混凝土,混凝土原材料按重量百分比计的成分组成如下:硅酸盐水泥38.8%;粉煤灰微珠3%;硅灰6.2%;轻骨料35%,钢纤维7.45%,外加剂0.95%,水8.6%;其中页岩陶砂和球型高强轻骨料分别占轻骨料总重量的40%和60%。

32.上述抗爆炸轻质高性能混凝土的制备过程为:

33.1)按照原材料重量百分比,称取各组份重量;

34.2)然后将轻骨料进行预湿处理,用水将轻骨料浸泡1h捞出晾至饱和面干,得到预湿轻骨料,计算出轻骨料吸水量;将混凝土总用水量减去轻骨料吸水量,得到净用水量;

35.3)将称取的胶凝材料:水泥、粉煤灰、硅灰和称取的钢纤维的20%依次加入搅拌机、干拌3min,将外加剂分散到步骤2)所得到净用水量中形成外加剂溶液,随后将80%外加剂溶液加入搅拌机,再搅拌4min使浆体充分粘稠、均匀;其中搅拌机转速120r/min;

36.4)将预湿轻骨料缓慢加入步骤3)得到的浆体中,搅拌10min,使轻骨料在浆体中分散均匀。

37.5)加入剩余钢纤维和外加剂溶液,然后搅拌4min得到混凝土拌合物;

38.6)将混凝土拌合物装入试模,装料时用抹刀沿试模内壁插捣;采用振动成型方法,振动持续到试模周围出浆或混凝土表面平整为止,振动时间50s;

39.7)成型后在试模表面覆盖薄膜,防止水分蒸发,并在20℃

±

5℃的环境中静置22h拆模,拆模后的试件放入混凝土标准养护室中养护至28d龄期,即得一种抗爆炸轻质高性能混凝土。

40.步骤7)所得一种抗爆炸轻质高性能混凝土,材料密度2092kg/m3,抗压强度130.5mpa,劈拉强度11.2mpa。

41.实施例2

42.一种抗爆炸轻质高性能混凝土,混凝土原材料按重量百分比计的成分组成如下:硅酸盐水泥31.5%;粉煤灰微珠9.6%;硅灰7.7%;轻骨料34%,钢纤维7.54%,外加剂0.96%,水8.7%;其中页岩陶砂和球型高强轻骨料分别占轻骨料总重量的50%和50%。

43.上述抗爆炸轻质高性能混凝土的制备过程为:

44.1)按照原材料重量百分比,称取各组份重量;

45.2)将轻骨料进行预湿处理,用水将轻骨料浸泡1.5h,捞出晾至饱和面干,得到预湿

轻骨料,计算出轻骨料吸水量;将混凝土总用水量减去轻骨料吸水量,得到净用水量;

46.3)将称取的胶凝材料:水泥、粉煤灰、硅灰和称取的钢纤维的10%依次加入搅拌机、干拌1min,将外加剂分散到步骤2)所得到净用水量中形成外加剂溶液,随后将70%外加剂溶液加入搅拌机,再搅拌5min使浆体充分粘稠、均匀;其中搅拌机转速130r/min;

47.4)将预湿轻骨料缓慢加入步骤3)得到的浆体中,搅拌6min,使轻骨料在浆体中分散均匀;

48.5)加入剩余钢纤维和外加剂溶液,然后搅拌4min得到混凝土拌合物;

49.6)将混凝土拌合物装入试模,装料时用抹刀沿试模内壁插捣,采用振动成型方法,振动持续到试模周围出浆或混凝土表面平整为止,振动时间40s;

50.7)成型后在试模表面覆盖薄膜,防止水分蒸发,并在20℃

±

5℃的环境中静置23h拆模,拆模后的试件放入混凝土标准养护室中养护至28d龄期,即得一种抗爆炸轻质高性能混凝土。

51.步骤7)所得一种抗爆炸轻质高性能混凝土,材料密度2080kg/m3,抗压强度132.3mpa,劈拉强度11.6mpa。

52.实施例3

53.一种抗爆炸轻质高性能混凝土,混凝土原材料按重量百分比计的成分组成如下:硅酸盐水泥33.5%;粉煤灰微珠10.3%;硅灰7.7%;轻骨料30.5%,钢纤维7.7%,外加剂1.0%,水9.3%;其中页岩陶砂和球型高强轻骨料分别占轻骨料总重量的25%和75%。

54.上述抗爆炸轻质高性能混凝土的制备过程为:

55.1)按照原材料重量百分比,称取各组份重量;

56.2)将轻骨料进行预湿处理,用水将轻骨料浸泡2h捞出晾至饱和面干,得到预湿轻骨料,计算出轻骨料吸水量;将混凝土总用水量减去轻骨料吸水量,得到净用水量;

57.3)将称取的胶凝材料:水泥、粉煤灰、硅灰和称取的钢纤维的20%依次加入搅拌机、干拌3min,将外加剂分散到步骤2)所得到净用水量中形成外加剂溶液,随后将90%外加剂溶液加入搅拌机,再搅拌3min使浆体充分粘稠、均匀;其中搅拌机转速140r/min;

58.4)将预湿轻骨料缓慢加入步骤3)得到的浆体中,搅拌6min,使轻骨料在浆体中分散均匀;

59.5)加入剩余钢纤维和外加剂溶液,然后搅拌3min得到混凝土拌合物;

60.6)将混凝土拌合物装入试模,装料时用抹刀沿试模内壁插捣,采用振动成型方法,振动持续到试模周围出浆或混凝土表面平整为止,振动时间30s;

61.7)成型后在试模表面覆盖薄膜,防止水分蒸发,并在20℃

±

5℃的环境中静置24h拆模,拆模后的试件放入混凝土标准养护室中养护至28d龄期,即得一种抗爆炸轻质高性能混凝土。

62.步骤7)所得一种抗爆炸轻质高性能混凝土,材料密度2068kg/m3,抗压强度132.3mpa,劈拉强度12.4mpa。

63.实施例4

64.一种抗爆炸轻质高性能混凝土,混凝土原材料按重量百分比计的成分组成如下:硅酸盐水泥40%;粉煤灰微珠5%;硅灰5%;轻骨料32.5%,钢纤维7.5%,外加剂1.0%,水9%;其中页岩陶砂和球型高强轻骨料分别占轻骨料总重量的40%和60%。

65.上述抗爆炸轻质高性能混凝土的制备过程为:

66.1)按照原材料重量百分比,称取各组份重量;

67.2)将轻骨料进行预湿处理,用水将轻骨料浸泡1h,捞出晾至饱和面干,得到预湿轻骨料,计算出轻骨料吸水量;将混凝土总用水量减去轻骨料吸水量,得到净用水量;

68.3)将称取的胶凝材料:水泥、粉煤灰、硅灰和称取的钢纤维的15%依次加入搅拌机、干拌2min,将外加剂分散到步骤2)所得到净用水量中形成外加剂溶液,随后将80%外加剂溶液加入搅拌机,再搅拌4min使浆体充分粘稠、均匀;其中搅拌机转速150r/min;

69.4)将预湿轻骨料缓慢加入步骤3)得到的浆体中,搅拌8min,使轻骨料在浆体中分散均匀;

70.5)加入剩余钢纤维和外加剂溶液,然后搅拌4min得到混凝土拌合物;

71.6)将混凝土拌合物装入试模,装料时用抹刀沿试模内壁插捣,采用振动成型方法,振动持续到试模周围出浆或混凝土表面平整为止,振动时间40s;

72.7)成型后在试模表面覆盖薄膜,防止水分蒸发,并在20℃

±

5℃的环境中静置25h后拆模,拆模后的试件放入混凝土标准养护室中养护至28d龄期,即得一种抗爆炸轻质高性能混凝土。

73.步骤7)所得一种抗爆炸轻质高性能混凝土,材料密度2100kg/m3,抗压强度123.6mpa,劈拉强度11.5mpa。

74.实施例5

75.一种抗爆炸轻质高性能混凝土,混凝土按原材料重量百分比计的成分组成如下:硅酸盐水泥36.2%;粉煤灰微珠7.2%;硅灰4.8%;轻骨料34.6%,钢纤维7.5%,外加剂1.0%,水8.7%;其中页岩陶砂和球型高强轻骨料分别占轻骨料总重量的25%和75%。

76.上述抗爆炸轻质高性能混凝土的制备过程为:

77.1)按照原材料重量百分比,称取各组份重量;

78.2)将轻骨料进行预湿处理,用水将轻骨料浸泡1.5h,捞出晾至饱和面干,得到预湿轻骨料,计算出轻骨料吸水量;将混凝土总用水量减去轻骨料吸水量,得到净用水量;

79.3)将称取的胶凝材料:水泥、粉煤灰、硅灰和称取的钢纤维的20%依次加入搅拌机、干拌3min,将外加剂分散到步骤2)所得到净用水量中形成外加剂溶液,随后将70%外加剂溶液加入搅拌机,再搅拌5min使浆体充分粘稠、均匀;其中搅拌机转速130r/min;

80.4)将预湿轻骨料缓慢加入步骤3)得到的浆体中,搅拌8min,使轻骨料在浆体中分散均匀;

81.5)加入剩余钢纤维和外加剂溶液,然后搅拌3min得到混凝土拌合物;

82.6)将混凝土拌合物装入试模,装料时用抹刀沿试模内壁插捣,采用振动成型方法,振动持续到试模周围出浆或混凝土表面平整为止,振动时间30s;

83.7)成型后在试模表面覆盖薄膜,防止水分蒸发,并在20℃

±

5℃的环境中静置26h拆模,拆模后的试件放入混凝土标准养护室中养护至28d龄期,即得一种抗爆炸轻质高性能混凝土。

84.步骤7)所得一种抗爆炸轻质高性能混凝土,材料密度2075kg/m3,抗压强度129.2mpa,劈拉强度11.2mpa。

85.对比例1

86.与实施例1相比,混凝土成分组成中去除钢纤维,其余过程与实施例1相同。可以看出,实施例的材料组分中添加钢纤维虽会增大材料密度,但能显著提高抗压强度和动态拉伸强度。

87.对比例2

88.与实施例1相比,混凝土成分组成中轻骨料全部为页岩陶砂,其余过程与实施例1相同。可以看出,实施例的轻骨料中采用球型高强轻骨料后,抗压强度显著提高。

89.对比例3

90.与实施例3相比,混凝土成分组成中外加剂为普通外加剂,其余过程与实施例3相同。可以看出,实施例的劈拉强度、层裂强度显著提升,与拉伸相关性能显著提升。同时增韧外加剂可以改善增加c-s-s凝胶链长,形成连续均匀的凝胶相,进而改善钢纤维和基体间的粘结,进一步提升混凝土抗拉和层裂强度。

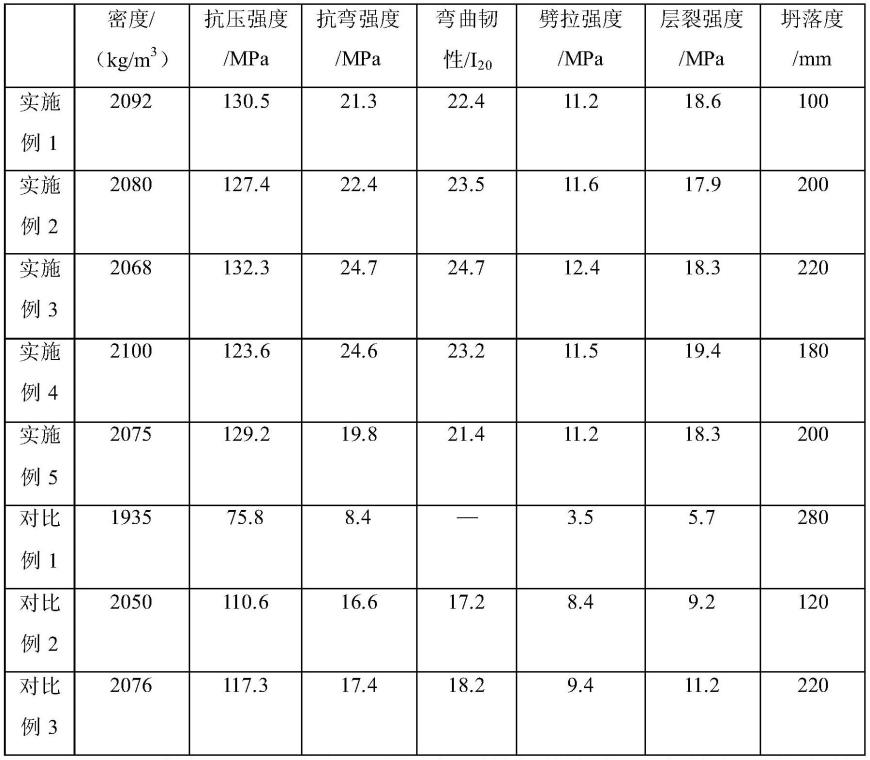

91.按照《混凝土物理力学性能试验方法标准》(gb/t50081-2019)、《活性粉末混凝土》(gb/t31387-2015)和《普通混凝土拌合物性能试验方法标准》(gb/t 50080-2016)中有关规定进行养护和测试,实施例1-5和对比例1-3制备得到的轻质混凝土的性能测试结果见表1:

92.表1混凝土基本性能测试结果

[0093][0094]

由表1数据可知,本发明制备得到的抗爆炸轻质高性能混凝土的密度均小于2100kg/m3,28d抗压强度达到120mpa以上,劈裂抗拉强度达到11mpa以上,实施例1-5的效果显著优于对比例1-3。比较实施例1和对比例1可以看出,材料组分中添加钢纤维虽会增大材

料密度,但能显著提高抗压强度和动态拉伸强度;比较实施例1和对比例2可以看出,轻骨料中采用球型高强轻骨料后,抗压强度提高18%,参见图1、图2;比较实施例3和对比例3可知,劈拉强度提升31.9%,层裂强度提升63.3%,与拉伸相关性能显著提升。增韧外加剂可以改善增加c-s-s凝胶链长,形成连续均匀的凝胶相,进而改善钢纤维和基体间的粘结,进一步提升混凝土抗拉和层裂强度,参见图3。

[0095]

经后续爆炸试验检测,本发明制备得到的抗爆炸轻质高性能混凝土具有较好的抗爆炸震塌性能,与同强度等级的普通高性能混凝土的抗爆炸性能相当,但密度降低了15%-20%。

[0096]

综上,本发明制备得到的抗爆炸轻质高性能混凝土能够在有效减轻自重的同时,提升材料的抗压强度和动态拉伸强度,进而提升材料的抗爆炸性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1