一种添加钛铁合金的铝碳滑板砖及其生产方法与流程

1.本发明涉及一种添加钛铁合金的铝碳滑板砖及其生产方法,属于功能耐火材料技术领域。

背景技术:

2.滑板作为炼钢用功能性耐火材料,具有调节钢水流量等功能,在使用过程中要承受高温钢液的物理冲刷、化学侵蚀,以及高温环境对滑板造成的损伤,使用环境十分恶劣,滑板质量的稳定与可靠对其使用过程中安全性具有十分重要的作用。因此性能优异的滑板应具有较高的常温和高温强度,良好抗冲刷和侵蚀性能以及良好的抗热震性能。

3.目前滑板的主要材料添加金属粉末和其他添加剂的铝碳、铝锆碳质耐火材料,经过低温或高温烧制而成,而高温烧制的滑板砖的强度主要是在烧制过程中生成的非氧化物结合相提供,同时原料中的碳质元素具有良好的导热性能使滑板砖具有优良的抗热震性能,因此提高骨料与基质之间的结合强度和韧性,进而提高材料的强度和抗热震性等性能,是提高滑板砖使用性能的主要目标和途径。

技术实现要素:

4.针对现有技术的不足,本发明的目的是提供一种添加钛铁合金的铝碳滑板砖及其生产方法。该产品具有使用寿命长、耐压强度高、抗热震性能好等特点。

5.为了实现上述目的,本发明所采用的技术方案是:

6.一种添加钛铁合金的铝碳滑板砖,按重量百分比计,原料组成为:60~70%的微孔刚玉、7~15%的电熔白刚玉、5~10%的活性氧化铝尖晶石微粉、1~5%的钛铁合金粉、4~8%的金属铝粉、2~5%的金属硅粉、0~1%的硅微粉、1~3%的微粉石墨、0~1%的含碳树脂粉,以上原料总量为100%,外加上述原料总量2.5~3%的热固性酚醛树脂、2~3%的有机硅树脂。

7.所述微孔刚玉的粒度范围为:1mm《粒度1≤2mm、0.5mm《粒度2≤1mm、0.044mm《粒度3≤0.5mm;不同粒度的重量比为:粒度1:粒度2:粒度3:=20~30:20:20~24;按重量百分比计,所述微孔刚玉中al2o3≥98.5%,体积密度≤3.40g/cm3,闭气孔率≥8.0%。

8.所述电熔白刚玉的粒度≤0.044mm;按重量百分比计,所述电熔白刚玉中al2o3≥98%。

9.所述活性氧化铝尖晶石微粉的粒度为:d50=1.7μm;按重量百分比计,所述活性氧化铝尖晶石微粉中al2o3为72~74%,mgo为20~25%。

10.所述钛铁合金粉的粒度≤0.15mm;按重量百分比计,所述钛铁合金粉中ti含量为25.0%-35.0%。

11.所述金属铝粉的粒度≤0.025mm;按重量百分比计,所述金属铝粉中al≥98%;所述金属硅粉的粒度≤0.044mm;按重量百分比计,所述金属硅粉中si≥98%。

12.所述硅微粉的型号为:elkem951。

13.按重量百分比计,所述微粉石墨中粒度≤6μm的占比≥60%,c≥98%。

14.按重量百分比计,所述含碳树脂粉为carbores p,软化点温度≥200℃,粒度≤0.400mm的占比≥90%,残碳量≥80%;所述热固性酚醛树脂型号为pf5323;所述有机硅树脂粘度为15~40s,固含量≥50%,残碳≥60%。

15.所述的添加钛铁合金的滑板砖的生产方法,包括以下步骤:

16.(1)按比例称取各原料,备用;

17.(2)原料中除碳树脂粉、热固性酚醛树脂、有机硅树脂外,先将粒度≤0.5mm的原料按照先轻后重的顺序加入到锥形混料机中,混合20~30min,得到预混粉;

18.(3)将粒度>0.5mm的原料加入到湿碾机中,搅拌3~5min,加入含碳树脂粉,继续搅拌3~5min,使含碳树脂粉充分分散;然后加入热固性酚醛树脂,搅拌5~8min;待颗粒全部润湿后加入预混粉,再继续混料25~35min;之后加入有机硅树脂,混炼5min得泥料;

19.(4)将泥料在温度25℃~35℃、湿度40%~50%的条件下困料8-24小时,然后压制成型,得到坯体;

20.(5)将坯体自然干燥24h,然后进入干燥器干燥,干燥温度为180~220℃,升温速率为10~15℃/h,干燥温度达到目标温度后保温8~10h;

21.(6)将干燥后的坯体在氮气气氛下烧制,烧制温度为1300℃;其中,从常温升温到700℃的升温速率为40℃/h,从700℃升温到1300℃的升温速率为30℃/h,烧制温度达到目标温度后保温12h;

22.(7)烧制后坯体经过加箍、磨制、涂布工序,即得目标产品。

23.本发明的有益效果:

24.1、本发明原料中引入钛铁合金,利用高温烧成过程,原位生成非氧化物增强相。即在高温烧成过程中钛铁合金粉中的ti原位生成非氧化物ti(c,n)增强相,ti(c,n)具有导热性好、强度高、化学性能稳定、抗侵蚀性能优越等特点,能提高产品的高温强度和热震稳定性。

25.2、本发明采用刚玉为微孔刚玉,相对于普通烧结刚玉,微孔刚玉的体积密度相对较低,可实现滑板材料的轻量化,同时微孔刚玉内部含有大量亚微米、纳米级封闭气孔,能降低热导率,减小材料结构应力,可在保持材料关键性能不降低的前提下,提高产品的热震稳定性。

26.3、本发明采用电熔白刚玉细粉,主要是由于电熔白刚玉晶粒尺寸较大,具有较好的抗侵蚀性,同时添加活性氧化铝尖晶石微粉,一方面微粉可以更好的填充气孔,降低产品的显气孔率,进而提高产品的抗渗透性,另一方面利用尖晶石抗侵蚀性优越的特点,提高产品的抗侵蚀性。配合微孔刚玉骨料使用,在提高产品热震稳定性的同时,保证抗侵蚀性和抗渗透性。

27.4、本发明碳源采用微粉石墨,其粒度较小,比表面积较大,能有效填充在基质部分的气孔中,提高基质间的界面作用,改善产品结合强度,同时使石墨基质分布更加均匀,由于石墨不与熔渣润湿的特点,能改善产品的抗渗透性和抗侵蚀性。

28.5、本发明使用金属铝粉、金属硅粉为复合金属添加剂,一方面起到抗氧化作用,另一方面金属铝起到塑性成型作用,能提高产品的可成型性能,同时金属铝和金属硅在高温烧成过程中原位反应生成aln、sic和al4sic4等非氧化物,原位反应促进基质部分的进一步

烧结,提高基质的结合强度,同时纤维状的aln和sic还起到增韧的作用,改善产品的热震稳定性。

29.6、本发明使用含碳树脂粉、热固性酚醛树脂、有机硅改性树脂作为复合结合剂使用,能起到效果互补的作用。含碳树脂粉以细粉状态加入到产品中,可提高结合剂在产品中分布的均匀性,在保证成型泥料干湿性能的前提下,提高结合剂的加入量,同时含碳树脂粉提高了产品中活性碳的含量,有利于金属添加剂和碳反应;采用热固酚醛树脂和有机硅改性树脂复合加入,热固性酚醛树脂和有机硅树脂同时保证泥料成型的坯体和烘干后产品具有较好强度,在烧制过程中,有机硅树脂中反应活性较高的有机硅烷基团通过接枝反应接枝到酚醛树脂上使酚羟基免于氧化,提高滑板砖的抗氧化性能,有机硅树脂中碳的反应活性高,更容易在高温作用下反应生成非氧化物sic、tic,这些非氧化物填充在刚玉骨架结构中,有利于提高铝碳滑板材料的高温力学性能。

30.7、本发明滑板砖性能指标:显气孔率4-8%、体积密度3.10-3.20g/cm3、常温耐压强度180-290mpa、常温抗折强度40-55mpa,高温抗折强度30-45mpa,残余抗折强度保持率70-80%(1100℃风冷3次),试验表明,本发明滑板砖具有强度高、热震稳定性好、对钢种适应性强、使用寿命长等优点。本发明产品的指标明显优于yb/t 5049-2019《滑板砖》行业标准中hblt-80牌号指标。

附图说明

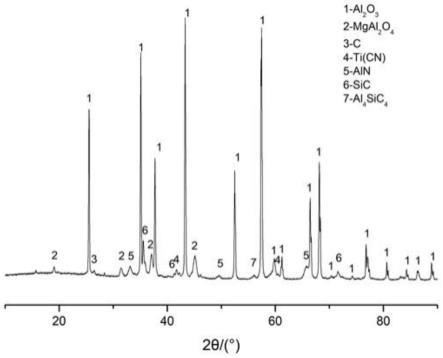

31.图1实施例1中经1300℃氮气气氛烧制后的滑板砖的xrd图。

具体实施方式

32.以下结合实施例对本发明的具体实施方式作进一步详细说明。如无特别说明,实施例中所涉及的仪器设备均为常规仪器设备;涉及原料均为市售常规原料;涉及试验方法均为常规方法。

33.实施例1:

34.一种添加钛铁合金的铝碳滑板砖,按重量百分比计,原料组成为:70%的微孔刚玉、7%的电熔白刚玉、6%的活性氧化铝尖晶石微粉、5%的钛铁合金粉、6%的金属铝粉、3%的金属硅粉、1%的elkem951硅微粉、1%的微粉石墨、1%的含碳树脂粉,外加上述原料总量3%的pf5323热固性酚醛树脂、2%的有机硅树脂。

35.部分原料要求(含量按重量百分比计):

36.微孔刚玉:成分中al2o3≥98.5%,体积密度≤3.40g/cm3,闭气孔率≥8.0%;粒度范围:1mm《粒度1≤2mm、0.5mm《粒度2≤1mm、0.044mm《粒度3≤0.5mm;不同粒度重量比:粒度1:粒度2:粒度3:=30:20:20;

37.电熔白刚玉:组成中al2o3≥98%;细粉料,粒度≤0.044mm;

38.活性氧化铝尖晶石微粉:组成中al2o3占72~74%,mgo占20~25%,粒度d50=1.7μm;

39.钛铁合金粉:粒度≤0.15mm,ti含量25.0-35.0%;

40.金属铝粉:粒度≤0.025mm,其中al≥98%;

41.金属硅粉:粒度≤0.044mm,其中si≥98%;

42.按重量百分比计,微粉石墨中粒度≤6μm的占比≥60%,c≥98%;

43.含碳树脂粉:型号为carbores p含碳树脂,软化点温度≥200℃,其粒度≤0.400mm的占比≥90%,残碳量≥80%;

44.有机硅树脂:粘度15~40s(涂-4杯,25℃),其中固含量≥50%,残碳≥60%。

45.该滑板砖的生产方法包括以下步骤:

46.(1)按重量配比称取各原料,备用;

47.(2)原料中除碳树脂粉、热固性酚醛树脂、有机硅树脂外,先将粒度≤0.5mm的原料按照先轻后重的顺序加入到锥形混料机中,混合20-30min,得到预混粉;

48.(3)将粒度>0.5mm的原料加入湿碾机中,搅拌3-5min,加入含碳树脂粉,继续搅拌3-5min使树脂粉充分分散;再加入热固性酚醛树脂,搅拌5-8min;待颗粒全部润湿后加入预混粉,继续混料25-35min;之后加入有机硅树脂,混炼5min得泥料;

49.(4)将泥料在温度25℃-35℃、湿度40%-50%的条件下困料8-24小时,压制成型,得到滑板砖坯体;

50.(5)将坯体自然干燥24h,然后进入干燥器干燥,干燥温度为180-220℃,升温速率为10-15℃/h,干燥温度达到目标温度后保温8-10h;

51.(6)将干燥后的坯体在氮气气氛下烧制,烧制温度为1300℃;

52.烧制时升温速率:常温-700℃按40℃/h的升温速率升温,从700到1300℃,按30℃/h的升温速率升温,升温至1300℃后,在此温度下保温12h;

53.(7)烧制后的坯体经加箍、磨制、涂布等工序,得到本发明产品。

54.1300℃氮气气氛烧制后滑板砖的xrd图如图1所示,可以看出烧后滑板砖生成ti(c,n)、aln、sic、al4sic4非氧化物增强相,这些增强相可以进一步强化基质,提高产品强度和热震稳定性。实施例2-5所得产品的xrd图与图1相似,下文不再列出。

55.经性能检测:产品显气孔率4.0%,体积密度3.20g/cm3,常温耐压强度290mpa,常温抗折强度52mpa,高温抗折强度45mpa,残余抗折强度保持率80.0%(1100℃风冷3次),产品热震稳定性和强度较好。

56.实施例2:

57.一种添加钛铁合金的铝碳滑板砖,按重量百分比计,原料组成:65%的微孔刚玉、15%的电熔白刚玉、5%的活性氧化铝尖晶石微粉、1%的钛铁合金粉、8%的金属铝粉、2%的金属硅粉、1%的elkem951硅微粉、2%的微粉石墨、1%的carbores p含碳树脂粉,外加上述原料总量3%的pf5323热固性酚醛树脂、2.5%的有机硅树脂。

58.其中,微孔刚玉为颗粒料,粒度范围:1mm《粒度1≤2mm、0.5mm《粒度2≤1mm、0.044mm《粒度3≤0.5mm。不同粒度重量比:粒度1:粒度2:粒度3:=25:20:20。

59.其他原料成分的性能要求及生产方法与实施例1相同。

60.所得产品性能指标:显气孔率8%、体积密度3.10g/cm3、常温耐压强度269mpa、常温抗折强度55mpa、高温抗折强度42.1mpa,残余抗折强度保持率70.0%(1100℃风冷3次)。

61.实施例3:

62.一种添加钛铁合金的铝碳滑板砖,按重量百分比计,原料组成:66%的微孔刚玉、7%的电熔白刚玉、10%的活性氧化铝尖晶石微粉、5%的钛铁合金粉、4%的金属铝粉、5%的金属硅粉、3%的微粉石墨,外加上述原料总量2.5%的pf5323热固性酚醛树脂、3%的有

机硅树脂。

63.其中,微孔刚玉为颗粒料,粒度范围:1mm《粒度1≤2mm、0.5mm《粒度2≤1mm、0.044mm《粒度3≤0.5mm;不同粒度重量比:粒度1:粒度2:粒度3:=22:20:24。

64.其他原料成分的性能要求及该滑板砖生产方法与实施例1相同。

65.所得产品性能指标:显气孔率5.2%、体积密度3.18g/cm3、常温耐压强度246mpa、常温抗折强度50mpa、高温抗折强度34.7mpa,残余抗折强度保持率76.6%(1100℃风冷3次)。

66.实施例4:

67.一种添加钛铁合金的铝碳滑板砖,按重量百分比计,原料组成:60%的微孔刚玉、15%的电熔白刚玉、10%的活性氧化铝尖晶石微粉、3%的钛铁合金粉、6%的金属铝粉、3%的金属硅粉、0.5%的elkem951硅微粉、2%的微粉石墨、0.5%的carbores p含碳树脂粉,外加上述原料总量2.5%的pf5323热固性酚醛树脂、3%的有机硅树脂。

68.其中,微孔刚玉为颗粒料,粒度范围:1mm《粒度1≤2mm、0.5mm《粒度2≤1mm、0.044mm《粒度3≤0.5mm。不同粒度重量比:粒度1:粒度2:粒度3:=20:20:20。

69.其他原料性能要求及该滑板砖的生产方法与实施例1相同。

70.所得产品性能指标:显气孔率6.4%、体积密度3.15g/cm3、常温耐压强度218mpa、常温抗折强度48mpa,高温抗折强度38.5mpa,残余抗折强度保持率72.8%(1100℃风冷3次)。

71.实施例5:

72.一种添加钛铁合金的铝碳滑板砖,按重量百分比计,原料组成:70%的微孔刚玉、8%的电熔白刚玉、7%的活性氧化铝尖晶石微粉、2%的钛铁合金粉、5%的金属铝粉、4%的金属硅粉、1%的elkem951硅微粉、2%的微粉石墨、1%的carbores p含碳树脂粉,外加上述原料总量2.5%的pf5323热固性酚醛树脂、2.5%的有机硅树脂。

73.其中,微孔刚玉为颗粒料,其粒度范围:1mm《粒度1≤2mm、0.5mm《粒度2≤1mm、0.044mm《粒度3≤0.5mm;不同粒度的重量比:粒度1:粒度2:粒度3:=30:20:20。

74.其他原料的性能要求及该滑板砖的生产方法与实施例1相同。

75.所得产品性能指标:显气孔率7.5%、体积密度3.12g/cm3、常温耐压强度180mpa、常温抗折强度40mpa,高温抗折强度30mpa,残余抗折强度保持率74.2%(1100℃风冷3次),产品热震稳定性和强度较好。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1