人造石浆料制备方法及人造石与流程

1.本发明涉及人造石领域,具体涉及人造石浆料制备方法及人造石。

背景技术:

2.人造石材是一种由天然矿石粉、高性能树脂和天然颜料经过真空浇铸或模压成型的矿物填充型高分子复合材料,可以广泛应用于公共建筑和家庭装修领域,是一种无放射性污染、可重复利用的环保、绿色新型建筑室内装饰材料。随着建材行业的飞速发展,各类建材产品与日俱增,尤其是人造石板材以其相对于天然石材优越的性能越来越受到人们的关注和青睐,但现有的人造石材的抗紫外线能力不足,长期暴露于紫外线照射之下,容易发生变色、变黄现象,甚至发生老化现象,力学性能严重下降,出现粉化、变脆甚至破损,极大的限制了人造石板材在各种复杂条件下的应用。

3.如何改善现有的人造石的抗紫外性能不佳,长期暴露于紫外线照射之下会导致性能严重下降的现象发生是本发明的关键,因此,亟需人造石浆料制备方法及人造石来解决以上问题。

技术实现要素:

4.为了克服上述的技术问题,本发明的目的在于提供人造石浆料制备方法及人造石:通过将硅酸盐水泥、微硅粉、粉煤灰、砂以及水混合均匀,得到初混料,将萘系高效减水剂、紫外屏蔽剂以及水加入至初混料中混合均匀,得到人造石浆料,将人造石浆料倒入模具中并抚平,之后用传送带传送到振动机上振动,之后将模具送进压机中进行真空压制,得到人造石料坯,将人造石料坯放入养护箱内养护后,常温固化成型,脱模后进行打磨抛光处理,得到人造石,解决了现有的人造石的抗紫外性能不佳,长期暴露于紫外线照射之下会导致性能严重下降的现象发生的问题。

5.本发明的目的可以通过以下技术方案实现:

6.人造石浆料制备方法,包括以下步骤:

7.步骤一:按照重量份称取硅酸盐水泥30-50份、微硅粉5-12份、粉煤灰15-25份、砂20-30份、萘系高效减水剂0.9-1.8份、紫外屏蔽剂4-16份以及水25-55份,备用;

8.步骤二:将硅酸盐水泥、微硅粉、粉煤灰、砂以及1/2的水混合均匀,得到初混料;

9.步骤三:将萘系高效减水剂、紫外屏蔽剂以及余下1/2的水加入至初混料中混合均匀,得到人造石浆料。

10.作为本发明进一步的方案:所述紫外屏蔽剂的制备方法包括以下步骤:

11.a1:将氯乙酰氯、二氯甲烷加入至安装有电动搅拌机、温度计以及恒压滴液漏斗的三口烧瓶中,在温度为-5-0℃,搅拌速率为250-350r/min的条件下边搅拌边逐滴加入混合液,控制滴加速率为1-2滴/s,滴加完毕后升温至20-30℃的条件下继续搅拌反应6-7h,反应结束将反应产物用蒸馏水洗涤2-3次,静置分层,将有机相旋转蒸发去除溶剂,之后加入至无水甲醇中析出沉淀,真空抽滤,将滤饼放置于真空干燥箱中,在温度为55-65℃的条件下

干燥8-10h,得到中间体1;

12.a2:将中间体1、三乙胺以及二氯甲烷加入至安装有电动搅拌机、温度计以及恒压滴液漏斗的三口烧瓶中,在温度为-5-0℃,搅拌速率为250-350r/min的条件下边搅拌边逐滴加入2,2,6,6-四甲基哌啶胺,控制滴加速率为1-2滴/s,滴加完毕后升温至20-30℃的条件下继续搅拌反应2-3h,反应结束将反应产物用蒸馏水洗涤2-3次,静置分层,将有机相旋转蒸发去除溶剂,得到中间体2;

13.a3:将中间体2、丙酮加入至安装有电动搅拌机、温度计、回流冷凝管以及恒压滴液漏斗的四口烧瓶中,在温度为-5-0℃,搅拌速率为250-350r/min的条件下边搅拌边逐滴加入γ-甲基丙烯酰氧基丙基三甲氧基硅烷,控制滴加速率为1-2滴/s,滴加完毕后升温至60-65℃的条件下继续搅拌反应5-6h,反应结束将反应产物用蒸馏水洗涤2-3次,静置分层,将有机相旋转蒸发去除溶剂,得到中间体3;

14.a4:将正硅酸乙酯、无水乙醇、去离子水以及中间体3加入至安装有电动搅拌机、温度计、回流冷凝管以及恒压滴液漏斗的四口烧瓶中,在温度为20-25℃,搅拌速率为250-350r/min的条件下边搅拌边逐滴加入氨水调节ph为8-9,控制滴加速率为1-2滴/s,滴加完毕后升温至60-65℃的条件下继续搅拌反应10-12h,反应结束将反应产物用蒸馏水洗涤2-3次,之后离心,真空抽滤,将滤饼放置于真空干燥箱中,在温度为70-80℃的条件下干燥3-5h,得到紫外屏蔽剂。

15.作为本发明进一步的方案:步骤a1中的所述氯乙酰氯、二氯甲烷以及混合液的用量比为0.1mol:30-50ml:40-50ml,所述混合液为2,4-二羟基二苯甲酮、三乙胺按照0.1mol:0.15mol:30-40ml溶解于二氯甲烷所形成的溶液。

16.作为本发明进一步的方案:步骤a2中的所述中间体1、三乙胺、二氯甲烷以及2,2,6,6-四甲基哌啶胺的用量比为0.1mol:0.1mol:70-80ml:0.1mol。

17.作为本发明进一步的方案:步骤a3中的所述中间体2、丙酮以及γ-甲基丙烯酰氧基丙基三甲氧基硅烷的用量比为0.1mol:80-100ml:0.11-0.13mol。

18.作为本发明进一步的方案:步骤a4中的所述正硅酸乙酯、无水乙醇、去离子水以及中间体3的用量比为20g:20ml:10ml:3.5-12.5g,所述氨水的质量分数为15-20%。

19.作为本发明进一步的方案:人造石,通过人造石浆料制备方法制备的人造石浆料固化成型而成,具体包括以下步骤:

20.步骤一:将人造石浆料倒入模具中并抚平,之后用传送带传送到振动机上振动10-15s,之后将模具送进压机中进行真空压制,得到人造石料坯;

21.步骤二:将人造石料坯放入养护箱内养护后,常温固化成型,脱模后进行打磨抛光处理,得到人造石。

22.本发明的有益效果:

23.本发明的人造石浆料制备方法及人造石,通过将硅酸盐水泥、微硅粉、粉煤灰、砂以及水混合均匀,得到初混料,将萘系高效减水剂、紫外屏蔽剂以及水加入至初混料中混合均匀,得到人造石浆料,将人造石浆料倒入模具中并抚平,之后用传送带传送到振动机上振动,之后将模具送进压机中进行真空压制,得到人造石料坯,将人造石料坯放入养护箱内养护后,常温固化成型,脱模后进行打磨抛光处理,得到人造石;该制备方法制备得到的人造石力学性能优良,具有低吸水率,通过加入紫外屏蔽剂大幅度提升了人造石的抗紫外性能,

从而避免了长时间照射紫外线导致人造石的力学性能下降,避免人造石泛黄,导致美观性下降的现象发生;

24.在制备人造石的过程中也制备了一种紫外屏蔽剂,首先利用氯乙酰氯与2,4-二羟基二苯甲酮反应,2,4-二羟基二苯甲酮上的一个羟基与氯乙酰氯上的酰氯基团发生亲核取代反应,从而向2,4-二羟基二苯甲酮中引入氯原子,得到中间体1,之后中间体1与2,2,6,6-四甲基哌啶胺反应,中间体1上的氯原子与2,2,6,6-四甲基哌啶胺上的伯胺基发生亲核取代反应,从而引入受阻胺基团,从而得到中间体2,之后中间体2与γ-甲基丙烯酰氧基丙基三甲氧基硅烷反应,中间体2上的一个仲胺基于γ-甲基丙烯酰氧基丙基三甲氧基硅烷上的烯基发生加成反应,从而得到中间体3,中间体3参与正硅酸乙酯水解生成二氧化硅的过程,在此过程中中间体3上的硅氧基水解形成硅醇与形成的二氧化硅表面上的羟基缩合,从而将中间体3接枝到二氧化硅粒子表面上,得到紫外屏蔽剂;紫外屏蔽剂依靠纳米二氧化硅本身的性能,能够反射和屏蔽波长为200-400nm的紫外线,阻止其进入内部,从而起到保护人造石的作用,具有稳定性好、无毒无害、无迁移及成本低等优点,紫外屏蔽剂结构上的受阻胺基团能捕获并消除受紫外光照射所生成的活性自由基、分解氢过氧化物、从而抑制光氧化过程,达到光稳定目的,紫外屏蔽剂结构上的羟基二苯甲酮基团吸收紫外光能后,分子既可以发生热振动,使氢键断裂,把光能以热能的形式放出,也可以从基态跃迁到激发态,再通过无辐射跃迁的方式释放热能,从而实现吸收紫外线的作用,因此,该紫外屏蔽剂在二氧化硅、受阻胺基团以及羟基二苯甲酮基团的三者协同作用下赋予了人造石优良的抗紫外线性能。

具体实施方式

25.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

26.实施例1:

27.本实施例为一种紫外屏蔽剂的制备方法,包括以下步骤:

28.a1:将0.1mol氯乙酰氯、30ml二氯甲烷加入至安装有电动搅拌机、温度计以及恒压滴液漏斗的三口烧瓶中,在温度为-5℃,搅拌速率为250r/min的条件下边搅拌边逐滴加入40ml2,4-二羟基二苯甲酮、三乙胺按照0.1mol:0.15mol:30ml溶解于二氯甲烷所形成的混合液,控制滴加速率为1滴/s,滴加完毕后升温至20℃的条件下继续搅拌反应6h,反应结束将反应产物用蒸馏水洗涤2次,静置分层,将有机相旋转蒸发去除溶剂,之后加入至无水甲醇中析出沉淀,真空抽滤,将滤饼放置于真空干燥箱中,在温度为55℃的条件下干燥8h,得到中间体1;

29.a2:将0.1mol中间体1、0.1mol三乙胺以及70ml二氯甲烷加入至安装有电动搅拌机、温度计以及恒压滴液漏斗的三口烧瓶中,在温度为-5℃,搅拌速率为250r/min的条件下边搅拌边逐滴加入0.1mol2,2,6,6-四甲基哌啶胺,控制滴加速率为1滴/s,滴加完毕后升温至20℃的条件下继续搅拌反应2h,反应结束将反应产物用蒸馏水洗涤2次,静置分层,将有机相旋转蒸发去除溶剂,得到中间体2;

30.a3:将0.1mol中间体2、80ml丙酮加入至安装有电动搅拌机、温度计、回流冷凝管以及恒压滴液漏斗的四口烧瓶中,在温度为-5℃,搅拌速率为250r/min的条件下边搅拌边逐滴加入0.11molγ-甲基丙烯酰氧基丙基三甲氧基硅烷,控制滴加速率为1滴/s,滴加完毕后升温至60℃的条件下继续搅拌反应5h,反应结束将反应产物用蒸馏水洗涤2次,静置分层,将有机相旋转蒸发去除溶剂,得到中间体3;

31.a4:将20g正硅酸乙酯、20ml无水乙醇、10ml去离子水以及3.5g中间体3加入至安装有电动搅拌机、温度计、回流冷凝管以及恒压滴液漏斗的四口烧瓶中,在温度为20℃,搅拌速率为250r/min的条件下边搅拌边逐滴加入质量分数为15%的氨水调节ph为8,控制滴加速率为1滴/s,滴加完毕后升温至60℃的条件下继续搅拌反应10h,反应结束将反应产物用蒸馏水洗涤2次,之后离心,真空抽滤,将滤饼放置于真空干燥箱中,在温度为70℃的条件下干燥3h,得到紫外屏蔽剂。

32.实施例2:

33.本实施例为一种紫外屏蔽剂的制备方法,包括以下步骤:

34.a1:将0.1mol氯乙酰氯、40ml二氯甲烷加入至安装有电动搅拌机、温度计以及恒压滴液漏斗的三口烧瓶中,在温度为-2℃,搅拌速率为300r/min的条件下边搅拌边逐滴加入45ml2,4-二羟基二苯甲酮、三乙胺按照0.1mol:0.15mol:35ml溶解于二氯甲烷所形成的混合液,控制滴加速率为2滴/s,滴加完毕后升温至25℃的条件下继续搅拌反应6.5h,反应结束将反应产物用蒸馏水洗涤3次,静置分层,将有机相旋转蒸发去除溶剂,之后加入至无水甲醇中析出沉淀,真空抽滤,将滤饼放置于真空干燥箱中,在温度为60℃的条件下干燥9h,得到中间体1;

35.a2:将0.1mol中间体1、0.1mol三乙胺以及75ml二氯甲烷加入至安装有电动搅拌机、温度计以及恒压滴液漏斗的三口烧瓶中,在温度为-2℃,搅拌速率为300r/min的条件下边搅拌边逐滴加入0.1mol2,2,6,6-四甲基哌啶胺,控制滴加速率为1滴/s,滴加完毕后升温至25℃的条件下继续搅拌反应2.5h,反应结束将反应产物用蒸馏水洗涤3次,静置分层,将有机相旋转蒸发去除溶剂,得到中间体2;

36.a3:将0.1mol中间体2、90ml丙酮加入至安装有电动搅拌机、温度计、回流冷凝管以及恒压滴液漏斗的四口烧瓶中,在温度为-2℃,搅拌速率为300r/min的条件下边搅拌边逐滴加入0.12molγ-甲基丙烯酰氧基丙基三甲氧基硅烷,控制滴加速率为1滴/s,滴加完毕后升温至62℃的条件下继续搅拌反应5.5h,反应结束将反应产物用蒸馏水洗涤2次,静置分层,将有机相旋转蒸发去除溶剂,得到中间体3;

37.a4:将20g正硅酸乙酯、20ml无水乙醇、10ml去离子水以及8g中间体3加入至安装有电动搅拌机、温度计、回流冷凝管以及恒压滴液漏斗的四口烧瓶中,在温度为22℃,搅拌速率为300r/min的条件下边搅拌边逐滴加入质量分数为18%的氨水调节ph为8.5,控制滴加速率为1滴/s,滴加完毕后升温至62℃的条件下继续搅拌反应11h,反应结束将反应产物用蒸馏水洗涤3次,之后离心,真空抽滤,将滤饼放置于真空干燥箱中,在温度为75℃的条件下干燥4h,得到紫外屏蔽剂。

38.实施例3:

39.本实施例为一种紫外屏蔽剂的制备方法,包括以下步骤:

40.a1:将0.1mol氯乙酰氯、50ml二氯甲烷加入至安装有电动搅拌机、温度计以及恒压

滴液漏斗的三口烧瓶中,在温度为0℃,搅拌速率为350r/min的条件下边搅拌边逐滴加入50ml2,4-二羟基二苯甲酮、三乙胺按照0.1mol:0.15mol:40ml溶解于二氯甲烷所形成的混合液,控制滴加速率为2滴/s,滴加完毕后升温至30℃的条件下继续搅拌反应7h,反应结束将反应产物用蒸馏水洗涤3次,静置分层,将有机相旋转蒸发去除溶剂,之后加入至无水甲醇中析出沉淀,真空抽滤,将滤饼放置于真空干燥箱中,在温度为65℃的条件下干燥10h,得到中间体1;

41.a2:将0.1mol中间体1、0.1mol三乙胺以及80ml二氯甲烷加入至安装有电动搅拌机、温度计以及恒压滴液漏斗的三口烧瓶中,在温度为0℃,搅拌速率为350r/min的条件下边搅拌边逐滴加入0.1mol2,2,6,6-四甲基哌啶胺,控制滴加速率为2滴/s,滴加完毕后升温至30℃的条件下继续搅拌反应3h,反应结束将反应产物用蒸馏水洗涤3次,静置分层,将有机相旋转蒸发去除溶剂,得到中间体2;

42.a3:将0.1mol中间体2、100ml丙酮加入至安装有电动搅拌机、温度计、回流冷凝管以及恒压滴液漏斗的四口烧瓶中,在温度为0℃,搅拌速率为350r/min的条件下边搅拌边逐滴加入0.13molγ-甲基丙烯酰氧基丙基三甲氧基硅烷,控制滴加速率为2滴/s,滴加完毕后升温至65℃的条件下继续搅拌反应6h,反应结束将反应产物用蒸馏水洗涤3次,静置分层,将有机相旋转蒸发去除溶剂,得到中间体3;

43.a4:将20g正硅酸乙酯、20ml无水乙醇、10ml去离子水以及12.5g中间体3加入至安装有电动搅拌机、温度计、回流冷凝管以及恒压滴液漏斗的四口烧瓶中,在温度为25℃,搅拌速率为350r/min的条件下边搅拌边逐滴加入质量分数为20%的氨水调节ph为9,控制滴加速率为2滴/s,滴加完毕后升温至65℃的条件下继续搅拌反应12h,反应结束将反应产物用蒸馏水洗涤3次,之后离心,真空抽滤,将滤饼放置于真空干燥箱中,在温度为80℃的条件下干燥5h,得到紫外屏蔽剂。

44.实施例4:

45.本实施例为一种人造石的制备方法,包括以下步骤:

46.步骤一:按照重量份称取硅酸盐水泥30份、微硅粉5份、粉煤灰15份、砂20份、萘系高效减水剂0.9份、来自于实施例1中的紫外屏蔽剂4份以及水25份,备用;

47.步骤二:将硅酸盐水泥、微硅粉、粉煤灰、砂以及1/2的水混合均匀,得到初混料;

48.步骤三:将萘系高效减水剂、紫外屏蔽剂以及余下1/2的水加入至初混料中混合均匀,得到人造石浆料;

49.步骤四:将人造石浆料倒入模具中并抚平,之后用传送带传送到振动机上振动10s,之后将模具送进压机中进行真空压制,得到人造石料坯;

50.步骤五:将人造石料坯放入养护箱内养护后,常温固化成型,脱模后进行打磨抛光处理,得到人造石。

51.实施例5:

52.本实施例为一种人造石的制备方法,包括以下步骤:

53.步骤一:按照重量份称取硅酸盐水泥40份、微硅粉8.5份、粉煤灰20份、砂25份、萘系高效减水剂1.4份、来自于实施例2中的紫外屏蔽剂10份以及水40份,备用;

54.步骤二:将硅酸盐水泥、微硅粉、粉煤灰、砂以及1/2的水混合均匀,得到初混料;

55.步骤三:将萘系高效减水剂、紫外屏蔽剂以及余下1/2的水加入至初混料中混合均

匀,得到人造石浆料;

56.步骤四:将人造石浆料倒入模具中并抚平,之后用传送带传送到振动机上振动12s,之后将模具送进压机中进行真空压制,得到人造石料坯;

57.步骤五:将人造石料坯放入养护箱内养护后,常温固化成型,脱模后进行打磨抛光处理,得到人造石。

58.实施例6:

59.本实施例为一种人造石的制备方法,包括以下步骤:

60.步骤一:按照重量份称取硅酸盐水泥50份、微硅粉12份、粉煤灰25份、砂30份、萘系高效减水剂1.8份、来自于实施例3中的紫外屏蔽剂16份以及水55份,备用;

61.步骤二:将硅酸盐水泥、微硅粉、粉煤灰、砂以及1/2的水混合均匀,得到初混料;

62.步骤三:将萘系高效减水剂、紫外屏蔽剂以及余下1/2的水加入至初混料中混合均匀,得到人造石浆料;

63.步骤四:将人造石浆料倒入模具中并抚平,之后用传送带传送到振动机上振动15s,之后将模具送进压机中进行真空压制,得到人造石料坯;

64.步骤五:将人造石料坯放入养护箱内养护后,常温固化成型,脱模后进行打磨抛光处理,得到人造石。

65.对比例1:

66.对比例1与实施例6的不同之处在于,不添加紫外屏蔽剂。

67.对比例2:

68.对比例2与实施例6的不同之处在于,使用二氧化硅代替紫外屏蔽剂。

69.对比例3:

70.对比例3与实施例6的不同之处在于,使用2,4-二羟基二苯甲酮代替紫外屏蔽剂。

71.对比例4:

72.对比例4与实施例6的不同之处在于,使用4-苯甲酰氧基-2,2,6,6-四甲基哌啶代替紫外屏蔽剂。

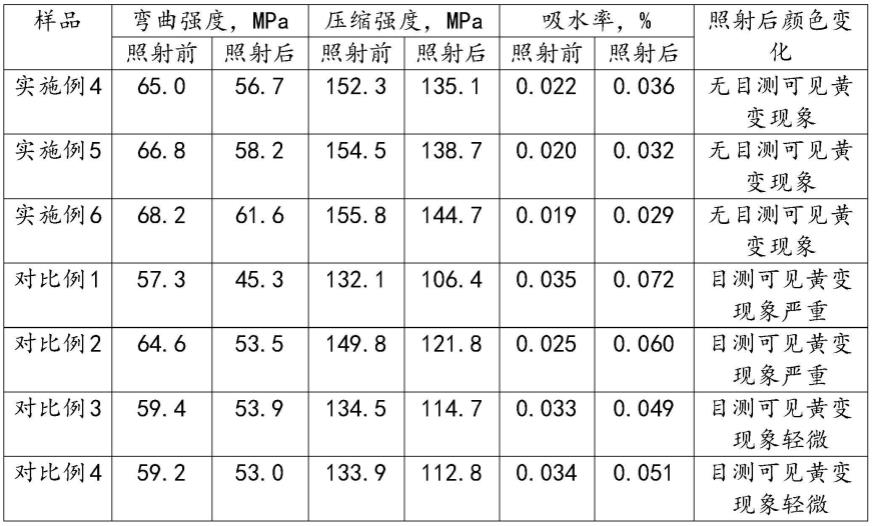

73.将实施例4-6以及对比例1-4的人造石的性能进行检测,检测紫外光照射前后性能,其中紫外光照射的条件如下:采用uva340型灯管,温度为50℃,紫外光辐射强度为0.83w/m2,紫外光连续照射300h,取出试样,在温度25℃,相对湿度50%条件下放置2h,再次连续照射300h,取出试样,在温度25℃,相对湿度50%条件下放置2h,得到检测样品,用于性能测试,检测结果如下表所示:

[0074][0075]

参阅上表数据,根据实施例6与对比例1比较,可以得知紫外屏蔽剂的添加能够有效提升人造石的抗紫外线、耐老化性能,从而保证了人造石长效的具有高性能,根据实施例6与对比例2-4比较,可以得知二氧化硅、2,4-二羟基二苯甲酮以及4-苯甲酰氧基-2,2,6,6-四甲基哌啶均能够提升人造石的抗紫外线、耐老化性能,但是远远不及本发明中的紫外屏蔽剂所起到的效果。

[0076]

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0077]

以上内容仅仅是对本发明所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1