3D打印功能梯度超高性能纤维泡沫混凝土材料及制备方法

3d打印功能梯度超高性能纤维泡沫混凝土材料及制备方法

技术领域

1.本发明涉及建筑材料领域,属于一种新型绿色节能建筑功能材料,特别涉及一种3d打印功能梯度超高性能纤维泡沫混凝土材料及制备方法。

背景技术:

2.传统的泡沫混凝土是在普通混凝土中引入发泡剂或者轻骨料形成的一种多相、多组分的水泥基复合材料。传统的普通泡沫混凝土虽有轻质、隔声、保温的优点,但由于原基体强度较低以及泡沫的加入使得泡沫混凝土的力学性能较弱,抗压强度普遍达不到结构承载的要求,此类材料往往仅限于在非承重结构构件

‑ꢀ

保温隔墙中的使用,使用功能单一,虽有添加粗骨料提升力学性能的研究与应用,但在增加密实度的同时,削减了保温、隔音等性能,而且增加了结构自重与材料成本。除此之外,普通泡沫混凝土的砌块厚度较大,相应的侵占了建筑使用空间。基于材料配合比的改进,超高性能混凝土或超高性能纤维虽具有极佳的力学性能,但由于材料造价方面的限制,制造成本是普通混凝土的8至10倍,工程应用范围有限,且超高的力学性能在使用过程中得不到充分的发挥。

3.3d打印功能梯度纤维增强超高性能泡沫混凝土复合材料,是在基于功能梯度材料的概念通过调整配合比以适应打印的挤出性与成型性所提出的新型绿色环保类复合材料,此类复合材料即可在减少材料用量的前提下充分发挥超高性能混凝土基体的优越力学性能,又可结合3d打印技术实现附加材料的功能梯度分布,使材料在宏观与细观尺度具有近似定向异性的属性。相比于普通泡沫混凝土与超高性能纤维混凝土,该复合材料及其制备方式可提供相应的定向保温、隔声物理性能以及相应的功能梯度了力学性能。3d打印功能梯度纤维增强超高性能泡沫混凝土复合材料可有效减小构件的截面面积,增加空间利用率,提供高韧性与抗冲击性能,可结合装配式构件设计与建造替换当前外墙外保温的多工序建造工艺,实现具有保温、隔声、抗震、结构承载四效合一的外墙墙体安装。综上,此发明中的3d打印功能梯度纤维增强超高性能泡沫混凝土复合材料是一种在建筑以及防护工程领域都可以使用的新型多功能绿色建材。

4.公开号为cn112679185a、cn112624795a和cn102561532的专利,虽表述了泡沫混凝土及功能梯度材料的制备与应用,但未能达到材料的高强度标准,未能实现内部多种材料的功能梯度分布。

技术实现要素:

5.本发明的目的在于克服现有技术中的缺陷,并提供一种3d打印功能梯度超高性能纤维泡沫混凝土材料及制备方法。本发明旨在基于3d打印设备实现多种材料的功能梯度分布,基于超高性能纤维混凝土的配合比,在减轻自重、优化内含材料相分布,降低造价的前提下,赋予试样或构件定向异性的力学和物理性能,可结合装配式构件的建设应用到外墙铺设工程。

6.本发明所采用的具体技术方案如下:

7.第一方面,本发明提供了一种3d打印功能梯度超高性能纤维泡沫混凝土材料,包括泡沫0.3-1.5质量份、水泥800-900质量份、硅灰90-100质量份、细砂 400-440质量份、水150-250质量份、石英粉200-240质量份、减水剂3-6质量份和纤维60-180质量份。

8.作为优选,所述泡沫为发泡剂结合稳泡剂进行发泡所得,发泡剂可以采用物理发泡剂、化学发泡剂或者两者的混合。

9.进一步的,发泡过程中,所述发泡剂为0.5-10质量份,稳泡剂为0.01-0.12 质量份。

10.进一步的,所述物理发泡剂为十二烷基硫酸钠或蛋白质类发泡剂,所述蛋白质类发泡剂为动物或人体毛发辅以十二烷基苯磺酸钠、正丁醇、α-烯经磺酸钠、脂肪酸聚氧乙烯醚硫酸钠、十二烷基聚氧乙烯醚中的一种;所述化学发泡剂为铝粉、双氧水、固体过氧碳酸钠中的一种;所述稳泡剂为聚乙烯醇、改性硅树脂聚醚乳液、十二醇、氯化钠、聚丙烯酰胺、羟丙基甲基纤维素、聚丙烯酸钠、羧甲基纤维素钠、羟乙基纤维素中的一种。

11.作为优选,所述泡沫中填充有以同样体积掺量为基础计算质量换算的轻质多孔颗粒。优选的,所述轻质多孔颗粒为膨胀珍珠岩、聚苯乙烯颗粒、多孔陶瓷中的一种或多种。

12.作为优选,所述水泥为具有早强特性的水泥,优选为复合硅酸盐水泥或普通硅酸盐水泥。

13.作为优选,所述硅灰的比表面积为18-30m2/g,所含sio2的质量分数≥90%。

14.作为优选,所述细砂的粒径为0.1-0.25mm,优选为石英砂或河砂。

15.作为优选,所述石英粉的粒径为5-50μm,所含sio2的质量分数sio2≥95%。

16.作为优选,所述减水剂为聚羧酸粉末减水剂,减水效率为15~20%。

17.作为优选,所述纤维为钢纤维、碳纤维、聚乙烯醇纤维、聚丙烯纤维、玄武岩纤维、耐碱玻璃纤维以及植物纤维中的一种或多种。可以采用商业途径直接购买得到的纤维材料。

18.进一步的,所述植物纤维包括椰子纤维、稻草纤维、秸秆纤维中的一种或多种。

19.进一步的,所述钢纤维为直线钢纤维、端勾钢纤维或螺旋钢纤维中的一种;所述直线钢纤维的直径为0.12mm,长度为13mm,长径比≥30,抗拉强度≥2000mpa;所述端勾钢纤维的等效直径为0.22mm,横截面为近似圆形,长度为14mm,抗拉强度≥2000mpa;所述螺旋钢纤维的等效直径为0.2-0.6mm,扭转螺距为5-15mm,抗拉强度≥2000mpa,横截面为包括三角形、四边形在内的多边形形状。

20.作为优选,可加入无机矿物掺和料取代部分水泥,取代量不超过50%;所述的无机矿物掺和料包括但不限于粉煤灰、矿渣粉等材料。

21.第二方面,本发明提供了一种3d打印功能梯度超高性能纤维泡沫混凝土材料的制备方法,具体如下:

22.s1:将800-900质量份的水泥、90-100质量份的硅灰、400-440质量份的细砂和200-240质量份的石英粉干拌2-3min以均匀混合,得到粉体混合料;

23.s2:将40-80份质量的水和60-180质量份的纤维加入所述粉体混合料中搅拌1-2分钟,得到处于粉体向流固体过渡临界状态的预备混合料;

24.s3:将含有0.3-1.5质量份泡沫相的水溶液作为第一混合溶液,第一混合溶液中含有100-160质量份的水;

25.s4:向所述第一混合溶液中加入3-6质量份减水剂(减水剂不参与反应此处只是借助水起到溶解作用),得到第二混合溶液;

26.s5:将所述第二混合溶液逐步加入到所述预备混合料中,继续搅拌1-2min,得到拌合物;

27.s6:向所述拌合物中加入余下10质量份的水,继续搅拌1-2min,得到3d 打印功能梯度超高性能纤维泡沫混凝土材料,此目的在于保证拌合料的湿度与塌落度。

28.具体的,步骤s3可以采用以下两种方法之一进行:

29.1)若使用发泡剂引入泡沫相:

30.s31:将0.5-10质量份的发泡剂和0.01-0.12质量份的稳泡剂加入到100-160 质量份的水中进行搅拌,完成发泡,得到含有0.3-1.5质量份泡沫相的第一混合溶液。

31.2)若使用多孔颗粒引入泡沫相

32.s32:取100-160质量份的水,将0.3-1.5质量份泡沫颗粒浸水之后放入收纳盒中备用,得到第一混合溶液。

33.本发明相对于现有技术而言,具有以下有益效果:

34.1)本发明制备的复合材料具有高强度性能,可通过设定打印路径以及打印速度的方式实现此复合材料中内含物在层内与层外的功能梯度分布,保证3d打印材料的成型性与挤出性。

35.2)本发明的材料在搅拌打印流程泡沫压缩量最小,相比人工浇筑方法,材料的实际密度更具有可控性,不仅可保证实际密度与设计密度的统一,亦可保证在浇筑方向层内或层外材料的功能梯度分布,基于此种配合比可使打印后材料强度远超结构承载所要求(35mpa)。同时在保持相同物理功能与力学性能的前提下,具有减小截面面积,释放更多使用空间的优点。

36.3)本发明可实现实际孔洞密度与设计密度近似兼顾内容物(如纤维、泡沫) 功能梯度分布的建造要求,保证设计功能与相应的力学性能。

附图说明

37.图1为实施例1中各样本的功能梯度分布图,其中,(a)为正向梯度,(b) 为反向梯度,(c)为凹梯度,(d)为凸梯度。

38.图2为实施例2中各样本的功能梯度分布图,其中,(a)为正向梯度,(b) 为反向梯度,(c)为凹梯度,(d)为凸梯度。

39.图3为实施例3中各样本的功能梯度分布图,其中,(a)为泡沫反向-纤维正向交叉梯度,(b)为泡沫凸向-纤维凹向交叉梯度,(c)为泡沫凹向-纤维凸向交叉梯度。

40.图4为梯度分布说明示意图,其中,(a)为正向梯度,(b)为反向梯度,(c) 为凹梯度,(d)为凸梯度。

41.图5为实施例1试件平均名义应力应变曲线图。

42.图6为实施例2试件平均名义应力应变曲线图。

43.图7为实施例3试件平均名义应力应变曲线图。

具体实施方式

44.下面结合附图和具体实施方式对本发明做进一步阐述和说明。本发明中各个实施方式的技术特征在没有相互冲突的前提下,均可进行相应组合。

45.下述实施方案中,如无特殊说明,所述试剂和材料均为公知的,可通过商业途径获取。下列各实施例中,所采用的原材料具体如下:

46.直线钢纤维,直径为0.2mm,长度为12-13mm,长径比为60,抗拉强度 2000mpa。

47.泡沫的引入可采用物理发泡、化学发泡、物理化学发泡以及引入多孔颗粒等方法。多孔颗粒例如采用聚苯乙烯颗粒(直径为4-5mm,密度为16.8kg/m3)。

48.水泥为普通硅酸盐水泥。硅灰的比表面积为22m2/g,其中sio2含量 90%,细砂粒径范围为0.1mm-0.5mm,石英粉粒径为5 m-50 m,sio2含量 95%。高效减水剂为聚羧酸高效粉末减水剂,减水效率15~20%。水为工业用水。

49.如图4所示,正向梯度示例为,1%-2%-3%;反向梯度示例为,3%-2%-1%;凹向梯度示例为,3%-1%-2%;凸向梯度示例为:2%-3%-1%。

50.以纤维为例,正向梯度分布指的是:从打印最低层开始依次依层实现纤维在打印的竖直方向实现1%-2%-3%的变密度分布;反向梯度分布指的是:从打印最低层开始依次依层实现纤维在打印的竖直方向实现3%-2%-1%的变密度分布;凹向梯度分布指的是:从打印最低层开始依次依层实现纤维在打印的竖直方向实现 3%-1%-2%的变密度分布;凸向梯度分布指的是:从打印最低层开始依次依层实现纤维在打印的竖直方向实现2%-3%-1%的变密度分布。

51.实施例1

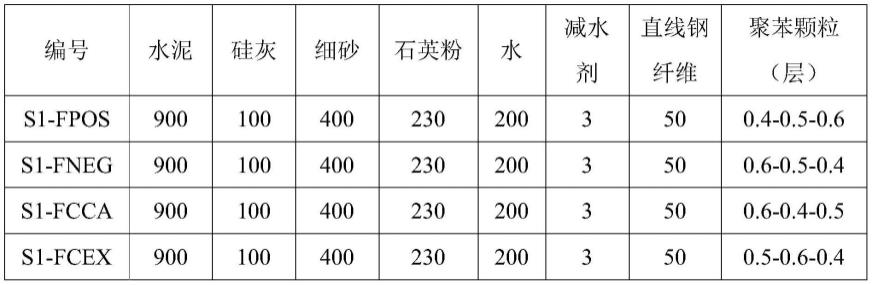

52.本实施例的3d打印功能梯度超高性能纤维泡沫混凝土材料,功能梯度分布相为泡沫,其组分包括水泥、硅灰、细砂、水、石英粉、高效减水剂、纤维(钢纤维)、泡沫(聚苯乙烯颗粒)。共设计4组泡沫含量功能梯度分布的复合材料,编号为s1-fpos、s1-fneg、s1-fcca、s1-fcex,上述4种3d打印功能梯度超高性能纤维泡沫混凝土材料中,s1-fpos表示纤维含量为1%,泡沫正向功能梯度分布的样本;s1-fneg表示纤维含量为1%,泡沫反向功能梯度分布的样本; s1-fcca表示纤维含量为1%,泡沫凹向功能梯度分布的样本;s1-fcex表示纤维含量为1%,泡沫凸向功能梯度分布的样本;所谓的梯度方向为厚度方向。图 1为本实施例中各样本的梯度分布示意图。每组3d打印功能梯度超高性能纤维泡沫混凝土材料各组分质量如下表1所示,表1中数据均按各组分的质量比的份数给出。

53.表1 3d打印功能梯度超高性能纤维泡沫混凝土材料的配合比

[0054][0055]

本实施例中,3d打印功能梯度超高性能纤维泡沫混凝土材料的制备过程如下:

[0056]

1)将800-900质量份的水泥、90-100质量份的硅灰、400-440质量份的细砂和200-240质量份的石英粉干拌2-3min以均匀混合,得到混合料;

[0057]

2)将40-80份质量的水和60-180质量份的纤维加入到干拌混合料中进行搅拌,搅拌1-2分钟,此时处于粉体向流固体过渡的临界状态,胶凝材料(水泥与硅灰)未完全发生反应(目的在于将纤维在半流动性基体中进行均匀分布);

[0058]

3)取100-160质量份的水,将0.3-1.5质量份泡沫颗粒浸水之后放入收纳盒中备用,所剩水留存备用;

[0059]

4)向3)余下的水中加入3-6质量份减水剂,得到含有3-6质量份减水剂的混合溶液。

[0060]

5)将4)得到的混合溶液以及3)得到的浸湿泡沫颗粒逐步加入到2)所得到的混合料中,继续搅拌1-2min,得到流动性与扩展度较好的拌合物;

[0061]

6)向所述拌合物中加入余下10质量份的水,继续搅拌1-2min,得到3d打印功能梯度超高性能纤维泡沫混凝土材料(即超高性能混凝土基体复合材料),此目的在于保证拌合料的湿度与塌落度。

[0062]

7)重复以上步骤改变纤维含量或泡沫含量得到不同纤维含量和泡沫含量的超高性能混凝土基体复合材料,为保证任一层混合料的流动性可适当进行喷雾保湿;

[0063]

8)设计打印路径,将不同纤维与泡沫含量的超高性能混凝土基体复合材料,依设计梯度的次序放入3d打印设备料斗中,启动设备直至完成试件或构件打印。

[0064]

本实施例试件平均名义应力应变曲线图如图5所示,从图中可以看出,实施例1中各打印层纤维相含量相同(50),泡沫相含量不同。s1-fneg中主动受压面的层泡沫相含量为0.4,内部结构致密,底层泡沫相的含量虽然为0.6,但在打印过程中受上层的挤压作用,使基体结构更加致密,促进整体名义抗压强度最高; s1-fpos中打印过程与s1-fneg相反,且主动受压层具有高泡沫相含量(0.6),处于打印顶层,没有外部挤压密实作用,故抗压强度最低,峰后强度下降最快; s1-fcca与s1-fcex的打印以及自然压实、养护过程与s1-fpos类似,强度略有差异,但高于s1-fneg低于s1-fpos。四种混合材料的抗压强度均达到了结构承载(35mpa)要求,0.5质量份泡沫相近似等于20%的孔隙率。

[0065]

实施例2

[0066]

本实施例的3d打印功能梯度超高性能纤维泡沫混凝土材料,功能梯度分布相为纤维,其组分包括水泥、硅灰、细砂、水、石英粉、高效减水剂、纤维(钢纤维)、泡沫(聚苯乙烯颗粒)。共设计4组泡沫含量功能梯度分布的复合材料,编号为f20-spos、f20-sneg、f20-scca、f20-scex,上述4种3d打印功能梯度超高性能纤维泡沫混凝土材料中,f20-spos表示泡沫含量为20%,纤维正向功能梯度分布的样本;f20-sneg表示泡沫含量为20%,纤维反向功能梯度分布的样本;f20-scca表示泡沫含量为20%,纤维凹向功能梯度分布的样本; f20-scex表示泡沫含量为20%,纤维凸向功能梯度分布的样本;所谓的梯度方向为厚度方向。图2为本实施例中各样本的梯度分布示意图。每组3d打印功能梯度超高性能纤维泡沫混凝土材料各组分质量如下表2所示,按各组分的质量比的份数给出。

[0067]

表2 3d打印功能梯度超高性能纤维泡沫混凝土材料的配合比

[0068][0069]

本实施例中,3d打印功能梯度超高性能纤维泡沫混凝土材料的制备过程如下:

[0070]

1)将800-900质量份的水泥、90-100质量份的硅灰、400-440质量份的细砂和200-240质量份的石英粉干拌2-3min以均匀混合,得到混合料;

[0071]

2)将40-80份质量的水和60-180质量份的纤维加入到干拌混合料中进行搅拌,搅拌1-2分钟,此时处于粉体向流固体过渡的临界状态,胶凝材料(水泥与硅灰)未完全发生反应(目的在于将纤维在半流动性基体中进行均匀分布);

[0072]

3)取100-160质量份的水,将0.3-1.5质量份泡沫颗粒浸水之后放入收纳盒中备用,所剩水留存备用;

[0073]

4)将3)余下的水3-6质量份减水剂,得到含有3-6质量份减水剂混合溶液

[0074]

5)将4)得到的混合溶液以及3)得到的浸湿泡沫颗粒逐步加入到2)所得到的混合料中,继续搅拌1-2min,得到流动性与扩展度较好的拌合物;

[0075]

6)向所述拌合物中加入余下10质量份的水,继续搅拌1-2min,得到3d打印功能梯度超高性能纤维泡沫混凝土材料,此目的在于保证拌合料的湿度与塌落度。

[0076]

7)重复以上步骤改变纤维含量或泡沫含量得到不同纤维含量和泡沫含量的超高性能混凝土基体复合材料,为保证任一层混合料的流动性可适当进行喷雾保湿;

[0077]

8)设计打印路径,将不同纤维与泡沫含量的超高性能混凝土基体复合材料,依设计梯度的次序放入3d打印设备料斗中,启动设备直至完成试件或构建打印。

[0078]

本实施例试件平均名义应力应变曲线图如图6所示,从图中可以看出,实施例2中各打印层泡沫含量相同,主动受压面与被动受压面纤维含量不同, sneg-f20中主动受压面的层泡沫相含量为0.5,纤维相含量为40,首层纤维相含量适中,结构较为致密,底层泡沫相的含量为0.5,纤维相为60,该层在打印过程中受到上层的挤压作用促使基体结构更加致密,相比于其他三种配合比,此配合比下抗压强度最高;spos-f20中主动受压层纤维相含量60,被动受压层纤维相含量40,主动受压层纤维掺量较高,且纤维相与泡沫相之间的相互作用可能引入过多纤维-泡沫相界面气孔,处于打印顶层,无外力进行加压致密,结构略疏松,局部缺陷位置较多且造成整体破坏,故抗压强度略低于sneg-f20; scca-f20打印与养护机理类似spos-f20;scea-f20打印与养护机理类似 sneg-f20;scca-f20与scea-f20强度差异较小,峰值荷载后曲线变化趋势相似。四种混合材料的抗压强度均达到了结构承载(35mpa)要求。

[0079]

实施例3

[0080]

本实施例的3d打印功能梯度超高性能纤维泡沫混凝土材料,功能梯度分布相为纤维与泡沫(交叉梯度),其组分包括水泥、硅灰、细砂、水、石英粉、高效减水剂、纤维(钢纤

维)、泡沫(聚苯乙烯颗粒)。共设计4组泡沫含量功能梯度分布的复合材料,编号为fneg-spos、fcex-scca、fcca-scex,上述3 种3d打印功能梯度超高性能纤维泡沫混凝土材料中,fneg-spos表示泡沫反向功能梯度分布,纤维正向功能梯度分布的样本;fcex-scca表示泡沫凸向功能梯度分布,纤维凹功能梯度分布的样本;fcca-scex表示泡沫凹向功能梯度分布,纤维凸向功能梯度分布的样本;所谓的梯度方向为厚度方向。图3为两相材料的功能梯度分布示意图,其中,实线代表泡沫(即聚苯颗粒),虚线代表直线钢纤维。每组3d打印功能梯度超高性能纤维泡沫混凝土材料各组分质量如下表3所示,按各组分的质量比的份数给出。

[0081]

表6 3d打印功能梯度超高性能纤维泡沫混凝土材料的配合比

[0082][0083][0084]

本实施例中,3d打印功能梯度超高性能纤维泡沫混凝土材料的制备过程如下:

[0085]

1)将800-900质量份的水泥、90-100质量份的硅灰、400-440质量份的细砂和200-240质量份的石英粉干拌2-3min以均匀混合,得到混合料;

[0086]

2)将40-80份质量的水和60-180质量份的纤维加入到干拌混合料中进行搅拌,搅拌1-2分钟,此时处于粉体向流固体过渡的临界状态,胶凝材料(水泥与硅灰)未完全发生反应(目的在于将纤维在半流动性基体中进行均匀分布);

[0087]

3)取100-160质量份的水,将0.3-1.5质量份泡沫颗粒浸水之后放入收纳盒中备用,所剩水留存备用;

[0088]

4)将3)余下的水3-6质量份减水剂,得到含有3-6质量份减水剂混合溶液

[0089]

5)将4)得到的混合溶液以及3)得到的浸湿泡沫颗粒逐步加入到2)所得到的混合料中,继续搅拌1-2min,得到流动性与扩展度较好的拌合物;

[0090]

6)向所述拌合物中加入余下10质量份的水,继续搅拌1-2min,得到3d打印功能梯度超高性能纤维泡沫混凝土材料,此目的在于保证拌合料的湿与塌落度。

[0091]

7)重复以上步骤改变纤维含量或泡沫含量得到不同纤维含量和泡沫含量的超高性能混凝土基体复合材料,为保证任一层混合料的流动性可适当进行喷雾保湿;

[0092]

8)设计打印路径,将不同纤维与泡沫含量的超高性能混凝土基体复合材料,依设计梯度的次序放入3d打印设备料斗中,启动设备直至完成试件或构建打印。

[0093]

本实施例试件平均名义应力应变曲线图如图7所示,从图中可以看出,实施例3中各打印层泡沫相与纤维相含量均不同,scex-fcca中主动受压面的层泡沫相含量为0.5,纤维相含量为40,首层纤维相含量适中,结构较为致密,底层泡沫相的含量为0.6纤维相为50,虽泡沫相掺量较高,但在打印过程中受到上层的挤压作用,促使基体结构更加致密,此配合比下抗压强度最高;scca-fcex 中主动受压层泡沫相含量为0.4,纤维相含量50,被动受压层纤维相含量60,泡沫相含量为0.5,虽纤维掺量较高,但在打印过程中受到上层的挤压作

用促使基体结构较为致密,由于此配合比下主动受压层泡沫相较scex-fcca含量较多,首层在受压时先行破坏,峰值强度略低于scex-fcca;spos-fneg主动受压层虽然泡沫相含量适中,但是纤维掺量较高,纤维相与泡沫相之间相互作用在纤维-泡沫相界面引入过多孔隙,减弱了结构致密性,缺陷位置为应力集中点易造成整体抗压强度略低于scca-fcex与scex-fcca,且达到峰值荷载时间点较早,但三种混合材料的抗压强度均达到了结构承载(35mpa)要求。

[0094]

综上所述,使用本发明所得超高性能混凝土基体的优势在于,可使纤维在超高性能混凝土基体中具有更高的粘结力;较高的泡沫-基体界面粘结力以及超高性能纤维混凝土的局部重力作用平衡,使得泡沫(聚苯颗粒)在空间中实现近似均匀分布。试样或构件中引入孔洞可减小结构自重,降低工程造价兼具有保温隔声的性能。

[0095]

本发明的复合材料具有多孔保温,轻质高强,低导热的属性以及物理性能可定向设计的优点;纤维的加入增加了复合材料的抗拉强度,改善了材料的脆性,扩展了材料的应用范围,降低了干燥收缩值,实现了低造价、轻质、高强、保温、防火、抗冲击以及结构承载的统一。

[0096]

以上所述的实施例只是本发明的一种较佳的方案,然其并非用以限制本发明。有关技术领域的普通技术人员,在不脱离本发明的精神和范围的情况下,还可以做出各种变化和变型。因此凡采取等同替换或等效变换的方式所获得的技术方案,均落在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1