一种氧化物透明陶瓷材料烧结助剂的使用方法

1.本发明属于材料领域,具体涉及到yf3烧结助剂在氧化物透明陶瓷的制备,特别涉及到在氧化钇(y2o3)纳米粉体制备透明陶瓷中的应用。

背景技术:

2.透明陶瓷材料作为一种新型无机非金属材料,广泛应用于光功能材料,结构材料。例如yag透明陶瓷材料掺杂不同稀土元素可以应用于激光、闪烁、固态照明领域等领域,mgal2o4,alon,al2o3等透明陶瓷材料可以应用于光学防护窗口等结构材料。陶瓷材料制备过程中烧结助剂起到降低烧结温度,优化微观结构组织,改善材料性能等作用是陶瓷制备过程的“魔法棒”。普通陶瓷粉体之所以难于烧结,其原因就在于材料晶格能较高、晶体结构稳定,质点扩散需要较高烧结激活能,因此需要较高的温度才能促进材料致密化。为了促进这种高能离子键化合物的烧结,陶瓷烧结烧剂的添加必不可少。通过低熔点的助烧结剂添加,在烧结过程中产生低温液相,液相通过表面张力作用产生颗粒粘结并填充气孔,同时利用“溶解-沉淀”机理,通过液相传质作用使溶解的小晶粒逐渐在大晶粒表面沉积,达到促进烧结的效果。有效的助烧结剂的选择可以明显的降低陶瓷烧结温度,同时还可以起到细化晶粒、稳定结构、改善材料力学性能等作用。

3.近年来,在透明陶瓷制备领域以氧化物烧结助剂为主,例如专利文献cn107721406a、cn102757237a、cn101851094a等涉及的使用烧结助剂以有效制备获得透明陶瓷样品,通常地,涉及到尖晶石结构陶瓷以cao,mgo为主,alon陶瓷以sio2为主,y2o3陶瓷制备以zro2为主。为了降低烧结温度,在热压烧结法制备y2o3透明陶瓷中添加了lif作为烧结助剂。但是以yf3为烧结助剂制备氧化物透明陶瓷材料未见文献报道,以y2o3助烧结制备y2o3透明陶瓷为例。yf3溶点1380℃,和氧化钇晶格匹配度比较完美,可以大幅度降低y2o3烧结温度,传统zro2作为烧结助剂制备y2o3透明陶瓷,需要1800℃以上的高温,且引入了第二相金属元素,这对陶瓷的性能无疑是有负面影响的。氧化物透明陶瓷在接近熔点的温度下可以获得,但高的烧结温度长的保温时间致使晶粒尺寸的急剧生长,从而也降低了透明陶瓷的力学性能。

4.本发明以yf3为烧结助剂制备氧化物透明陶瓷,具有添加量少、烧结性能好等优势,若加以深入研究有望在透明陶瓷的低温烧结技术领域得到更好的应用。

技术实现要素:

5.针对上述现有技术中,制备得到的y2o3等氧化物透明陶瓷热导率低、烧结制备温度高、陶瓷体系内部存在晶格缺陷,本发明通过加入yf3烧结助剂并能够有效降低烧结温度,制备得到具有高致密度、高光学透过率和高热导率的氧化物透明陶瓷材料。

6.为实现上述目的,本发明的技术方案如下:分两个烧结步骤:

①

使用yf3作为烧结助剂制备yf3在氧化物粉体中均匀分散的陶瓷粉体;

②

利用真空烧结进行烧结。具体包括以下步骤:

步骤1)称量:称取一定量纳米氧化物(其粒径范围0.2~1μm),其称取量无特别限定,所称取yf3在所称取的氧化物含量的0-0.75 at.%,不包括0;优选为0.125-0.75 at.%,更优选为0.5at.%。

7.步骤2)混料:用无水乙醇做球磨介质,进行球磨22-24小时。球磨后的浆料在80℃的烘箱中干燥5-10个小时。

8.步骤3)筛粉成型:将干燥后的浆料进行研磨,然后过50-150 μm的筛网,取过筛后的粉体称量一定的质量,在钢制模中初步成形,再经过冷等静压处理后进一步致密,得到陶瓷素坯。

9.步骤4)真空烧结:将所得氧化物陶瓷素坯在《 10-3

真空环境下,1400-1550℃,保温一定时间,无需退火,打磨抛光之后获得氧化物透明陶瓷。

10.步骤5)为进一步提高氧化物透明陶瓷的光学透过性,上述步骤3中所获得的透明陶瓷可进行热等静压烧结处理,所烧结温度为1500℃,烧结时间为3小时,180 mpa 氩气作为气氛。

11.优选地,步骤2)球磨介质无水乙醇与粉体质量比2.5:1,球料比:3:1,球磨22小时,转速为:235 r/min最佳。

12.优选地,步骤3)钢制模具成型单轴压力在2-5 mpa,保压5 s,冷等静压提高素坯致密性使用200 mpa,保压1 min。

13.优选地,步骤4)其最佳烧结温度1450℃,保温10小时最佳。

14.本发明在于致力于使用yf3作为纳米氧化物初始粉体制备透明陶瓷烧结助剂。该方法在很大程度上有效改善了在氧化物透明陶瓷胚体晶粒中晶粒尺寸分布的均匀性,有利于陶瓷烧结的致密化,提高陶瓷材料的力学性能。由于氧化物材料熔点高而使得制备透明陶瓷需要极高的烧结温度,该方法在于采用真空烧结的传统烧结方法制备氧化物透明陶瓷的温度上降低了大约300℃得到氧化物透明陶瓷,工艺流程简单,易于操作,制备出的透明陶瓷具有良好的光学性能。

附图说明

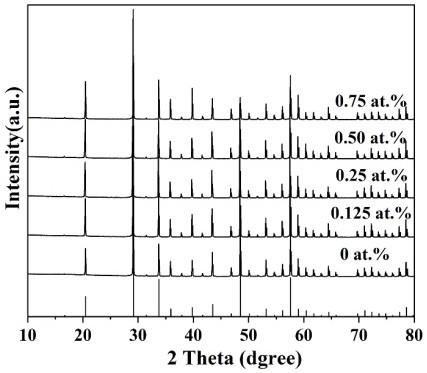

15.图1为原始y2o3粉末的sem图,原始y2o3粉末主要为近球形颗粒,微团聚,尺寸为纳米级;原始y2o3粉末的dsem约为71.3 nm;采用氮气吸附法测定了y2o3粉体的比表面积(sbet),粉末的比表面积为6.35 m2/g,y2o3的密度为5.031 g/cm3;以该原始y2o3粉末为原料,通过同一定量yf3烧结助剂球磨、干燥,干压/冷等静压成型、真空预烧结等陶瓷制备工艺制备出y2o3透明陶瓷;图2为不同yf3浓度的陶瓷素坯在真空气氛下1450℃烧结10 h的xrd谱图;观察到的所有陶瓷的衍射峰位与立方相y2o

3 (pdf #041-1105)相一致;用少量的yf3作为烧结添加剂,在y2o3透明陶瓷内部不混入第二相金属元素不出现峰位因离子半径的差异出现的晶格缺陷导致峰位移动,此为该yf3烧结助剂的使用制备y2o3透明陶瓷与其他研究人员使用的添加剂一重大区别;图3为yf3含量为0.25at.%在1450℃真空条件下预烧结10 h的y2o3透明陶瓷的表面sem图;样品均较为均匀,晶粒未异常长大,晶界清晰,无杂质相(表面颗粒为陶瓷自身的碎屑);

图4为yf3含量为0.50at.%在1450℃真空条件下预烧结10 h的y2o3透明陶瓷的表面sem图;纯y2o3透明陶瓷表面有清晰可见的孔隙,这些孔隙是光学散射的主要因素,导致陶瓷不透明;可见,在相同条件下,yf3含量的增加促进了液相烧结,加速y2o3颗粒的滑动、重排和旋转,同时也使晶粒尺寸略有增大,yf3含量越高,对晶界迁移率的影响越大;图5为系列不同yf3含量烧结助剂的y2o3透明陶瓷实物图,该图显示在少量的yf3助烧作用下,可明显提高其光学透过性;图6(a)为不同yf3含量的y2o3透明陶瓷样品相对密度随真空烧结温度的变化图;(b)为相同温度(1450℃)y2o3透明陶瓷样品的相对密度随真空烧结时间的变化图,此外(b)中插图为不同保温时间的y2o3透明陶瓷的实物图;在相同的烧结温度下,相对密度随着yf3含量的增加而增加,同时在相同的yf3含量下,随着烧结温度的升高,相对密度略有增加。在所有烧结温度下,最高相对致密度均为yf3含量为0.50at.%的陶瓷样品;1450℃下不同保温时间下yf3含量的y2o3透明陶瓷相对密度图显示,保温时间对陶瓷的致密度影响不大,仅随yf3含量的增加致密度提高明显;从不同含量不同保温时间的yf3的y2o3陶瓷实物图可以看出,yf3的加入在很大程度上提高了y2o3陶瓷的透光率,这说明在yf3的作用下,可以大大降低烧结温度制得y2o3透明陶瓷样品,也说明了yf3添加剂的使用液相烧结的形成,致密化温度相比于其他氧化物类y2o3透明陶瓷烧结助剂温度降低约300℃;yf3作为y2o3透明陶瓷的烧结助剂,与现有的氧化物烧结助剂相比,效果明显;图7为不同yf3含量的y2o3陶瓷样断面sem图;其中(a)为0at.%;(b)为0.125at.%;(c)为0.25at%;(d)为0.50at.%;(e)为0.75at.%y2o3透明陶瓷和(f)平均晶粒尺寸在1450℃下10小时;从图中可以看出,陶瓷的微观结构与yf3的含量密切相关,随着yf3含量的增加空隙减小,不含yf3烧结助剂时,陶瓷样品中孔隙较多,主要分布在晶界处,部分为连通孔,陶瓷不致密;这些孔隙是光的强散射中心,导致样品不透明。随着yf3在y2o3粉末中含量的增加液相烧结的液量增多,烧结过程中y2o3晶粒间的相对位移和致密化时间延长,滑动速度加快,晶粒长大;图8为不同yf3含量杂陶瓷样品(a)uv-vis-ir透过率图;(b)ft-ir透过率图;不含yf3陶瓷样品在可见光区几乎不透明,随着yf3含量增加透过率明显提高,最高致密度的0.5%yf3陶瓷样品在2、4、6 μm波长处的透过率分别为76.69、80.23、82.60%;图9为系列yf3含量的y2o3透明陶瓷热导率图,不同yf3含量的y2o3透明陶瓷热导率随温度变化函数,试验温度不能接近无穷小,因此热导率也不能接近无穷大,随着温度的升高,y2o3透明陶瓷的导热系数降低;yf3含量为0.50at.%的y2o3透明陶瓷的导热率在室温下为14.46 w/m

·

k,在400℃下为5.55 w/m

·

k;值得注意的是,随着yf3浓度比的增加,室温下y2o3透明陶瓷yf3含量分别为0、0.125、0.25、0.50、0.75at%的陶瓷样品热导率分别为11.25、12.51、13.05、14.42、15.56 w/m

·

k;yf3的加入提高了y2o3透明陶瓷的热导率,这是由于yf3含量的增多液相烧结作用越强,排除了陶瓷内部的气孔,致密度增加;同时晶粒尺寸增大,晶界面积减小,提高的陶瓷的热导率。

具体实施方式

16.下面结合附图和具体实施例对本发明所述的一种氧化物透明陶瓷烧结助剂使用方法作进一步描述。

17.实施例一一种氧化物透明陶瓷烧结助剂使用方法,具体步骤如下:(1)称量:称取0.1mol纳米y2o3粉体(其粒径范围0.2~1μm),所称取的yf3烧结助剂为所称取的y2o3含量的0.50 at.%;(2)球磨:使用无水乙醇作为粉体分散剂,将上述称量粉体在星型球磨机上球磨22小时进行充分均匀分散;(3)成形:球磨分散粉体经过干燥,进行100目过筛,获得粉体使用液压机5 mpa压力成形,随后使用冷等静压机200mpa 1min 进一步得到烧结助剂均匀分散的具有的高致密性y2o3陶瓷素胚体;(4)烧结:获得的y2o3陶瓷素胚体使用真空烧结炉在真空度《10

×

10-3 pa,烧结温度为1450℃条件下保温5h,获得y2o3透明陶瓷。

18.实施例二一种氧化物透明陶瓷烧结助剂使用方法,具体步骤如下:(1)称量:称取0.1mol纳米y2o3粉体(其粒径范围0.2~1μm),所称取的烧鸡助剂yf3为所称取的y2o3含量的0.25at.%;(2)球磨:使用无水乙醇作为粉体分散剂,将上述称量粉体在星型球磨机上球磨22小时进行充分均匀分散;(3)成形:球磨分散粉体经过干燥,进行100目过筛,获得粉体使用液压机5mpa压力成形,随后使用冷等静压机200mpa 1min进一步得到烧结助剂均匀分散的具有的高致密性y2o3陶瓷素胚体;(4)烧结:获得的y2o3陶瓷素胚体使用真空烧结炉在真空度《 10

×

10-3 pa,烧结温度为1450℃条件下保温5h,获得y2o3透明陶瓷。

19.实施例三一种氧化透明陶瓷烧结助剂使用方法,具体步骤如下:(1)称量:称取0.5mol纳米mgo粉体(其粒径范围0.2~1μm),所称取yf3为所称取的mgo含量的0.25at%;(2)球磨:使用无水乙醇作为粉体分散剂,将上述称量粉体在星型球磨机上球磨22小时进行充分均匀分散;(3)成形:球磨分散粉体经过干燥,进行100目过筛,获得粉体使用液压机5 mpa压力成形,随后使用冷等静压机200 mpa 1min 进一步得到烧结助剂均匀分散的具有的高致密性mgo陶瓷素胚体;(4)烧结:获得的mgo陶瓷素胚体使用真空烧结炉在真空度《 10

×

10-3 pa,烧结温度为1450℃条件下保温5h,获得mgo透明陶瓷。

20.实施例四一种氧化物透明陶瓷烧结助剂的使用方法,步骤如下:(1)称量:称取0.5mol纳米cao粉体(其粒径范围0.2~1μm),所称取yf3为所称取的cao含量的0.50at%;(2)球磨:使用无水乙醇作为粉体分散剂,将上述称量粉体在星型球磨机上球磨22小时进行充分均匀分散;(3)成形:球磨分散粉体经过干燥,进行100目过筛,获得粉体使用液压机5 mpa压

力成形,随后使用冷等静压机200 mpa 1min进一步得到烧结助剂均匀分散的具有的高致密性cao陶瓷素胚体;(4)烧结:获得的cao陶瓷素胚体使用真空烧结炉在真空度《 10

×

10-3 pa,烧结温度为1450 ℃条件下保温8 h,获得cao透明陶瓷。

21.实施例五一种氧化物透明陶瓷烧结助剂的使用方法,与上述实施案例不同之处在于:(1)称量0.1mol lu2o3(其粒径范围0.2~1μm),烧结助剂为所称取的lu2o3含量的0.50 at.%;步骤(2)球磨、步骤(3)成形同上述实施案例一、实施案例三相同,步骤(4)烧结温度为1550℃保温10h。

22.实施例六一种氧化物透明陶瓷的使用方法,与上述实施案例不同之处在于: (1)称量0.1mol sc2o3(其粒径范围0.2~1μm),烧结助剂为所称取的sc2o3含量的0.50at.%;步骤(2)球磨、步骤(3)成形同上述实施案例一、实施案例三相同,步骤(4)烧结温度为1550℃保温10h。

23.以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与修饰,皆应属本发明的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1