一种高性能再生混凝土及其制备方法与流程

1.本发明涉及混凝土技术领域,具体为一种高性能再生混凝土及其制备方法。

背景技术:

2.再生混凝土是指将废弃的混凝土块经过破碎、清洗、分级后,按一定比例与级配混合,部分或全部代替砂石等天然骨料,再加入水泥、水等制成的新混凝土。再生混凝土按骨料的组合形式可以有以下几种情况:骨料全部为再生骨料;粗骨料为再生骨料、细骨料为天然砂;粗骨料为天然碎石或卵石、细骨料为再生骨料;再生骨料替代部分粗骨料或细骨料。

3.由于废旧混凝土在破碎时会受到较大的外力作用,导致再生骨料内部会出现大量的微细裂缝,但又被表面附着的老砂浆填补,采用这种再生骨料制得的混凝土的抗压强度以及抗渗性能明显较差,不宜再次使用;因此本发明研究制备了一种抗压强度和抗渗性较好的高性能再生混凝土。

技术实现要素:

4.本发明的目的在于提供一种高性能再生混凝土及其制备方法,以解决上述背景技术中提出的问题。

5.一种高性能再生混凝土,所述高性能再生混凝土是将废旧混凝土破碎后,先进行微波循环加热,再用水玻璃复合浆料进行浸泡处理制得再生骨料,再与发泡纤维和铝酸盐水泥混合制得。

6.优选的,还包括细度模数为2.3~3.0的河砂、聚羧酸减水剂和水。

7.优选的,所述水玻璃复合浆料包括水玻璃、四硼酸钠和聚丙烯酞胺。

8.优选的,所述发泡纤维是植物纤维与二氧化硅进行水解、缩聚后形成凝胶材料,再进行发泡制得。

9.优选的,所述一种高性能再生混凝土的制备方法,包括以下具体步骤:

10.(1)将废旧混凝土进行破碎处理后,清洗并晒干、筛分,得到粒径为5~20mm的废旧混凝土颗粒,将废旧混凝土颗粒浸泡在水中,饱和后捞出擦干,进行微波循环加热,烘干制得再生骨料颗粒;

11.(2)将再生骨料颗粒与水玻璃质量比8:1~10:1混合均匀后,加入四硼酸钠、聚丙烯酞胺和水,在200~400rpm下搅拌反应10~15h,过滤并在40~50℃下干燥3~5h,制得再生骨料;

12.(3)将再生骨料、铝酸盐水泥、水、河砂、发泡纤维、聚羧酸减水剂按质量比35:10:14:3:5:0.1~55:15:18:5:8:0.4混合,在20~30℃、300~400rpm下搅拌30~50min,制得高性能再生混凝土。

13.优选的,上述步骤(1)中:微波循环加热时,功率为600~800w,时间为4~6min,加热后浸泡在水中冷却至室温,再次进行加热,重复15~20次。

14.优选的,上述步骤(2)中:水玻璃、四硼酸钠、聚丙烯酞胺和水的质量比为7:3:2:20

~9:5:3:30。

15.优选的,上述步骤(3)中:发泡纤维的制备方法:将植物纤维浸泡在植物纤维质量8~10倍质量分数为60~80%的乙醇溶液中,加入植物纤维质量0.4~0.6倍的正硅酸四乙酯和植物纤维质量0.5~0.6倍质量分水为8~15%的氨水,在50~100rpm下升温至40~42℃,搅拌反应10~16h,在加热至70~80℃,反应2~4h后冷却至室温,加入植物纤维质量0.15~0.25倍的聚氨酯和加入植物纤维质量0.02~0.04倍的聚乙烯亚胺,在500~1000rpm下进行搅拌机械发泡,再加入植物纤维质量0.05~0.08倍的硫酸铝,静置0.5~1h,转移至干燥箱中,在90~95℃下干燥10~12h,剪切至长度为1.5~20.0mm,制得发泡纤维。

16.与现有技术相比,本发明所达到的有益效果是:

17.本发明在制备高性能再生混凝土时,将废旧混凝土破碎后,先进行微波循环加热,再用水玻璃复合浆料进行浸泡处理制得再生骨料,再与发泡纤维和铝酸盐水泥形成再生混凝土,增强了强度和抗渗性;

18.经过低功率的微波循环加热处理的再生骨料,除去了表面附着的老砂浆,将表面孔隙暴露,再用水玻璃复合浆料进行浸泡;水玻璃复合浆料包括水玻璃、四硼酸钠和聚丙烯酞胺,水玻璃游离出单体的硅酸,形成支链状和网状的硅酸凝胶,而聚丙烯酞胺会在硅酸凝胶表面形成高分子保护层,限制硅酸凝胶胶粒的长大,硅酸凝胶进入到再生骨料的孔隙中,从而降低了凝胶的吸湿性,增强了再生混凝土的抗压强度;

19.发泡纤维是植物纤维上的纤维素与二氧化硅进行水解、缩聚后形成凝胶材料,再进行发泡制得;纤维素与二氧化硅进行水解、缩聚,形成三维网状结构,再加入铝酸盐水泥,硅酸凝胶和发泡纤维能够与铝酸盐水凝再次聚合,将铝酸盐水泥固定在网络结构中,增强发泡纤维和铝酸盐在再生骨科中的分散性和稳定性,增强了再生混凝土的密实度,增强抗氯离子渗透性。

具体实施方式

20.下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.为了更清楚的说明本发明提供的方法通过以下实施例进行详细说明,将实施例和对比例中制备的高性能再生混凝土的各指标测试方法如下:

22.抗压强度:将实施例与对比例参照gb/t50081制作标准试块,并测量养护7天、28天的抗压强度;

23.抗氯离子渗透性:将实施例与对比例参照gb/t50082,快速氯离子迁移系数法测试标准试块的氯离子渗透深度。

24.实施例1

25.一种高性能混凝土的制备方法,所述高性能混凝土的制备方法主要包括以下制备步骤:

26.(1)将废旧混凝土进行破碎处理后,清洗并晒干、筛分,得到粒径为5~20mm的废旧混凝土颗粒,将废旧混凝土颗粒浸泡在水中,饱和后捞出擦干,进行微波循环加热,功率为

600w,时间为4min,加热后浸泡在水中冷却至室温,再次进行加热,重复15次,烘干制得再生骨料颗粒;

27.(2)将再生骨料颗粒与水玻璃质量比8:1~10:1混合均匀后,加入四硼酸钠、聚丙烯酞胺和水,水玻璃、四硼酸钠、聚丙烯酞胺和水的质量比为7:3:2:20,在200rpm下搅拌反应10h,过滤并在40℃下干燥3h,制得再生骨料;

28.(3)将植物纤维浸泡在植物纤维质量8倍质量分数为60%的乙醇溶液中,加入植物纤维质量0.4倍的正硅酸四乙酯和植物纤维质量0.5倍质量分水为8%的氨水,在50rpm下升温至40℃,搅拌反应10h,在加热至70℃,反应2h后冷却至室温,加入植物纤维质量0.15倍的聚氨酯和加入植物纤维质量0.02倍的聚乙烯亚胺,在500rpm下进行搅拌机械发泡,再加入植物纤维质量0.05倍的硫酸铝,静置0.5h,转移至干燥箱中,在90℃下干燥10h,剪切至长度为1.5mm,制得发泡纤维;将再生骨料、铝酸盐水泥、水、河砂、发泡纤维、聚羧酸减水剂按质量比35:10:14:3:5:0.1混合,在20℃、300rpm下搅拌30min,制得高性能再生混凝土。

29.实施例2

30.一种高性能混凝土的制备方法,所述高性能混凝土的制备方法主要包括以下制备步骤:

31.(1)将废旧混凝土进行破碎处理后,清洗并晒干、筛分,得到粒径为5~20mm的废旧混凝土颗粒,将废旧混凝土颗粒浸泡在水中,饱和后捞出擦干,进行微波循环加热,功率为700w,时间为5min,加热后浸泡在水中冷却至室温,再次进行加热,重复18次,烘干制得再生骨料颗粒;

32.(2)将再生骨料颗粒与水玻璃质量比9:1混合均匀后,加入四硼酸钠、聚丙烯酞胺和水,水玻璃、四硼酸钠、聚丙烯酞胺和水的质量比为8:4:3:25,在300rpm下搅拌反应13h,过滤并在45℃下干燥4h,制得再生骨料;

33.(3)将植物纤维浸泡在植物纤维质量9倍质量分数为70%的乙醇溶液中,加入植物纤维质量0.5倍的正硅酸四乙酯和植物纤维质量0.5倍质量分水为12%的氨水,在80rpm下升温至41℃,搅拌反应14h,在加热至75℃,反应3h后冷却至室温,加入植物纤维质量0.2倍的聚氨酯和加入植物纤维质量0.03倍的聚乙烯亚胺,在800rpm下进行搅拌机械发泡,再加入植物纤维质量0.06倍的硫酸铝,静置0.5h,转移至干燥箱中,在93℃下干燥11h,剪切至长度为10mm,制得发泡纤维;将再生骨料、铝酸盐水泥、水、河砂、发泡纤维、聚羧酸减水剂按质量比45:13:16:4:6:0.3混合,在25℃、350rpm下搅拌40min,制得高性能再生混凝土。

34.实施例3

35.一种高性能混凝土的制备方法,所述高性能混凝土的制备方法主要包括以下制备步骤:

36.(1)将废旧混凝土进行破碎处理后,清洗并晒干、筛分,得到粒径为5~20mm的废旧混凝土颗粒,将废旧混凝土颗粒浸泡在水中,饱和后捞出擦干,进行微波循环加热,功率为800w,时间为6min,加热后浸泡在水中冷却至室温,再次进行加热,重复20次,烘干制得再生骨料颗粒;

37.(2)将再生骨料颗粒与水玻璃质量比10:1混合均匀后,加入四硼酸钠、聚丙烯酞胺和水,水玻璃、四硼酸钠、聚丙烯酞胺和水的质量比为9:5:3:30,在400rpm下搅拌反应15h,过滤并在50℃下干燥5h,制得再生骨料;

38.(3)将植物纤维浸泡在植物纤维质量10倍质量分数为80%的乙醇溶液中,加入植物纤维质量0.4~0.6倍的正硅酸四乙酯和植物纤维质量0.6倍质量分水为15%的氨水,在100rpm下升温至42℃,搅拌反应16h,在加热至80℃,反应4h后冷却至室温,加入植物纤维质量0.25倍的聚氨酯和加入植物纤维质量0.04倍的聚乙烯亚胺,在1000rpm下进行搅拌机械发泡,再加入植物纤维质量0.08倍的硫酸铝,静置1h,转移至干燥箱中,在95℃下干燥12h,剪切至长度为20.0mm,制得发泡纤维;将再生骨料、铝酸盐水泥、水、河砂、发泡纤维、聚羧酸减水剂按质量比55:15:18:5:8:0.4混合,在20~30℃、400rpm下搅拌50min,制得高性能再生混凝土。

39.对比例1

40.对比例1的处方组成同实施例2。该高性能再生混凝土的制备方法与实施例2的区别仅在于步骤(1)的不同,将步骤(1)修改为:将废旧混凝土进行破碎处理后,清洗并晒干、筛分,得到粒径为5~20mm的废旧混凝土颗粒,将废旧混凝土颗粒浸泡在水中,饱和后捞出擦干,进行微波加热,功率为700w,时间为90min,加热后浸泡在水中冷却至室温,烘干制得再生骨料颗粒。

41.对比例2

42.对比例2的处方组成同实施例2。该高性能再生混凝土的制备方法与实施例2的区别仅在于步骤(2)的不同,将步骤(2)修改为:将再生骨料颗粒与水玻璃质量比10:1混合均匀后,加入聚丙烯酞胺和水,水玻璃、聚丙烯酞胺和水的质量比为9:3:30,在400rpm下搅拌反应15h,过滤并在50℃下干燥5h,制得再生骨料。

43.对比例3

44.对比例3的处方组成同实施例2。该高性能再生混凝土的制备方法与实施例2的区别仅在于步骤(2)的不同,将步骤(2)修改为:将再生骨料颗粒与水玻璃质量比10:1混合均匀后,加入四硼酸钠和水,水玻璃、四硼酸钠和水的质量比为9:5:30,在400rpm下搅拌反应15h,过滤并在50℃下干燥5h,制得再生骨料。

45.对比例4

46.对比例4的处方组成同实施例2。该高性能再生混凝土的制备方法与实施例2的区别仅在于步骤(3)的不同,将步骤(3)修改为:将再生骨料、铝酸盐水泥、水、河砂、长度为10mm植物纤维、聚羧酸减水剂按质量比45:13:16:4:6:0.3混合,在25℃、350rpm下搅拌40min,制得高性能再生混凝土。

47.对比例5

48.对比例5的处方组成同实施例2。该高性能再生混凝土的制备方法与实施例2的区别仅在于步骤(3)的不同,将步骤(3)修改为:将植物纤维浸泡在植物纤维质量9倍质量分数为70%的乙醇溶液中,加入植物纤维质量0.5倍的正硅酸四乙酯和植物纤维质量0.5倍质量分水为12%的氨水,在80rpm下升温至41℃,搅拌反应14h,在加热至75℃,反应3h后冷却至室温,加入植物纤维质量0.2倍的聚氨酯和加入植物纤维质量0.03倍的聚乙烯亚胺,在800rpm下进行搅拌机械发泡,再加入植物纤维质量0.06倍的硫酸铝,静置0.5h,转移至干燥箱中,在93℃下干燥11h,剪切至长度为10mm,制得发泡纤维;将再生骨料、硅酸盐水泥、水、河砂、发泡纤维、聚羧酸减水剂按质量比45:13:16:4:6:0.3混合,在25℃、350rpm下搅拌40min,制得高性能再生混凝土。

49.效果例

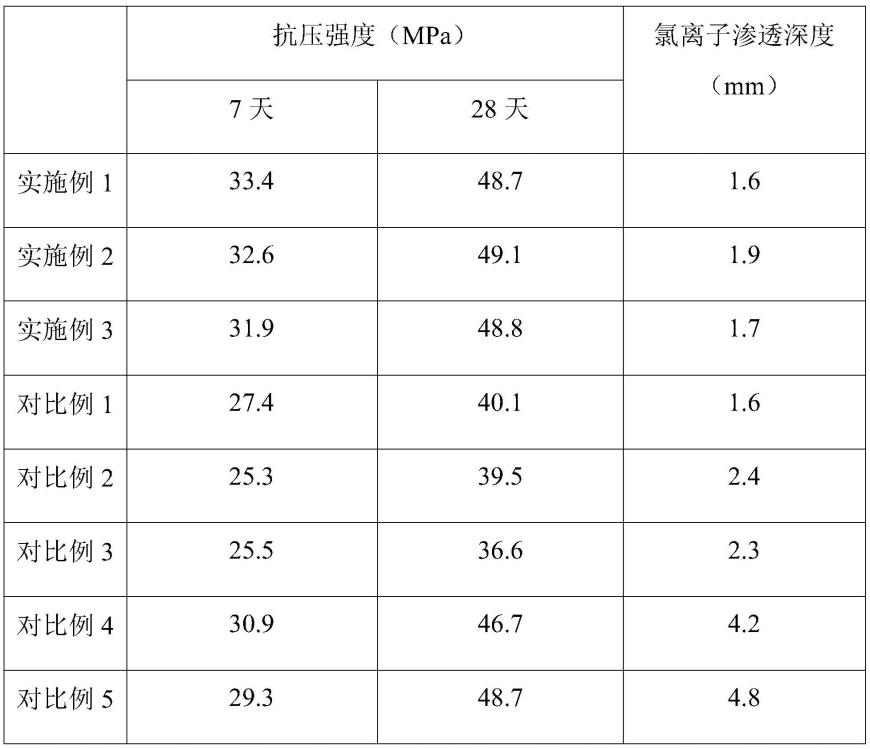

50.下表1给出了采用本发明实施例1、2、3与对比例1、2、3、4的高性能再生混凝土的各性能分析结果。

51.表1

[0052][0053]

通过表1中实施例与对比例的实验数据比较可以明显发现,实施例1、2、3制备的高性能再生混凝土的抗压强度和抗氯离子渗透性较好;

[0054]

从实施例1、2、3和对比例1、2、3的实验数据比较可发现,经过低功率的微波循环加热处理的再生骨料,再用水玻璃复合浆料进行浸泡增强了再生混凝土的抗压强度,水玻璃复合浆料中的四硼酸钠和聚丙烯酞胺,聚丙烯酞胺会在硅酸凝胶表面形成高分子保护层,限制硅酸凝胶胶粒的长大,硅酸凝胶进入到再生骨料的孔隙中,从而降低了凝胶的吸湿性,增强了再生混凝土的抗压强度;从实施例1、2、3和对比例4、5的实验数据比较可发现,将植物纤维进行发泡,形成三维网状结构,再加入铝酸盐水泥,硅酸凝胶和发泡纤维能够与铝酸盐水凝再次聚合,将铝酸盐水泥固定在网络结构中,增强了再生混凝土的密实度,增强抗氯离子渗透性。

[0055]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有

变化囊括在本发明内。不应将权利要求中的任何标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1