TiO2强化不锈钢渣大宗量无害化及高值化利用的方法

tio2强化不锈钢渣大宗量无害化及高值化利用的方法

技术领域

1.本发明涉及冶金二次资源的无害化处理技术,具体是一种tio2强化不锈钢渣大宗量无害化及高值化利用的方法。

背景技术:

2.不锈钢作为重要的生产材料,在冶金、建筑、交通、食品、医疗等领域应用广泛。2020年全国不锈钢粗钢产量总计3013.9万吨,产生的不锈钢渣超过900万吨。不锈钢渣中的铬元素常以cr

3+

及少量的cr

6+

状态存在。有研究表明不锈钢渣在自然环境下长期堆存,cr

3+

可被氧化成cr

6+

,cr

6+

毒性较大,易溶于水,渗入到环境中从而对环境和人体造成危害。因此,大量堆放的不锈钢渣已严重制约不锈钢行业生产,能否得到无害化处置已成为不锈钢制造产业可持续发展的瓶颈。目前不锈钢渣大宗量无害化、高值化利用已成为行业急需解决的重要问题。

3.微晶陶瓷是将特定组成的基础玻璃,在加热过程中通过形核、晶化而制得的一类含有大量微晶相及玻璃相的多晶固体材料。微晶陶瓷与普通玻璃相比,有着机械强度高,耐磨性能好,化学性质稳定等的优点,因而广泛应用于建筑、化工、医疗等多个领域。由于不锈钢渣主要化学成分与微晶陶瓷类似,并且渣中的氧化铬可以作为制备微晶陶瓷的主要形核剂,因此利用不锈钢渣制备微晶陶瓷可以固化渣中铬,是实现不锈钢渣无害化、高值化利用的有效途径。

4.传统不锈钢渣的无害化多采用固化法。水泥固化法是将不锈钢渣与其他固体废弃物的融合物中加入水泥,使其被水泥包裹。该方法对不锈钢渣的处理量大,操作较为方便,其中不足之处在于cr的固化程度不够高。发明专利“一种利用熔融高炉渣高温无害化处理不锈钢渣的方法”(专利号201611053294x),公开了将不锈钢渣加入到熔融高炉渣内,通电加热并搅拌,水淬得到混合渣玻璃体,使得重金属cr固定其中。该专利的不锈钢渣添加量为40wt%时,玻璃态炉渣中cr的浸出浓度为0.03mg/l,具有一定的固化cr效果,但得到的产物附加值低,不能作为建材而直接应用。

5.欧阳顺利等发表的文章“利用不锈钢渣制备微晶玻璃:重金属铬的晶体结构与固化”(《科学报告》,2019,9(1):1-9):【“preparation of glass-ceramics using chromium-containing stainless steel slag:crystal structure and solidification of heavy metal chromium”(《scientific reports》,2019,9(1):1-9)】中公开了利用0~20wt%不锈钢渣制备微晶玻璃,制备得到的微晶玻璃抗压强度222.9mpa,维氏硬度729.27hv。该文章中不锈钢渣的利用率低仅20%左右,并且制备的微晶玻璃力学性能不够高。

技术实现要素:

6.本发明的目的是提供一种tio2强化不锈钢渣大宗量无害化及高值化利用的方法。将不锈钢渣、钛白粉及其他原料熔融制备成基础玻璃,基础玻璃首先经过核化热处理,添加的二氧化钛(钛白粉)在核化热处理过程中可以促进基础玻璃内cr形成浸出率低的纳米级

镁铬尖晶石晶粒,得到核化玻璃并实现初步强化固铬的目的(如图1);然后核化玻璃进行晶化热处理,纳米级镁铬尖晶石晶粒作为异相核诱导析出透辉石晶相(如图2),此时纳米级镁铬尖晶石晶粒中的cr扩散进入透辉石中,同时玻璃相中的cr也随着透辉石的生成而逐渐扩散进透辉石晶格中,使得更多的cr得到固化,进而达到强化固cr,大大提高了不锈钢渣的无害化效果。随着添加适量的二氧化钛,可以明显增加纳米级镁铬尖晶石晶粒数量,晶化热处理过程中大量细小的纳米级镁铬尖晶石晶粒作为异相核诱导析出大量细小的透辉石晶体,使得玻璃陶瓷的抗压强度大大提高,进而实现不锈钢渣的高值化利用。因此,利用不锈钢渣制备微晶陶瓷,通过调节tio2添加量,可解决不锈钢渣大宗量无害化及高值化利用的难题。

7.本发明的技术方案:

8.一种tio2强化不锈钢渣大宗量无害化及高值化利用的方法,包括如下步骤:

9.(1)将原料粉碎后干燥,并进行筛分;

10.(2)把步骤(1)筛分后的原料置于球磨机内球磨混合均匀,混合原料中tio2的含量为1~6wt%;

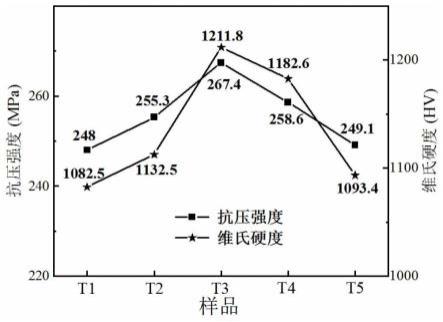

11.(3)将步骤(2)球磨后的混合原料装入氧化铝坩埚内,并置于管式炉中加热至1450~1650℃后保温0.5~1.5h,得到熔融的玻璃溶液,同时将不锈钢模具放入马弗炉中加热至550℃;

12.(4)从马弗炉中取出不锈钢模具,将步骤(3)得到熔融的玻璃溶液倒入不锈钢模具中,再将不锈钢模具重新放入马弗炉中在550℃保温0.5~1.5h退火,然后随炉冷却,制得基础玻璃;

13.(5)将步骤(4)得到的基础玻璃在等温梯度炉中分别进行核化热处理和晶化热处理,核化热处理后得到核化玻璃,核化玻璃经晶化热处理最终得到微晶陶瓷;

14.所述步骤(1)中的原料为50~70wt%不锈钢渣,10~30wt%粉煤灰,5~15wt%石英砂,0~8wt%轻质氧化镁,0~5wt%钛白粉,0~4wt%工业氧化铁,0~3wt%纯碱。

15.所述步骤(3)中管式炉的加热制度是以10℃/min的加热速率由室温升至1000℃,再以7℃/min的加热速率由1000℃升至1300℃,然后以5℃/min的加热速率由1300℃升至1450~1650℃。

16.所述步骤(5)中基础玻璃的核化热处理制度为670~780℃保温1.5~2.5h,核化玻璃的晶化热处理制度为830~900℃保温2~3h。

17.步骤(2)的混合原料中tio2含量优选3.4wt%。

18.步骤(1)中的原料在100℃干燥24小时,并通过200目筛进行筛分。

19.步骤(2)中球磨时间为3小时。

20.本发明的有益效果:

21.(1)本发明对不锈钢渣无害化处理效果好,通过调整tio2含量,促进不锈钢渣中重金属元素cr在微晶陶瓷形核阶段赋存于铬尖晶石晶格中,晶化后尖晶石被透辉石晶体所包裹与融合,使cr的固化程度进一步提高。当tio2含量为3.4wt%时,不锈钢渣中97.4wt%的cr赋存在微晶陶瓷的透辉石晶体中,cr浸出浓度仅为0.009mg/l。

22.(2)本发明对不锈钢渣处理量大,不锈钢渣利用率达到60wt%以上,大大提高了不锈钢渣的使用量(提高了40%),本发明的大宗量无害化效果远远好于现有技术。

23.(3)本发明在强化不锈钢渣大宗量无害化的同时,所得产物微晶陶瓷有较好的化

学稳定性能及力学性能,实现了固体废弃物高值化利用。当tio2含量为3.4wt%时,微晶玻璃耐酸度(20wt%h2so4)为99.95%,耐碱度(20wt%naoh)为99.96%,吸水率为0.01%,抗压强度为267.4mpa,维氏硬度为1211.8hv,远远高于现有技术。

附图说明

24.图1为本发明中核化玻璃的sem图像(a)与xrd图谱(b);

25.图2为本发明中晶化玻璃(微晶陶瓷)的sem图像(a)与xrd图谱(b);

26.图3为本发明的实施例t1~t5微晶陶瓷抗压强度与维氏硬度检测结果。

具体实施方式

27.本发明利用不锈钢渣制备成微晶陶瓷,通过调节tio2添加量,使渣中cr更多的迁移赋存在微晶陶瓷内透辉石晶体中,达到强化固铬,降低cr浸出量的作用,同时获得高强度的微晶陶瓷,为实现不锈钢渣大宗量无害化及高值化利用提供技术支持。

28.以下5个实施例是从120多次实验中选取的。

29.实施例1(t1)

30.将60wt%不锈钢渣、20wt%粉煤灰、10wt%石英砂、0wt%钛白粉、6wt%轻质氧化镁、2wt%工业氧化铁、2wt%纯碱粉碎并在100℃下干燥24小时,通过200目筛进行筛分。用球磨机球磨3h,使原料混合均匀。经分析,混合料含cao25.1wt%、mgo 12.5wt%、al2o

3 10wt%、sio

2 45wt%、cr2o

3 1.3wt%、fe2o

3 2.9wt%、tio

2 1.4wt%、na2o 1.6wt%、k2o 0.1wt%;

31.将得到的混合料装入200ml氧化铝坩埚内,置于管式炉中以10℃/min的加热速率由室温加热至1000℃,以7℃/min的加热速率由1000℃加热至1300℃,以5℃/min的加热速率由1300℃加热至1550℃,在1550℃保温1h。同时将不锈钢模具放入马弗炉中加热至550℃;

32.将熔制好的玻璃熔液倒入模具中退火,保温1h后随炉冷却,制得基础玻璃。得到的基础玻璃在等温梯度炉中以730℃下保温2h为条件进行核化热处理,制得核化玻璃。得到的核化玻璃在等温梯度炉中以860℃下保温2.5h为条件进行晶化热处理,制得微晶陶瓷;

33.将制备的微晶陶瓷对其进行cr元素xps检测,以镁铬尖晶石及基础玻璃中铬离子的xps电子结合能谱为参照,对检测结果拟合分峰后可得,93.13wt%的cr赋存于透辉石晶体晶格中。对微晶陶瓷进行cr浸出试验及化学稳定性试验,结果如表1,微晶陶瓷中cr的浸出浓度为0.018mg/l,耐酸度(20wt%h2so4)为99.84%,耐碱度(20wt%naoh)为99.81%,吸水率为0.07%。对微晶陶瓷进行力学性能测试,结果如图3,微晶陶瓷抗压强度为248mpa,维氏硬度为1082.5hv。

34.实施例2(t2)

35.将60wt%不锈钢渣、19wt%粉煤灰、10wt%石英砂、1wt%钛白粉、6wt%轻质氧化镁、2wt%工业氧化铁、2wt%纯碱粉碎并在100℃下干燥24小时,通过200目筛进行筛分。用球磨机球磨3h,使原料混合均匀。经分析,混合料含cao 25.1wt%、mgo 12.5wt%、al2o

3 9.7wt%、sio

2 44.5wt%、cr2o

3 1.3wt%、fe2o

3 2.9wt%、tio

2 2.4wt%、na2o 1.6wt%、k2o 0.1wt%;

36.将得到的混合料装入200ml氧化铝坩埚内,置于管式炉中以10℃/min的加热速率由室温加热至1000℃,以7℃/min的加热速率由1000℃加热至1300℃,以5℃/min的加热速率由1300℃加热至1550℃,在1550℃保温1h。同时将不锈钢模具放入马弗炉中加热至550℃;

37.将熔制好的玻璃熔液倒入模具中退火,保温1h后随炉冷却,制得基础玻璃。得到的基础玻璃在等温梯度炉中以730℃下保温2h为条件进行核化热处理,制得核化玻璃。得到的核化玻璃在等温梯度炉中以860℃下保温2.5h为条件进行晶化热处理,制得微晶陶瓷;

38.将制备的微晶玻璃对其进行cr元素xps检测,以镁铬尖晶石及基础玻璃中铬离子的xps电子结合能谱为参照,对检测结果拟合分峰后可得,95.15wt%的cr赋存于透辉石晶体晶格中。对微晶陶瓷进行cr浸出试验及化学稳定性试验,结果如表1,微晶陶瓷cr浸出浓度为0.013mg/l,耐酸度(20wt%h2so4)为99.90%,耐碱度(20wt%naoh)为99.91%,吸水率为0.03%。对微晶陶瓷进行力学性能测试,结果如图3,微晶陶瓷抗压强度为255.3mpa,维氏硬度为1132.5hv。

39.实施例3(t3)

40.将60wt%不锈钢渣、19wt%粉煤灰、9wt%石英砂、2wt%钛白粉、6wt%轻质氧化镁、2wt%工业氧化铁、2wt%纯碱粉碎,并在100℃干燥24小时,通过200目筛进行筛分。用球磨机球磨3h,使原料混合均匀;经分析,混合原料含cao 25.1wt%、mgo 12.5wt%、al2o

3 9.7wt%、sio

2 43.4wt%、cr2o

3 1.3wt%、fe2o

3 2.9wt%、tio

2 3.4wt%、na2o 1.6wt%、k2o 0.1wt%;

41.将得到的混合原料装入200ml氧化铝坩埚内,置于管式炉中以10℃/min的加热速率由室温加热至1000℃,以7℃/min的加热速率由1000℃加热至1300℃,以5℃/min的加热速率由1300℃加热至1550℃,在1550℃保温1h。同时将不锈钢模具放入马弗炉中加热至550℃;

42.将熔制好的玻璃熔液倒入不锈钢模具中退火,保温1h后随炉冷却,制得基础玻璃;得到的基础玻璃在等温梯度炉中以730℃保温2h为条件进行核化热处理,制得核化玻璃;得到的核化玻璃在等温梯度炉中以860℃保温2.5h为条件进行晶化热处理,制得微晶陶瓷;

43.将制备的微晶陶瓷对其进行cr元素xps检测,以镁铬尖晶石及基础玻璃中铬离子的xps电子结合能谱为参照,对检测结果拟合分峰后可得,97.4wt%的cr赋存于透辉石晶体晶格中;对微晶陶瓷进行cr浸出试验及化学稳定性试验,结果如表1,微晶陶瓷cr浸出浓度为0.009mg/l,耐酸度(20wt%h2so4)为99.95%,耐碱度(20wt%naoh)为99.88%,吸水率为0.02%;对微晶陶瓷进行力学性能测试,结果如图3,微晶陶瓷抗压强度为267.4mpa,维氏硬度为1211.8hv。

44.实施例4(t4)

45.将60wt%不锈钢渣、18wt%粉煤灰、9wt%石英砂、3wt%钛白粉、6wt%轻质氧化镁、2wt%工业氧化铁、2wt%纯碱粉碎并在100℃下干燥24小时,通过200目筛进行筛分;用球磨机球磨3h,使原料混合均匀;经分析,混合料含cao 25wt%、mgo 12.5wt%、al2o

3 9.3wt%、sio

2 42.9wt%、cr2o

3 1.3wt%、fe2o

3 2.9wt%、tio

2 4.4wt%、na2o 1.6wt%、k2o 0.1wt%;

46.将得到的混合料装入200ml氧化铝坩埚内,置于管式炉中以10℃/min的加热速率

由室温加热至1000℃,以7℃/min的加热速率由1000℃加热至1300℃,以5℃/min的加热速率由1300℃加热至1550℃,在1550℃保温1h,得到熔制好的玻璃熔液;同时将不锈钢模具放入马弗炉中加热至550℃;

47.将熔制好的玻璃熔液倒入不锈钢模具中退火,在550℃保温1h后随炉冷却,制得基础玻璃;得到的基础玻璃在等温梯度炉中以730℃下保温2h为条件进行核化热处理,制得核化玻璃;得到的核化玻璃在等温梯度炉中以860℃下保温2.5h为条件进行晶化热处理,制得微晶陶瓷;

48.将制备的微晶陶瓷对其进行cr元素xps检测,以镁铬尖晶石及基础玻璃中铬离子的xps电子结合能谱为参照,对检测结果拟合分峰后可得,96.15wt%的cr赋存于透辉石晶体晶格中。对微晶陶瓷进行cr浸出试验及化学稳定性试验,结果如表1,微晶陶瓷cr浸出浓度为0.011mg/l,耐酸度(20wt%h2so4)为99.92%,耐碱度(20wt%naoh)为99.92%,吸水率为0.01%。对微晶陶瓷进行力学性能测试,结果如图3,微晶陶瓷抗压强度为258.6mpa,维氏硬度为1182.6hv。

49.实施例5(t5)

50.将60wt%不锈钢渣、18wt%粉煤灰、8wt%石英砂、4wt%钛白粉、6wt%轻质氧化镁、2wt%工业氧化铁、2wt%纯碱粉碎并在100℃下干燥24小时,通过200目筛进行筛分。用球磨机球磨3h,使原料混合均匀。经分析,混合料含cao 25wt%、mgo 12.5wt%、al2o

3 9.3wt%、sio

2 41.9wt%、cr2o

3 1.3wt%、fe2o

3 2.9wt%、tio

2 5.4wt%、na2o 1.6wt%、k2o 0.1wt%;

51.将得到的混合料装入200ml氧化铝坩埚内,置于管式炉中以10℃/min的加热速率由室温加热至1000℃,以7℃/min的加热速率由1000℃加热至1300℃,以5℃/min的加热速率由1300℃加热至1550℃,在1550℃保温1h。同时将不锈钢模具放入马弗炉中加热至550℃;

52.将熔制好的玻璃熔液倒入模具中退火,保温1h后随炉冷却,制得基础玻璃。得到的基础玻璃在等温梯度炉中以730℃下保温2h为条件进行核化热处理,制得核化玻璃。得到的核化玻璃在等温梯度炉中以860℃下保温2.5h为条件进行晶化热处理,制得微晶陶瓷;

53.将制备的微晶陶瓷对其进行cr元素xps检测,以镁铬尖晶石及基础玻璃中铬离子的xps电子结合能谱为参照,对检测结果拟合分峰后可得,95.33wt%的cr赋存于透辉石晶体晶格中。对微晶陶瓷进行cr浸出试验及化学稳定性试验,结果如表1,微晶陶瓷cr浸出浓度为0.011mg/l,耐酸度(20wt%h2so4)为99.87%,耐碱度(20wt%naoh)为99.88%,吸水率为0.04%。对微晶陶瓷进行力学性能测试,结果如图3,微晶陶瓷抗压强度为249.1mpa,维氏硬度为1093.4hv。

54.表1本发明制备的微晶陶瓷cr浸出、耐酸度、耐碱度以及吸水率检测

55.实施例cr浸出浓度(mg/l)耐酸度(%)耐碱度(%)吸水率(%)10.01899.8499.810.0720.01399.9099.910.0330.00999.9599.960.0140.01199.9299.920.0150.01199.8799.880.04

56.本发明制备的微晶陶瓷与欧阳顺利等制备的微晶玻璃在力学性能上作对比,结果如表2所示。

57.表2本发明制备的微晶陶瓷与欧阳顺利等制备的微晶玻璃其力学性能对比

58.实施例强度(mpa)维氏硬度(hv)12481082.52255.31132.53267.41211.84258.61182.65249.11093.4欧阳顺利等222.9729.27。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1