一种铝电解用阻流体及其制备方法与流程

1.本发明属于铝电解技术领域,特别涉及一种铝电解用阻流体及其制备方法。

背景技术:

2.随着铝电解技术的发展,电解槽逐渐向大型化发展,电解槽的大型化一定程度上降低了固定投资。根据铝电解理论和生产实践实现,随着铝电解槽大型化后,铝液流速显著增大,电解槽稳定性明显降低,操作难度增大。由于铝液流速增大,二次反应速度提高,降低了电流效率,同时铝液界面变形增大,在低电压下操作难度增大,电解槽槽电压相对较高,电解槽的经济技术指标较容量小的电解槽有较大劣势。

3.采用物理阻流技术可以有效降低铝液流速,提高电解槽的经济技术指标,以异性阴极电解槽技术和加阻流块的铝液阻流技术为代表的物理阻流技术的应用证实了物理阻流的效果,但是实际操作中传统的物理阻流技术也存在一些不足,采用上述技术后,多组阻流体置于电解质熔体中,增加了工人的操作难度;采用抓斗作业的企业,阻流体则面临破坏的风险;阻流体与铝液密度差较小,在磁场和铝液流速的双重影响下,阻流体在短时间内就离开最初放置的部位,在电解槽内不规则移动。

技术实现要素:

4.本技术的目的在于提供一种铝电解用阻流体及其制备方法,以解决目前阻流体发生不规则移动的问题。

5.本发明实施例提供了一种铝电解用阻流体,所述阻流体原料包括:氧化铝、氟化物和冰晶石。

6.可选的,所述氧化铝为α型氧化铝。

7.可选的,所述氟化物包括氟化锂、氟化钙、氟化镁、氟化钾和游离氟化铝中的至少一种。

8.可选的,所述阻流体原料以质量百分比计包括:氧化铝30%-60%、氟化锂≤3%、氟化钙

9.≤6%、氟化镁≤2%、氟化钾≤3%、游离氟化铝≤5%,其余为冰晶石。

10.可选的,所述阻流体的体积密度≥3g/cm3。

11.基于同一发明构思,本发明实施例还提供了一种铝电解用阻流体的制备方法,所述方法包括:

12.把含氧化铝、氟化物和冰晶石的原料进行混合,得到混合物;

13.对所述混合物进行压制成型,得到坯体;

14.对所述坯体进行烧结,得到阻流体。

15.可选的,所述含氧化铝的原料包括冶金级氧化铝、氧化铝产品和铝电解过程形成的氧化铝含量大于10%的物料中的至少一种。

16.可选的,所述含氟化物的原料包括铝电解用氟化盐、铝电解过程产生的电解质、铝

电解过程形成的氟化物含量大于30%的物料和从铝电解过程废料中回收的以氟化物为主的物料中的至少一种。

17.可选的,所述含氧化铝、氟化物和冰晶石的原料的粒度均不大于1mm。

18.可选的,所述烧结的温度为400℃-800℃。

19.本发明实施例中的一个或多个技术方案,至少具有如下技术效果或优点:

20.本发明实施例提供的铝电解用阻流体,该阻流体放入电解槽后,硬度降低,可以粘在槽底阴极表面,提高了与阴极的结合,降低了阻流体被铝液冲击移动位置的几率;解决了目前阻流体发生不规则移动的问题。

21.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

22.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

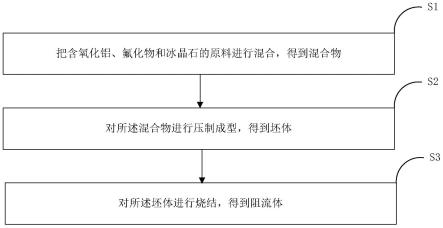

23.图1是本发明实施例提供的方法的流程图。

具体实施方式

24.下文将结合具体实施方式和实施例,具体阐述本发明,本发明的优点和各种效果将由此更加清楚地呈现。本领域技术人员应理解,这些具体实施方式和实施例是用于说明本发明,而非限制本发明。

25.在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。

26.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过市场购买得到或者可通过现有方法制备得到。

27.本技术实施例的技术方案为解决上述技术问题,总体思路如下:

28.申请人在发明过程中发现:铝电解过程中,由于电流在各导体的传输,会产生电磁力,电解槽内的铝液在电磁力的作用下会一直循环流动。铝液的流动会带动电解质流动,有利于氧化铝的传输。此外铝液的流动,尤其是速度较高时,会增加铝液在电解质中的溶解,降低电流效率;铝液的快速流动会增大铝液界面变形,极距均衡性变差,电解槽稳定性降低,槽电压升高,影响了铝电解的经济技术指标。

29.在电解槽铝液中放置阻流块可以降低铝液流速,改善电解槽的指标。阻流块放入电解槽后,部分阻流块会在铝液的冲击下移动位置,影响了阻流效果。

30.本技术提供一种阻流体,阻流体放入电解槽后,硬度降低,可以粘在槽底阴极表面,提高了与阴极的结合,降低了阻流体被铝液冲击移动位置的几率。

31.本技术涉及的阻流体,可以在设定的位置放置,实现了精准阻流,降低铝液流速,

减小铝液界面变形,为电解槽在更低电压下高效运行提供支撑。

32.根据本发明一种典型的实施方式,提供了一种铝电解用阻流体,所述阻流体原料包括:氧化铝、氟化物和冰晶石。

33.在一些实施例中,氧化铝可以选自α型氧化铝;氟化物可以选自氟化锂、氟化钙、氟化镁、氟化钾和游离氟化铝中的至少一种。

34.在一些实施例中,阻流体原料以质量百分比计包括:氧化铝30%-60%、氟化锂≤3%、氟化钙≤6%、氟化镁≤2%、氟化钾≤3%、游离氟化铝≤5%,其余为冰晶石(na3alf6)。

35.氧化铝的作用是调控阻流体的耐铝电解电解质侵蚀性和工作状态下的硬度,控制氧化铝的质量分数为30%-60%既能保证阻流体对电解质具有较好的耐侵蚀性,同时也保证阻流体工作状态下与电解槽阴极表面具有合理的结合能力,该质量分数取值过大导致工作状态下硬度太大,与电解槽阴极表面结合差,位置不易固定,过小的不利影响是阻流体容易被铝电解的电解质侵蚀;

36.氟化物的作用是调节阻流体工作状态下阻流体与电解槽阴极表面结合能力,控制氟化锂的质量分数为≤3%、氟化钙的质量分数为≤6%、氟化镁的质量分数为≤2%、氟化钾的质量分数为≤3%、游离氟化铝的质量分数为≤5%,若上述物质含量过高,则导致阻流体的抗侵蚀能力降低。

37.冰晶石的作用是调节阻流体工作状态下阻流体与电解槽阴极表面结合能力。

38.在一些实施例中,阻流体的体积密度≥3g/cm3。

39.控制阻流体的体积密度≥3g/cm3,该质量分数取值过小不利于准确地将阻流体放到和固定于预定位置。

40.根据本发明另一种典型的实施方式,提供了一种铝电解用阻流体的制备方法,所述方法包括:

41.s1.把含氧化铝、氟化物和冰晶石的原料进行混合,得到混合物;

42.在一些实施例中,含氧化铝的原料可以选自冶金级氧化铝、氧化铝产品和铝电解过程形成的氧化铝含量大于10%的物料中的至少一种。

43.在一些实施例中,含氟化物的原料可以选自铝电解用氟化盐、铝电解过程产生的电解质、铝电解过程形成的氟化物含量大于30%的物料和从铝电解过程废料中回收的以氟化物为主的物料中的至少一种。

44.在一些实施例中,含氧化铝、氟化物和冰晶石的原料的粒度均不大于1mm。

45.控制含氧化铝、氟化物和冰晶石的原料的粒度的原因是物料之间充分混合,氧化铝高效转化为α型氧化铝,该粒度过大可能导致氧化铝的转化率较低。

46.s2.对所述混合物进行压制成型,得到坯体;

47.s3.对所述坯体进行烧结,得到阻流体。

48.在一些实施例中,烧结的温度为400℃-800℃,烧结的温度包括但不限于400℃、500℃、600℃、700℃和800℃。

49.在一些实施例中,烧结过程可以对阻流体加压提高阻流体的密度。

50.下面将结合实施例、对照例及实验数据对本技术的铝电解用阻流体及其制备方法进行详细说明。

51.实施例1

52.一种铝电解用阻流体的制备方法,方法包括:

53.将铝电解用阳极覆盖料、冶金级氧化铝和铝电解用氟化钠分别制成粒度不大于0.2mm的粉料,混合均匀,压制成型,高温烧结,烧结温度400℃。

54.烧成后阻流体的主要成分是α型氧化铝和氟化物,其中氧化铝质量分数45%,氟化锂含量1.2%,氟化钙含量1.3%,氟化镁含量0.2%,氟化钾含量0.3%,游离氟化铝含量1.1%,其余为冰晶石na3alf6。阻流体的体积密度3.4g/cm3。

55.实施例2

56.一种铝电解用阻流体的制备方法,方法包括:

57.将铝电解用高分子冰晶石、冶金级氧化铝和铝电解用氟化铝分别制成粒度不大于0.1mm的粉料,混合均匀,压制成型,高温烧结,烧结温度500℃。

58.烧成后阻流体的主要成分是α型氧化铝和氟化物,其中氧化铝质量分数55%,游离氟化铝含量2.5%,其余为冰晶石na3alf6。阻流体的体积密度3.2g/cm3。

59.实施例3

60.一种铝电解用阻流体的制备方法,方法包括:

61.将冶金级氧化铝、铝电解用氟化铝、铝电解用氟化钠分别制成粒度不大于0.1mm的粉料,混合均匀,压制成型,高温烧结,烧结温度600℃,烧结过程对阻流体加压以提高阻流体的密度。

62.烧成后阻流体的主要成分是α型氧化铝和氟化物,其中氧化铝质量分数40%,游离氟化铝含量4.3%,其余为冰晶石na3alf6。阻流体的体积密度3.9g/cm3。

63.实施例4

64.一种铝电解用阻流体的制备方法,方法包括:

65.将高温氧化铝、铝电解用氟化铝、铝电解用氟化钠分别制成粒度不大于1mm的粉料,混合均匀,压制成型,高温烧结,烧结温度700℃,烧结过程对阻流体加压以提高阻流体的密度。

66.烧成后阻流体的主要成分是α型氧化铝和氟化物,其中氧化铝质量分数60%,游离氟化铝含量3.1%,其余为冰晶石na3alf6。阻流体的体积密度3.7g/cm3。

67.实施例5

68.一种铝电解用阻流体的制备方法,方法包括:

69.将冶金级氧化铝、铝电解碳渣浮选冰晶石、铝电解用氟化锂、铝电解用氟化钠、铝电解用氟化钾、铝电解用氟化镁、铝电解用氟化钙、铝电解用氟化铝分别制成粒度不大于0.1mm的粉料,混合均匀,压制成型,高温烧结,烧结温度800℃。

70.烧成后阻流体的主要成分是α型氧化铝和氟化物,其中氧化铝质量分数30%,氟化锂含量3%,氟化钙含量6%,氟化镁含量2%,氟化钾含量3%,游离氟化铝含量5%,其余为冰晶石na3alf6。。阻流体的体积密度3.0g/cm3。

71.对比例1

72.一种铝电解用阻流体的制备方法,方法包括:

73.将冶金级氧化铝、铝电解用氟化铝、铝电解用氟化钠分别制成粒度不大于0.1mm的粉料,混合均匀,压制成型,高温烧结,烧结温度600℃,烧结过程对阻流体加压以提高阻流体的密度。

74.烧成后阻流体的主要成分是α型氧化铝和氟化物,其中氧化铝质量分数25%,游离氟化铝含量6.8%,其余为冰晶石na3alf6。阻流体的体积密度3.2g/cm3。

75.对比例2

76.一种铝电解用阻流体的制备方法,方法包括:

77.将冶金级氧化铝、铝电解用氟化铝、铝电解用氟化钠分别制成粒度不大于0.1mm的粉料,混合均匀,压制成型,高温烧结,烧结温度1000℃,烧结过程对阻流体加压以提高阻流体的密度。

78.烧成后阻流体的主要成分是α型氧化铝和氟化物,其中氧化铝质量分数80%,游离氟化铝含量4.3%,其余为冰晶石na3alf6。阻流体的体积密度3.2g/cm3。

79.对比例3

80.采用已有技术制备al2o3含量≥99%,耐温≥1000℃,密度≥3.2g/cm3的阻流材料。

81.对比例4

82.采用已有技术制备al2o3含量≥95%,含有si、ca、p和mg等添加剂,耐温≥1000℃,密度≥3.2g/cm3的阻流材料。

83.实验例

84.将实施例1-5和对比例1-4制得的阻流体进行性能检测,测试方法具体包括:在400ka电解槽测试,阻流阻流材料放置至铝液流速大于18cm/s的位置,放置时间一年,测试结果如下表所示。

[0085][0086][0087]

由上表可得,采用本技术实施例提供的方法制备的阻流体降低了阻流体被铝液冲击移动位置的几率,减少阻流载体用量,不影响铝液质量;通过对比例和实施例的比较可知,当某项参数不在本技术要求保护的范围内时,会出现移动几率大或用量有一定的提高,对比例1中样品抗电解质侵蚀能力较差,个别样品进行了更换;对比例2中样品与电解槽阴极表面结合较差,阻流体移动几率增大;对比例3、4材料的抗电解质侵蚀能力足够,与阴极表面结合能力差,增大体积后可以在指定位置保持一段时间,3个月内大部分位置发生较大

变化。

[0088]

本发明实施例中的一个或多个技术方案,至少还具有如下技术效果或优点:

[0089]

(1)本发明实施例提供的阻流体放入电解槽后,硬度降低,可以粘在槽底阴极表面,提高了与阴极的结合,降低了阻流体被铝液冲击移动位置的几率;

[0090]

(2)本发明实施例提供的阻流体可以实现铝液精准阻流,对电解槽的现场作业影响小,减少阻流载体用量,降低技术应用成本;

[0091]

(3)本发明实施例提供的阻流体采用铝电解相关原料制成,不影响铝液质量;

[0092]

(4)本发明实施例提供的阻流体烧结温度低,能耗低,制备方便。

[0093]

最后,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0094]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

[0095]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1