中硼玻璃管在线镀膜工艺和装置的制作方法

1.本发明属于玻璃管镀膜技术领域,具体涉及一种中硼玻璃管在线镀膜工艺和装置。

背景技术:

2.中性硼硅玻璃是一种化学稳定性能优异的玻璃,相对于低硼硅玻璃和钠钙玻璃在成分组成上具有更高的硼含量,更低的碱金属含量,是国际公认的安全药包材。发达国家早已在注射剂生产中全部采用中性硼硅玻璃。

3.中性硼硅玻璃管生产工序从前到后为熔化、成型、跑道退火、牵引机、初切、精切和包装等阶段。中性硼玻璃初切后,会产玻璃生碎屑,玻璃管在辊道输送过程中,玻璃管相互接触或和辊道接触时产生划伤,因此要进行喷皂镀膜处理。

4.但是,中性硼硅玻璃管初切后,玻璃管边部需要火焰加热进行精切和圆口工艺,此时喷皂会因高温汽化而消失,导致在输送过程中玻璃管还会造成划伤。

技术实现要素:

5.本发明实施例提供一种中硼玻璃管在线镀膜工艺和装置,旨在解决现有技术中喷皂镀膜后的玻璃管在火焰加热进行精切和圆口工艺的过程中,喷皂会因高温汽化而消失,导致在输送过程中玻璃管还会造成划伤的技术问题。

6.为实现上述目的,本发明采用的技术方案是:

7.第一方面,本发明实施例提供一种中硼玻璃管在线镀膜工艺,包括以下步骤:

8.a、使中硼玻璃管匀速经过第一镀膜室,所述第一镀膜室内温度为600~800℃;

9.c、将甲硅烷、乙烯、氮气、氧气、氦气进行混合,并通过所述第一镀膜室内的喷嘴喷向中硼玻璃管上,在中硼玻璃管上形成一层二氧化硅硬膜;

10.d、使中硼玻璃管匀速经过第二镀膜室,所述第二镀膜室内温度为100~280℃;

11.e、将吐温80和水进行均匀混合,混合后液体经喷涂泵输送到所述第二镀膜室的喷嘴对中硼玻璃管表面进行喷涂,在中硼玻璃管上的二氧化硅硬膜上形成一层软膜。

12.结合第一方面,在一种可能的实现方式中,在步骤a和步骤c之间还有步骤b,将甲硅烷、乙烯、氮气输送到第一混合室进行混合,将氧气、氦气、氮气输送到第二混合室进行混合。

13.将氧气、氦气、氮气输送到第二混合室进行混合。

14.3.结合第一方面,在一种可能的实现方式中,步骤a~步骤e中,中硼玻璃管的运动速度为100m/min~800m/min。

15.结合第一方面,在一种可能的实现方式中,步骤c中,中硼玻璃管的运动速度为100~800m/min时,混合后气体的总流量为6~60slpm,其中氮气3~30slpm、氦气2~30slpm、氧气0.05~0.1slpm、硅烷0.01~0.1slpm、乙烯1~10slpm,二氧化硅硬膜厚度为20~1000nm;镀膜时混合气体的压力为0.05~0.2mpa。

16.结合第一方面,在一种可能的实现方式中,中硼玻璃管的运动速度为100m/min时,混合后气体的总流量为6.56~9.2slpm,其中氮气3~5slpm、氦气2.5~3slpm、氧气0.05~0.08slpm、硅烷0.01~0.02slpm、乙烯1~1.1slpm,二氧化硅硬膜厚度为20nm;镀膜时混合气体的压力为0.05~0.2mpa。

17.结合第一方面,在一种可能的实现方式中,步骤e中,混合液体的总流量为4.3l/h,其中吐温80与水的比例为1:25,喷涂泵的输出压力为0.04~0.08mpa。

18.结合第一方面,在一种可能的实现方式中,步骤c中,镀膜产生的废气经风机引出,再进行稀释燃烧处理;步骤e中,喷涂后产生的废气经废气风机抽走进行处理。

19.第二方面,本发明实施例提供一种在线镀膜工艺的中硼玻璃管在线镀膜装置,其特征在于,应用上述的中硼玻璃管在线镀膜工艺,包括:

20.第一镀膜组件,外侧设有进气口,内侧设有第一镀膜室,所述第一镀膜室内设有若干第一喷嘴,适于向中硼玻璃管表面喷射气体;

21.第二镀膜组件,外侧设有进水口,内侧设有第二镀膜室,所述第二镀膜室内设有若干第二喷嘴,适于向中硼玻璃管表面喷涂液体;

22.牵引组件,适于牵引中硼玻璃管,使中硼玻璃管匀速穿过所述第一镀膜室和所述第二镀膜室。

23.结合第二方面,在一种可能的实现方式中,所述第一镀膜组件包括第一架体、环形架、若干进气管和若干所述第一喷嘴;所述第一架体中部设有贯穿所述第一架体两侧的所述第一镀膜室,所述第一镀膜室的两端适于与中硼玻璃管密封连接;所述第一架体内部还设有环形腔室,所述环形腔室和所述第一镀膜室之间还设有环形槽,所述环形槽与所述环形腔室连通;所述环形架穿过所述环形槽与所述第一架体转动密封连接,所述环形架与所述环形腔室之间形成密封腔,若干所述第一喷嘴设在所述环形架上与所述密封腔连通;所述环形架上周圈布设有若干挡板,若干所述挡板均设在所述密封腔内,若干第一进气管均一端穿过所述第一架体与所述环形腔室连通,适于向所述密封腔内通入气体,吹动所述挡板进而驱动所述环形架相对所述第一架体转动。

24.结合第二方面,在一种可能的实现方式中,所述第二镀膜组件包括第二架体和若干所述第二喷嘴,所述第二架体中部设有贯穿所述第二架体两侧的所述第二镀膜室,所述第二镀膜室的两端适于与中硼玻璃管密封连接,若干所述第二喷嘴设在所述第二镀膜室内,与所述第二架体连接;所述牵引组件包括牵引辊和若干托辊,所述牵引辊设在所述第一镀膜组件和所述第二镀膜组件之间,若干所述托辊设在所述第一镀膜组件远离所述牵引辊和一侧和所述第二镀膜组件远离所述牵引辊的一侧。

25.本发明提供的中硼玻璃管在线镀膜工艺的有益效果是:与现有技术相比,本发明提供的中硼玻璃管在线镀膜工艺先使玻璃管经过第一镀膜室,在玻璃管上镀一层致密的二氧化硅硬膜,再使玻璃管经过第二镀膜室,在二氧化硅硬膜外侧镀一层皂化软膜;软膜一方面用来避免玻璃管在初切的过程中产生过多的玻璃碎屑,导致玻璃管被划伤,另一方面用来避免辊道将玻璃管划伤;二氧化硅硬膜用来避免软膜汽化消失后,玻璃管在运输过程中彼此碰撞、摩擦,造成划伤;同时皂化软膜的消失,使玻璃管表面膜层足够薄,提高了玻璃管的透过率。

26.本发明提供的中硼玻璃管在线镀膜装置的有益效果是:与现有技术相比,本发明

提供的中硼玻璃管在线镀膜装置能够在玻璃管上依次镀上一层二氧化硅硬膜和一层造化软膜;软膜一方面用来避免玻璃管在初切的过程中产生过多的玻璃碎屑,导致玻璃管被划伤,另一方面用来避免辊道将玻璃管划伤;二氧化硅硬膜用来避免软膜汽化消失后,玻璃管在运输过程中彼此碰撞、摩擦,造成划伤;同时皂化软膜的消失,使玻璃管表面膜层足够薄,提高了玻璃管的透过率。

附图说明

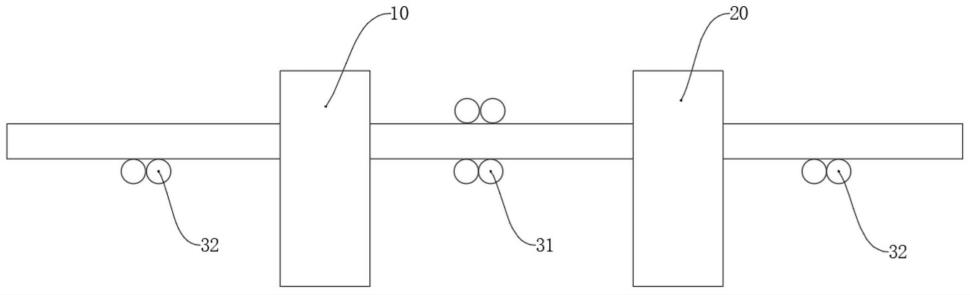

27.图1为本发明实施例提供的中硼玻璃管在线镀膜装置的主视结构示意图;

28.图2为本发明实施例提供的中硼玻璃管在线镀膜装置的第一镀膜组件的立体结构示意图;

29.图3为本发明实施例提供的中硼玻璃管在线镀膜装置的第一镀膜组件的俯视结构示意图;

30.图4为沿图3中a-a线的剖视结构图;

31.图5为沿图4中b-b线的剖视结构图;

32.图6为本发明实施例提供的中硼玻璃管在线镀膜装置的第二镀膜组件的主视结构示意图;

33.图7为本发明实施例提供的中硼玻璃管在线镀膜装置的第二镀膜组件的剖视结构示意图

34.附图标记说明:

35.10、第一架体;11、环形架;12、进气管;13、第一喷嘴;

36.14、第一镀膜室;15、环形腔室;16、挡板;20、第二架体;

37.21、第二喷嘴;22、第二镀膜室;31、牵引辊;32、托辊。

具体实施方式

38.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

39.请一并参阅图1至图7,现对本发明提供的中硼玻璃管在线镀膜工艺和装置进行说明。

40.一种中硼玻璃管在线镀膜工艺,包括以下步骤:

41.a、使中硼玻璃管匀速经过第一镀膜室,第一镀膜室内温度为600~800℃,优选680~700℃;

42.b、将甲硅烷、乙烯、氮气输送到第一混合室进行混合,将氧气、氦气、氮气输送到第二混合室进行混合;减少甲硅烷和氧气的提前反应;

43.c、将甲硅烷、乙烯、氮气、氧气、氦气进行混合,中硼玻璃管的运动速度为100~800m/min时,混合后气体的总流量为6~60slpm,其中氮气3~30slpm、氦气2~30slpm、氧气0.05~0.1slpm、硅烷0.01~0.1slpm、乙烯1~10slpm,二氧化硅硬膜厚度为20~1000nm;镀膜时混合气体的压力为0.05~0.2mpa;优选的,中硼玻璃管的运动速度为100m/min,混合后气体的总流量为6.56~9.2slpm,其中氮气3~5slpm、氦气2.5~3slpm、氧气0.05~

0.08slpm、硅烷0.01~0.02slpm、乙烯1~1.1slpm,二氧化硅硬膜厚度为20nm;镀膜时混合气体的压力为0.1mpa,并通过第一镀膜室内的喷嘴喷向中硼玻璃管上,在中硼玻璃管上形成一层二氧化硅硬膜;

44.d、使中硼玻璃管匀速经过第二镀膜室,第二镀膜室内温度为100~280℃,优选150℃;

45.e、将吐温80和水进行均匀混合,混合液体的总流量为4.3l/h,其中吐温80与水的比例为1:25,混合后液体经喷涂泵输送到第二镀膜室的喷嘴对中硼玻璃管表面进行喷涂,在中硼玻璃管上的二氧化硅硬膜上形成一层软膜,喷涂泵的输出压力为0.04~0.08mpa,。

46.步骤c中,镀膜产生的废气经风机引出,再进行稀释燃烧处理。

47.步骤e中,喷涂后产生的废气经废气风机抽走进行处理。

48.本实施例提供的中硼玻璃管在线镀膜工艺的有益效果是:与现有技术相比,本实施例提供的中硼玻璃管在线镀膜工艺先使玻璃管经过第一镀膜室,在玻璃管上镀一层致密的二氧化硅硬膜,再使玻璃管经过第二镀膜室,在二氧化硅硬膜外侧镀一层皂化软膜;软膜一方面用来避免玻璃管在初切的过程中产生过多的玻璃碎屑,导致玻璃管被划伤,另一方面用来避免辊道将玻璃管划伤;二氧化硅硬膜用来避免软膜汽化消失后,玻璃管在运输过程中彼此碰撞、摩擦,造成划伤;同时皂化软膜的消失,使玻璃管表面膜层足够薄,提高了玻璃管的透过率。

49.基于同一发明构思,本技术实施例还提供一种在线镀膜工艺的中硼玻璃管在线镀膜装置,其特征在于,应用上述的中硼玻璃管在线镀膜工艺,包括第一镀膜组件、第二镀膜组件和牵引组件;第一镀膜组外侧设有进气口,内侧设有第一镀膜室14,第一镀膜室14内设有若干第一喷嘴13,适于向中硼玻璃管表面喷射气体;第二镀膜组件,外侧设有进水口,内侧设有第二镀膜室22,第二镀膜室22内设有若干第二喷嘴21,适于向中硼玻璃管表面喷涂液体;牵引组件适于牵引中硼玻璃管,使中硼玻璃管匀速穿过第一镀膜室14和第二镀膜室22。

50.具体的,牵引组件牵引玻璃管以100m/min的速度依次穿过第一镀膜室14和第二镀膜室22,将第一镀膜组件设在生产线上600~800℃的区域内,优选680~700℃;之后,将总流量为6.56~9.2slpm的混合后气体(其中氮气3~5slpm、氦气2.5~3slpm、氧气0.05~0.08slpm、硅烷0.01~0.02slpm、乙烯1~1.1slpm)通过第一喷嘴13通入第一镀膜室14内,使玻璃管上形成一层致密的二氧化硅硬膜;将第二镀膜组件设置在100~280℃的区域内,将吐温80与水按1:25的比例混合,以4.3l/h的流量喷涂到玻璃管表面,在二氧化硅硬膜外层再形成一层皂化软膜。

51.本实施例提供的中硼玻璃管在线镀膜装置的有益效果是:与现有技术相比,本实施例提供的中硼玻璃管在线镀膜装置能够在玻璃管上依次镀上一层二氧化硅硬膜和一层造化软膜;软膜一方面用来避免玻璃管在初切的过程中产生过多的玻璃碎屑,导致玻璃管被划伤,另一方面用来避免辊道将玻璃管划伤;二氧化硅硬膜用来避免软膜汽化消失后,玻璃管在运输过程中彼此碰撞、摩擦,造成划伤;同时皂化软膜的消失,使玻璃管表面膜层足够薄,提高了玻璃管的透过率。

52.如图1至图5所示,在一种具体的实施方式中,第一镀膜组件包括第一架体10、环形架11、若干进气管12和若干第一喷嘴13;第一架体10中部设有贯穿第一架体10两侧的第一

镀膜室14,第一镀膜室14的两端适于与中硼玻璃管密封连接;第一架体10内部还设有环形腔室15,环形腔室15和第一镀膜室14之间还设有环形槽,环形槽与环形腔室15连通;环形架11穿过环形槽与第一架体10转动密封连接,环形架11与环形腔室15之间形成密封腔,若干第一喷嘴13设在环形架11上与密封腔连通;环形架11上周圈布设有若干挡板16,若干挡板16均设在密封腔内,若干第一进气管12均一端穿过第一架体10与环形腔室15连通,适于向密封腔内通入气体,吹动挡板16进而驱动环形架11相对第一架体10转动。

53.具体的,第一喷嘴13为三个,围绕玻璃管均匀布设在环形架11上;进气管12为三个,均匀布设在第一架体10外侧,均一端穿入环形腔室15内部;工作时,混合气体分别通过三个进气管12通入密封腔内,并通过吹动环形架11上的挡板16驱动环形架11转动,进而带动第一喷嘴13围绕玻璃管转动,使其喷涂更加均匀,提高玻璃管镀膜的质量。

54.如图1至图7所示,在一种具体的实施方式中,第二镀膜组件包括第二架体20和若干第二喷嘴21,第二架体20中部设有贯穿第二架体20两侧的第二镀膜室22,第二镀膜室22的两端适于与中硼玻璃管密封连接,若干第二喷嘴21设在第二镀膜室22内,与第二架体20连接;牵引组件包括牵引辊31和若干托辊32,牵引辊31设在第一镀膜组件和第二镀膜组件之间,若干托辊32设在第一镀膜组件远离牵引辊31和一侧和第二镀膜组件远离牵引辊31的一侧;若干第二喷嘴21也为三个,围绕玻璃管均匀布设在第二架体20上。

55.需要说明的是,为了提高玻璃管的透过率,二氧化硅硬膜不能太厚,如果二氧化硅硬膜在生产线上被磨损,在后期运输过程中还可能会导致玻璃管被划伤,且二氧化硅硬膜不能减少玻璃管在初切的过程中产生的碎屑;因此需要在二氧化硅硬膜外层再镀一层皂化软膜,作为牺牲膜,以在初切的过程中减少玻璃碎屑同时保护二氧化硅硬免受磨损。

56.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1