一种低介电石榴石型微波介质陶瓷材料及其制备方法

1.本发明属于电子信息功能材料制备技术领域,具体涉及一种低介电石榴石型微波介质陶瓷材料及其制备方法。

背景技术:

2.5g是新一代移动无线通信技术,具有高带宽、低时延等特点。微波介质陶瓷(mwdc)作为关键材料,因其在谐振器、多路复用器、滤波器、天线等器件中的广泛应用而备受关注。随着5g通信技术的快速发展,介电材料应具备低介电常数(εr)、高品质因数(以q

×

f值衡量,q为品质因数,f为介质谐振频率)和接近零的谐振频率温度系数(τf)以减少信号传输延迟时间,提高频率选择特性和实现微波设备的高可靠性。

3.其中,y3al5o

12

(yag)微波介质陶瓷因具有低介电与高品质因数的特点,在5g移动通信中备受关注,其微波介电性能在2009年首次被报告,在1650℃下烧结24h后得到最佳介电性能:εr=10.5,q

×

f=440000ghz,τf=-66ppm/℃。然而超高的烧结温度和较长的烧结时间产生大量的能源消耗,不符合当前低碳环保的理念,而且其较大的负频率温度系数不利于器件的温度稳定性。

技术实现要素:

4.本发明的目的在于提供一种低介电石榴石型微波介质陶瓷材料及其制备方法,本发明采用不同浓度的ca

2+-si

4+

复合离子对协同掺杂取代y3al5o

12

中的a位点y

3+

和c位点的al

3+

,制备得到y

3-x

ca

x

al

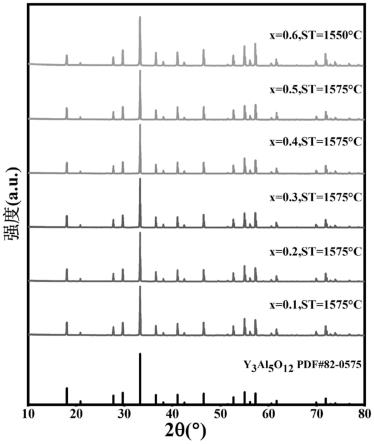

(oct)2

al

(tet)3-x

si

xo12

(0.1≤x≤0.6)陶瓷材料,显著地降低以往y3al5o

12

陶瓷材料的烧结致密化温度且大大降低了陶瓷的烧结时长,同时微波介电性能良好,品质因数也有明显的提升。

5.本发明提供了一种低介电石榴石型微波介质陶瓷材料,主相为石榴石结构,陶瓷材料的化学式为y

3-x

ca

x

al

(oct)2

al

(tet)3-x

si

xo12

,其中,0.1≤x≤0.6。

6.优选的,陶瓷材料的相对介电常数εr为8.3~9.3。

7.优选的,陶瓷材料的品质因数q

×

f为40177ghz~76359ghz。

8.优选的,陶瓷材料的谐振频率温度系数τf为-29ppm/℃~-42ppm/℃。

9.本发明还提供了一种低介电石榴石型微波介质陶瓷材料的制备方法,包括以下步骤:

10.步骤1:按y

3-x

ca

x

al

(oct)2

al

(tet)3-x

si

xo12

,0.1≤x≤0.6的化学计量比称量纯度99.9%的y2o3、caco3、al2o3、sio2,将y2o3、caco3、al2o3、sio2在100℃下烘干12h以上;

11.步骤2:将步骤1获得的原料添加助剂进行球磨,然后烘干,过筛,获得混合粉料;

12.步骤3:将混合粉料放入高温炉,先以4℃/min的升温速率升至1350℃保温4h,后以4℃/min的降温速率降至800℃后自然冷却;

13.步骤4:将步骤3获得的粉料加入助剂进行球磨,然后烘干,再次获得混合粉料;

14.步骤5:往步骤4获得的混合粉料加入粘合剂,研磨使其混合均匀,再次过筛,得到

干燥粉料;

15.步骤6:称取2.5g干燥粉料,倒入钢制模具内压制得到陶瓷生坯;

16.步骤7:将陶瓷生坯放入高温炉,以4℃/min的升温速率升至800℃保温4h以排出粘合剂,然后对陶瓷生坯烧结,当烧结温度为1475℃~1500℃,则以4℃/min的升温速率升至烧结温度,烧结时间5h,再以4℃/min的降温速率降至800℃后自然冷却,获得陶瓷材料;当烧结温度为1500℃~1650℃,先以4℃/min的升温速率升至1500℃,后以2℃/min的升温速率升至烧结温度,烧结时间5h,然后以2℃/min的降温速率降至1500℃,再次以4℃/min的降温速率降至800℃后自然冷却,获得陶瓷材料。

17.优选的,步骤2的具体操作为:将步骤1获得的原料加入助剂进行球磨,转速220r/min,球磨12小时,将球磨后获得的混合浆料放入干燥箱在80℃下烘干至恒重,过100目尼龙筛,获得混合粉料。

18.优选的,步骤4的具体操作为:将步骤3获得的粉料加入助剂进行球磨,转速220r/min,球磨12小时,将获得的浆料放入干燥箱在80℃下烘干至恒重,再次获得混合粉料;

19.优选的,步骤2和4中,助剂为无水乙醇,球磨机为行星式球磨机。

20.优选的,步骤5中,粘合剂为2.5ml~3ml、浓度为5wt%的聚乙烯醇溶液。

21.优选的,步骤6中,压制压强为100mpa,压制时间为1min。

22.优选的,陶瓷生坯直径为12~13mm,高度为6~8mm。

23.本发明的有益效果:

24.本发明采用不同浓度的ca

2+-si

4+

复合离子对协同掺杂取代y3al5o

12

中的a位点y

3+

和c位点的al

3+

,制备得到y

3-x

ca

x

al

(oct)2

al

(tet)3-x

si

xo12

(0.1≤x≤0.6)陶瓷材料,显著地降低以往y3al5o

12

陶瓷材料的烧结致密化温度且大大降低了陶瓷的烧结时长,同时陶瓷材料的相对介电常数εr为8.3~9.3,谐振频率温度系数τf为-29ppm/℃~-42ppm/℃,微波介电性能良好。

25.本发明制备的y

3-x

ca

x

al

(oct)2

al

(tet)3-x

si

xo12

(0.1≤x≤0.6)陶瓷材料的品质因数q

×

f为40177ghz~76359ghz,具有明显的提升。

附图说明

26.图1为本发明实施例1~6制备得到的y

3-x

ca

x

al

(oct)2

al

(tet)3-x

si

xo12

(0.1≤x≤0.6)陶瓷样品的x射线衍射曲线图。

27.图2为本发明实施例1~6制备得到的y

3-x

ca

x

al

(oct)2

al

(tet)3-x

si

xo12

(0.1≤x≤0.6)陶瓷样品的相对密度曲线图。

28.图3为本发明实施例1~6制备得到的y

3-x

ca

x

al

(oct)2

al

(tet)3-x

si

xo12

(0.1≤x≤0.6)陶瓷样品的相对密度图。

29.图4为本发明实施例1~6制备得到的y

3-x

ca

x

al

(oct)2

al

(tet)3-x

si

xo12

(0.1≤x≤0.6)陶瓷样品的品质因数图。

30.图5为本发明实施例1~6制备得到的y

3-x

ca

x

al

(oct)2

al

(tet)3-x

si

xo12

(0.1≤x≤0.6)陶瓷样品的谐振频率温度系数图。

具体实施方式

31.以下通过特定的具体实例来说明本次发明的实施方式。本领域的技术人员可以通过本说明书的内容理解本发明的优点和功效。

32.实施例1

33.y

2.9

ca

0.1

al

(oct)2

al

(tet)2.9

si

0.1o12

微波介质陶瓷材料制备,包括以下步骤:

34.步骤1:按y

2.9

ca

0.1

al

(oct)2

al

(tet)2.9

si

0.1o12

的化学计量比称量纯度99.9%的y2o3、caco3、al2o3、sio2,采用精密电子天平称量,其中,将y2o3、caco3、al2o3、sio2置入高温烘箱在100℃下烘干12h以上。

35.步骤2:将称取的原料放入行星式球磨机球磨,加入适量的无水乙醇作为液态介质及二氧化锆小球作为研磨介质,转速220r/min,球磨12小时,得到混合浆料,将混合浆料倒在陶瓷盘上,放入干燥箱在80℃下烘干至恒重,过100目尼龙筛,获得混合粉料。

36.步骤3:将混合粉料放入氧化铝坩埚,盖上坩埚盖,放入高温炉,先以4℃/min的升温速率升至1350℃保温4h。

37.步骤4:将步骤3获得的粉料用行星式球磨机球磨,加入适量的无水乙醇,转速220r/min,球磨12小时,得到混合浆料,将混合浆料倒在陶瓷盘上,放入干燥箱在80℃下烘干至恒重,再次获得混合粉料。

38.步骤5:往步骤4获得的混合粉料中加入2.5ml~3ml的浓度为5wt%的聚乙烯醇(pva)溶液,研磨使其混合均匀,再次过100目尼龙筛,得到干燥粉料。

39.步骤6:称取约2.5g的干燥粉料倒入钢制模具内用压片机压制,在100mpa的压强下保持1min,得到直径12mm、高度7mm的陶瓷生坯。

40.步骤7:将陶瓷生坯置于氧化铝垫板上,盖上坩埚,置入高温炉,以4℃/min的升温速率升至800℃保温4h,以排出pva,然后以4℃/min的升温速率升至1500℃,再次以2℃/min的升温速率升至烧结温度1575℃,烧结时间5h,然后以2℃/min的降温速率降至1500℃,再次以4℃/min的降温速率降至800℃后自然冷却。

41.步骤8:将烧结后的陶瓷样品用抛光机进行陶瓷表面研磨抛光处理,然后再超声清洗处理,烘干,之后性能检测,包装。

42.实施例2

43.y

2.8

ca

0.2

al

(oct)2

al

(tet)2.8

si

0.2o12

微波介质陶瓷材料制备,包括以下步骤:

44.步骤1:按y

2.8

ca

0.2

al

(oct)2

al

(tet)2.8

si

0.2o12

的化学计量比称量纯度99.9%的y2o3、caco3、al2o3、sio2,采用精密电子天平称量,其中,将y2o3、caco3、al2o3、sio2置入高温烘箱在100℃下烘干12h以上。

45.步骤2:将称取的原料放入行星式球磨机球磨,加入适量的无水乙醇作为液态介质及二氧化锆小球作为研磨介质,转速220r/min,球磨12小时,得到混合浆料,将混合浆料倒在陶瓷盘上,放入干燥箱在80℃下烘干至恒重,过100目尼龙筛,获得混合粉料。

46.步骤3:将混合粉料放入氧化铝坩埚,盖上坩埚盖,放入高温炉,先以4℃/min的升温速率升温至1350℃保温4h。

47.步骤4:将步骤3获得的粉料用行星式球磨机球磨,加入适量的无水乙醇,转速220r/min,球磨12小时,得到混合浆料,将混合浆料倒在陶瓷盘上,放入干燥箱在80℃下烘干至恒重,再次获得混合粉料。

48.步骤5:往步骤4获得的混合粉料中加入2.5ml~3ml的浓度为5wt%的聚乙烯醇(pva)溶液,研磨使其混合均匀,再次过100目尼龙筛,得到干燥粉料。

49.步骤6:称取约2.5g的干燥粉料倒入钢制模具内用压片机压制,在100mpa的压强下保持1min,得到直径12mm、高度7mm的陶瓷生坯。

50.步骤7:将陶瓷生坯置于氧化铝垫板上,盖上坩埚,置入高温炉,以4℃/min的升温速率升至800℃保温4h以排出pva,然后以4℃/min的升温速率升至1500℃,再次以2℃/min的升温速率升至烧结温度1575℃,烧结时间5h,然后以2℃/min的降温速率降至1500℃,再次以4℃/min的降温速率降到800℃后自然冷却。

51.步骤8:将烧结后的陶瓷样品用抛光机进行陶瓷表面研磨抛光处理,然后再超声清洗处理,烘干,之后性能检测,包装。

52.实施例3

53.y

2.7

ca

0.3

al

(oct)2

al

(tet)2.7

si

0.3o12

微波介质陶瓷材料制备,包括以下步骤:

54.步骤1:按y

2.7

ca

0.3

al

(oct)2

al

(tet)2.7

si

0.3o12

的化学计量比称量纯度99.9%的y2o3、caco3、al2o3、sio2,采用精密电子天平称量,其中,将y2o3、caco3、al2o3、sio2置入高温烘箱在100℃下烘干12h以上。

55.步骤2:将称取的原料放入行星式球磨机球磨,加入适量的无水乙醇作为液态介质及二氧化锆小球作为研磨介质,转速220r/min,球磨12小时,得到混合浆料,将混合浆料倒在陶瓷盘上,放入干燥箱在80℃下烘干至恒重,过100目尼龙筛,获得混合粉料。

56.步骤3:将混合粉料放入氧化铝坩埚,盖上坩埚盖,放入高温炉,先以4℃/min的升温速率升温至1350℃保温4h。

57.步骤4:将步骤3获得的粉料用行星式球磨机球磨,加入适量的无水乙醇,转速220r/min,球磨12小时,得到混合浆料,将混合浆料倒入陶瓷盘上,放入干燥箱在80℃下烘干至恒重,再次获得混合粉料。

58.步骤5:往步骤4获得的混合粉料中加入2.5ml~3ml的浓度为5wt%的聚乙烯醇(pva)溶液,研磨使其混合均匀,再次过100目尼龙筛,得到干燥粉料。

59.步骤6:称取约2.5g的干燥粉料倒入钢制模具内用压片机压制,在100mpa的压强下保持1min,得到直径12mm、高度7mm的陶瓷生坯。

60.步骤7:将陶瓷生坯置于氧化铝垫板,盖上坩埚,置入高温炉,以4℃/min的升温速率升至800℃保温4h,以排出pva,然后以4℃/min的升温速率升至1500℃,再次以2℃/min的升温速率升至1575℃,保温5h,然后以2℃/min的降温速率降至1500℃,再次以4℃/min的降温速率降至800℃后自然冷却。

61.步骤8:将烧结后的陶瓷样品用抛光机进行陶瓷表面研磨抛光处理,然后再超声清洗处理,烘干,之后性能检测,包装。

62.实施例4

63.y

2.6

ca

0.4

al

(oct)2

al

(tet)2.6

si

0.4o12

微波介质陶瓷材料的制备,包括以下步骤:

64.步骤1:按y

2.6

ca

0.4

al

(oct)2

al

(tet)2.6

si

0.4o12

的化学计量比称量纯度99.9%的y2o3、caco3、al2o3、sio2,采用精密电子天平称量,其中,将y2o3、caco3、al2o3、sio2置入高温烘箱在100℃下烘干12h以上。

65.步骤2:将称取的原料放入行星式球磨机球磨,加入适量的无水乙醇作为液态介质

及二氧化锆小球作为研磨介质,转速220r/min,球磨12小时,得到混合浆料,将混合浆料倒在陶瓷盘上,放入干燥箱在80℃下烘干至恒重,过100目尼龙筛,获得混合粉料。

66.步骤3:将混合粉料放入氧化铝坩埚,盖上坩埚盖,放入高温炉,先以4℃/min的升温速率升至1350℃保温4h。

67.步骤4:将步骤3获得的粉料用行星式球磨机球磨,加入适量的无水乙醇,转速220r/min,球磨12小时,得到混合浆料,将混合浆料倒在陶瓷盘上,放入干燥箱在80℃下烘干至恒重,再次获得混合粉料。

68.步骤5:往步骤4获得的混合粉料中加入2.5ml~3ml的浓度为5wt%的聚乙烯醇(pva)溶液,研磨使其混合均匀,再次过100目尼龙筛,得到干燥粉料。

69.步骤6:称取约2.5g的干燥粉料倒入钢制模具内用压片机压制,在100mpa的压强下保持1min,得到直径12mm、高度7mm的陶瓷生坯。

70.步骤7:将陶瓷生坯置于氧化铝垫板上,盖上坩埚,置入高温炉,以4℃/min的升温速率升至800℃保温4h,以排出pva,然后以4℃/min的升温速率升至1500℃,再次以2℃/min的升温速率升至烧结温度1575℃/min,烧结时间5h,然后以2℃/min的降温速率降至1500℃,再次以4℃/min的降温速率降至800℃后自然冷却。

71.步骤8:将烧结后的陶瓷样品用抛光机进行陶瓷表面研磨抛光处理,然后再超声清洗处理,烘干,之后性能检测,包装。

72.实施例5

73.y

2.5

ca

0.5

al

(oct)2

al

(tet)2.5

si

0.5o12

微波介质陶瓷材料制备,包括以下步骤:

74.步骤1:按y

2.5

ca

0.5

al

(oct)2

al

(tet)2.5

si

0.5o12

的化学计量比称量纯度99.9%的y2o3、caco3、al2o3、sio2,采用精密电子天平称量,其中,将y2o3、caco3、al2o3、sio2置入高温烘箱在100℃下烘干12h以上。

75.步骤2:将称取的原料放入行星式球磨机球磨,加入适量的无水乙醇作为液态介质及二氧化锆小球作为研磨介质,转速220r/min,球磨12小时,得到混合浆料,将混合浆料倒在陶瓷盘上,放入干燥箱在80℃下烘干至恒重,过100目尼龙筛,获得混合粉料。

76.步骤3:将混合粉料放入氧化铝坩埚,盖上坩埚盖,放入高温炉,先以4℃/min的升温速率升至1350℃保温4h。

77.步骤4:将步骤3获得的粉料用行星式球磨机球磨,加入适量的无水乙醇,转速220r/min,球磨12小时,得到混合浆料,将混合浆料倒在陶瓷盘上,放入干燥箱在80℃下烘干至恒重,再次获得混合粉料。

78.步骤5:往步骤4获得的混合粉料中加入2.5ml~3ml的浓度为5wt%的聚乙烯醇(pva)溶液,研磨使其混合均匀,再次过100目尼龙筛,得到干燥粉料。

79.步骤6:称取约2.5g的干燥粉料倒入钢制模具内用压片机压制,在100mpa的压强下保持1min,得到直径12mm、高度7mm的陶瓷生坯。

80.步骤7:将陶瓷生坯置于氧化铝垫板上,盖上坩埚,置入高温炉,以4℃/min的升温速率升至800℃保温4h,以排出pva,然后以4℃/min的升温速率升至1500℃,再次以2℃/min的升温速率升至烧结温度1575℃,烧结时间5h,然后以2℃/min的降温速率降至1500℃,再次以4℃/min的降温速率降至800℃后自然冷却。

81.步骤8:将烧结后的陶瓷样品用抛光机进行陶瓷表面研磨抛光处理,然后再超声清

洗处理,烘干,之后性能检测,包装。

82.实施例6

83.y

2.4

ca

0.6

al

(oct)2

al

(tet)2.4

si

0.6o12

微波介质陶瓷材料制备,包括以下步骤:

84.步骤1:按y

2.4

ca

0.6

al

(oct)2

al

(tet)2.4

si

0.6o12

的化学计量比称量纯度99.9%的y2o3、caco3、al2o3、sio2,采用精密电子天平称量,其中,将y2o3、caco3、al2o3、sio2置入高温烘箱在100℃下烘干12h以上。

85.步骤2:将称取的原料放入行星式球磨机球磨,加入适量的无水乙醇作为液态介质及二氧化锆小球作为研磨介质,转速220r/min,球磨12小时,得到混合浆料,将混合浆料倒在陶瓷盘上,放入干燥箱在80℃下烘干至恒重,过100目尼龙筛,获得混合粉料。

86.步骤3:将混合粉料放入氧化铝坩埚,盖上坩埚盖,放入高温炉,先以4℃/min的升温速率升至1350℃保温4h。

87.步骤4:将步骤3获得的粉料用行星式球磨机球磨,加入适量的无水乙醇,转速220r/min,球磨12小时,得到混合浆料,将混合浆料倒在陶瓷盘上,放入干燥箱在80℃下烘干至恒重,再次获得混合粉料。

88.步骤5:往步骤4获得的混合粉料中加入2.5ml~3ml的浓度为5wt%的聚乙烯醇(pva)溶液,研磨使其混合均匀,再次过100目尼龙筛,得到干燥粉料。

89.步骤6:称取约2.5g的干燥粉料倒入钢制模具内用压片机压制,在100mpa的压强下保持1min,得到直径12mm、高度7mm的陶瓷生坯。

90.步骤7:将陶瓷生坯置于氧化铝垫板,盖上坩埚,置入高温炉,以4℃/min的升温速率升至800℃保温4h,以排出pva,然后以4℃/min的升温速率升至1500℃,再次以2℃/min的升温速率升至烧结温度1550℃,烧结时间5h,然后以2℃/min的降温速率降至1500℃,再次以4℃/min的降温速率降至800℃后自然冷却。

91.步骤8:将烧结后的陶瓷样品用抛光机进行陶瓷表面研磨抛光处理,然后再超声清洗处理,烘干,之后性能检测,包装。

92.实施例1-6所制备的y

3-x

ca

x

al

(oct)2

al

(tet)3-x

si

xo12

陶瓷的微波介电性能的测试结果如表1所示。

93.表1实施例1-6的陶瓷样品化学组成、烧结温度、烧结时间、微波介电性性能

[0094][0095]

图1示出了实施例1~6中y

3-x

ca

x

al

(oct)2

al

(tet)3-x

si

xo12

陶瓷在最佳烧结温度下烧结陶瓷的粉末xrd图。由图1可以看出,实施例1~6均显示出空间群ia-3d的石榴石结构,所有衍射峰的位置与晶体结构数据库的标准卡片82-0575特征峰完全匹配,这表明在实施例1~6中的陶瓷都是单相石榴石固溶体陶瓷,证明ca

2+

和si

4+

掺杂进了石榴石(y3al5o

12

)晶体结构中。

[0096]

图2给出了实施例1~6在最佳烧结温度点的陶瓷相对密度曲线,可以看到所有陶瓷在最佳温度点烧结的相对密度均大于百分之九十四,表明所有的烧结陶瓷均有一个较高的致密度。相对密度呈现先增大后减小的趋势,在实施例5中达到最高大约为99%。

[0097]

图3给出实施例1~6中y

3-x

ca

x

al

(oct)2

al

(tet)3-x

si

xo12

陶瓷的相对介电常数随组分x的变化曲线,陶瓷相对介电常数εr范围在8.3~9.3之间。

[0098]

图4示出了实施例1~6中y

3-x

ca

x

al

(oct)2

al

(tet)3-x

si

xo12

陶瓷的品质因数q

×

f随组分x的变化曲线图。ca-si取代y-al显著地提高了组分的品质因数q

×

f值,在x=0.5处达到最大值76359ghz。

[0099]

图5给出实施例1~6中y

3-x

ca

x

al

(oct)2

al

(tet)3-x

si

xo12

陶瓷的谐振频率温度系数τf数值随组分x的变化曲线图,τf范围在-42ppm/℃~-29ppm/℃之间。

[0100]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1