一种合成墨玉石制备耐热陶瓷煲方法与流程

1.本发明属于耐热陶瓷煲制造领域,具体涉及一种合成墨玉石制备耐热陶瓷煲方法。

背景技术:

2.为了满足人们保留食物营养的烹饪需求,陶瓷煲越来越收到人们的欢迎,在对于陶瓷煲的日常使用过程中,其耐热属性是判断陶瓷煲质量的一个关键点。

3.莫来石热膨胀系数较小,绝热性好,并具有较好的抗热震性能;堇青石具有热膨胀系数小,抗热震稳定性好等优点。目前已经有将莫来石-堇青石复合物应用于陶瓷中提高其耐热性的相关技术,但是在实际生产中未对原料粉末进行充分均匀地混合,使得烧结过程中由于原料分布不均匀导致影响陶瓷成品耐热性能。

技术实现要素:

4.本发明提供一种合成墨玉石制备耐热陶瓷煲方法,解决现有技术中未对原料粉末进行充分均匀地混合,使得烧结过程中由于原料分布不均匀导致影响陶瓷成品耐热性能的问题。

5.为达到上述目的,本发明采用的技术方案如下:

6.一种合成墨玉石制备耐热陶瓷煲方法,包括如下步骤:

7.s1:将15-20份莫来石、25-35份石英、5-10份氧化锆,35-40份高岭土、5-10份堇青石、10-15份废瓷片和20-30份石墨混合后加入球磨机,再向球磨机中加入清水,对原料进行球磨,得到泥浆;

8.s2:将s1步骤制得的泥浆经过湿法除铁,再向处理后的泥浆中加入pva,进行充分搅拌后进行喷雾干燥造粒,经过160目的筛板,制得混合物料;

9.s3:将制得的混合物料装入球形混匀装置中,球形混匀装置转动会将混合物料进一步进行混匀;

10.s4:将混合物料经过导向管流入煲型模具中,通过压力机对在煲型模具中混合物料进行干压成型,制得坯体;

11.s5:将坯体放在烧结窑中进行烧结,制得陶瓷煲胎体;

12.s6:将陶瓷煲胎体加热至70-90℃,将陶瓷釉通过喷枪喷在陶瓷煲胎体内部,再将喷釉的陶瓷煲胎体自然冷却;

13.s7:将喷釉完成的陶瓷煲胎体再次放置在烧结窑中,把烧结窑的温度升高至1000-1050℃,并保持该温度烧结6h,烧成后冷却至室温,制得陶瓷煲成品。

14.进一步地,所述步骤s3中,球形混匀装置在伺服电机和齿轮组的作用下,能够实现旋转和自转,并且球形混匀装置的中心轴至少连接有八片160目的扇形筛板。

15.进一步地,所述步骤s4中,导流管为螺旋形,且其上至少设置有3个恒温加热板。

16.进一步地,所述步骤s4中,压力机施加的压力为90-140mpa。

17.进一步地,所述步骤s7中烧结的具体方法为:

18.先将烧结窑进行抽真空处理,从室温缓慢上升至300℃,保温3-5h,期间坯体内残余水分和挥发的有机物会散发出来;

19.再向烧结窑内通入氮气,对烧结窑施加30mpa的压力,并将烧结窑内的温度升高至1250℃,保温6h;

20.然后将烧结窑内的温度升高至1400℃,保温5h;

21.最后将烧结窑切断热源,自然冷却16h。

22.进一步地,所述步骤s6的喷釉处理,具体步骤如下:选用的陶瓷釉,烧成温度1250-1300℃。

23.进一步地,对陶瓷煲成品外壁进行艺术加工。

24.与现有技术相比,本发明具有如下优点:

25.1、本发明通过设置球形混匀装置,对原料粉末进行不断地混匀,避免其中一种原料聚集在一个区域,影响后续烧结过程中莫来石-堇青石复合物的生成。

26.2、本发明通过在混合物料成型前进行分散加热,增强pva的粘结性能,方便后续混合物料的成型。

27.3、本发明通过加入氧化锆,使得在烧结过程中产生氧化锆-莫来石复合物和游离锆石,进一步增强陶瓷煲成品的耐热性能。

附图说明

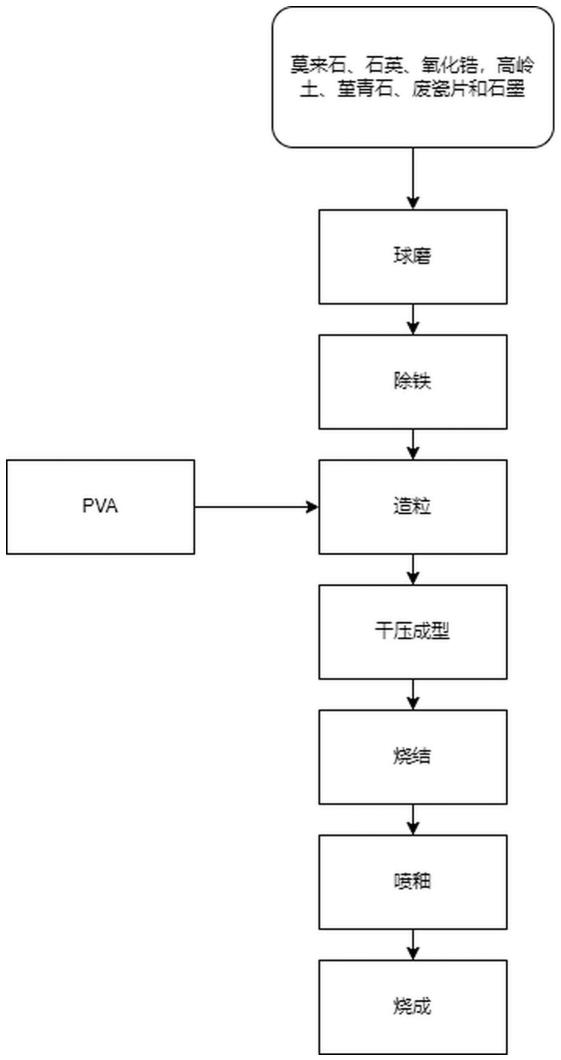

28.图1为一种合成墨玉石制备耐热陶瓷煲方法的流程图。

具体实施方式

29.为使本发明的目的、技术方案和优点更加明白清楚,结合具体实施方式,对本发明做进一步描述,但是本发明并不限于这些实施例。需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。在本发明中,若非特指,所有的份、百分比均为质量单位,所采用的设备和原料等均可从市场购得或是本领域常用的。下述实施例中的方法,如没有特别说明,均为本领域的常规方法。

30.下面结合附图对本发明的具体实施例做详细说明。

31.实施例1

32.一种合成墨玉石制备耐热陶瓷煲方法,如图1所示,包括以下步骤:

33.s1:将15份莫来石、25份石英、5份氧化锆,35份高岭土、10份堇青石、10份废瓷片和25份石墨混合后加入球磨机,再向球磨机中加入清水,对原料进行球磨,得到泥浆;

34.s2:将s1步骤制得的泥浆经过湿法除铁,再向处理后的泥浆中加入pva,pva作为粘接剂,能够方便后续陶瓷煲的成型,进行充分搅拌后进行喷雾干燥造粒,经过160目的筛板,制得混合物料;

35.s3:将制得的混合物料装入球形混匀装置中,球形混匀装置的中心轴连接有八片160目的扇形筛板,球形混匀装置在伺服电机和齿轮组的作用下,能够实现旋转和自转,混合物料在球形混匀装置中经过扇形筛板不断分散和聚集,球形混匀装置能够将混合物料进一步进行混匀,避免其中一种原料聚集在一个区域;

36.s4:将混合物料经过导向管流入煲型模具中,导流管为螺旋形,且其上设置有3个恒温加热板,混合物料在导向管中的流动速度较慢,当混合物料流动时,恒温加热板对混合物料进行加热干燥,增强pva的粘结性能,通过压力机对在煲型模具中的混合物料进行干压成型,压力机的工作条件为120mpa,制得坯体;

37.s5:将坯体放在烧结窑,先将烧结窑进行抽真空处理,从室温缓慢上升至300℃,保温3-5h,期间坯体内残余水分和挥发的有机物会散发出来;再向烧结窑内通入氮气,对烧结窑施加30mpa的压力,并将烧结窑内的温度升高至1250℃,保温6h,期间会生成莫来石-堇青石复合物,大幅度提高耐热性能;然后将烧结窑内的温度升高至1400℃,保温5h,期间产生的游离锆石会进一步增强耐热性能;最后将烧结窑切断热源,自然冷却16h,制得陶瓷煲胎体;

38.s6:将陶瓷煲胎体加热至80℃,将陶瓷釉通过喷枪喷在陶瓷煲胎体内部,陶瓷釉的烧成温度为1270℃,再将喷釉的陶瓷煲胎体自然冷却;

39.s7:将喷釉完成的陶瓷煲胎体再次放置在烧结窑中,把烧结窑的温度升高至1000℃,并保持该温度烧结6h,烧成后冷却至室温,制得陶瓷煲成品;

40.通过上述步骤制得的陶瓷煲产品,材质为合成墨玉石,较为美观,并且在烧结过程中,会形成莫来石-堇青石复合物和氧化锆-莫来石复合物,极大的增强耐热性能,将上述制得的陶瓷煲成品升温至600℃,再迅速淋入20℃的凉水,重复三次,陶瓷煲成品未开裂。

41.实施例2

42.一种合成墨玉石制备耐热陶瓷煲方法,包括以下步骤:

43.s1:将20份莫来石、25份石英、5份氧化锆,35份高岭土、5份堇青石、10份废瓷片和25份石墨混合后加入球磨机,再向球磨机中加入清水,对原料进行球磨,得到泥浆;

44.s2:将s1步骤制得的泥浆经过湿法除铁,再向处理后的泥浆中加入pva,pva作为粘接剂,能够方便后续陶瓷煲的成型,进行充分搅拌后进行喷雾干燥造粒,经过160目的筛板,制得混合物料;

45.s3:将制得的混合物料装入球形混匀装置中,球形混匀装置的中心轴连接有八片160目的扇形筛板,球形混匀装置在伺服电机和齿轮组的作用下,能够实现旋转和自转,混合物料在球形混匀装置中经过扇形筛板不断分散和聚集,球形混匀装置能够将混合物料进一步进行混匀,避免其中一种原料聚集在一个区域;

46.s4:将混合物料经过导向管流入煲型模具中,导流管为螺旋形,且其上设置有3个恒温加热板,混合物料在导向管中的流动速度较慢,当混合物料流动时,恒温加热板对混合物料进行加热干燥,增强pva的粘结性能,通过压力机对在煲型模具中的混合物料进行干压成型,压力机的工作条件为120mpa,制得坯体;

47.s5:将坯体放在烧结窑,先将烧结窑进行抽真空处理,从室温缓慢上升至300℃,保温3-5h,期间坯体内残余水分和挥发的有机物会散发出来;再向烧结窑内通入氮气,对烧结窑施加30mpa的压力,并将烧结窑内的温度升高至1250℃,保温6h,期间会生成莫来石-堇青石复合物,大幅度提高耐热性能;然后将烧结窑内的温度升高至1400℃,保温5h,期间产生的游离锆石会进一步增强耐热性能;最后将烧结窑切断热源,自然冷却16h,制得陶瓷煲胎体;

48.s6:将陶瓷煲胎体加热至80℃,将陶瓷釉通过喷枪喷在陶瓷煲胎体内部,陶瓷釉的

烧成温度为1270℃,再将喷釉的陶瓷煲胎体自然冷却;

49.s7:将喷釉完成的陶瓷煲胎体再次放置在烧结窑中,把烧结窑的温度升高至1000℃,并保持该温度烧结6h,烧成后冷却至室温,制得陶瓷煲成品;

50.通过上述步骤制得的陶瓷煲产品,材质为合成墨玉石,较为美观,并且在烧结过程中,会形成莫来石-堇青石复合物和氧化锆-莫来石复合物,极大的增强耐热性能,将上述制得的陶瓷煲成品升温至600℃,再迅速淋入20℃的凉水,重复三次,陶瓷煲成品未开裂。

51.实施例3

52.一种合成墨玉石制备耐热陶瓷煲方法,包括以下步骤:

53.s1:将10份莫来石、25份石英、10份氧化锆,35份高岭土、10份堇青石、10份废瓷片和25份石墨混合后加入球磨机,再向球磨机中加入清水,对原料进行球磨,得到泥浆;

54.s2:将s1步骤制得的泥浆经过湿法除铁,再向处理后的泥浆中加入pva,pva作为粘接剂,能够方便后续陶瓷煲的成型,进行充分搅拌后进行喷雾干燥造粒,经过160目的筛板,制得混合物料;

55.s3:将制得的混合物料装入球形混匀装置中,球形混匀装置的中心轴连接有八片160目的扇形筛板,球形混匀装置在伺服电机和齿轮组的作用下,能够实现旋转和自转,混合物料在球形混匀装置中经过扇形筛板不断分散和聚集,球形混匀装置能够将混合物料进一步进行混匀,避免其中一种原料聚集在一个区域;

56.s4:将混合物料经过导向管流入煲型模具中,导流管为螺旋形,且其上设置有3个恒温加热板,混合物料在导向管中的流动速度较慢,当混合物料流动时,恒温加热板对混合物料进行加热干燥,增强pva的粘结性能,通过压力机对在煲型模具中的混合物料进行干压成型,压力机的工作条件为120mpa,制得坯体;

57.s5:将坯体放在烧结窑,先将烧结窑进行抽真空处理,从室温缓慢上升至300℃,保温3-5h,期间坯体内残余水分和挥发的有机物会散发出来;再向烧结窑内通入氮气,对烧结窑施加30mpa的压力,并将烧结窑内的温度升高至1250℃,保温6h,期间会生成莫来石-堇青石复合物,大幅度提高耐热性能;然后将烧结窑内的温度升高至1400℃,保温5h,期间产生的游离锆石会进一步增强耐热性能;最后将烧结窑切断热源,自然冷却16h,制得陶瓷煲胎体;

58.s6:将陶瓷煲胎体加热至80℃,将陶瓷釉通过喷枪喷在陶瓷煲胎体内部,陶瓷釉的烧成温度为1270℃,再将喷釉的陶瓷煲胎体自然冷却;

59.s7:将喷釉完成的陶瓷煲胎体再次放置在烧结窑中,把烧结窑的温度升高至1000℃,并保持该温度烧结6h,烧成后冷却至室温,制得陶瓷煲成品;

60.通过上述步骤制得的陶瓷煲产品,材质为合成墨玉石,较为美观,并且在烧结过程中,会形成莫来石-堇青石复合物和氧化锆-莫来石复合物,极大的增强耐热性能,将上述制得的陶瓷煲成品升温至600℃,再迅速淋入20℃的凉水,重复三次,陶瓷煲成品未开裂。

61.上述实施例仅是本发明的较优实施方式,凡是依据本发明的技术实质对以上实施例所做的任何简单修饰、修改及替代变化,均属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1