一种便于定位的复投器的制作方法

1.本实用新型属于直拉单晶复投辅助装置技术领域,尤其是涉及一种便于定位的复投器。

背景技术:

2.现有中国公开专利cn201920750922.2一种新型直拉单晶用复投器和cn202021696656.9一种半导体级直拉复投筒,所提出的复投筒与现有常规复投器的结构类似,都是采用平整面的上端面,但这种结构复投器在进入副室时需要靠手工扶正后才能进行定位,待复投器平稳后再进行提升并进入副室内。也就是,需要先将重锤降至单晶炉副室的可视位置时,使用工具将复投器与重锤进行连接后,由于复投器的顶部为平整面,重锤直接悬吊该平整的上端面时容易与副室的下端面的壁沿卡顿,必须手动操作将重锤塞入副室内再进行提拉上升。该过程每一筒复投都需要2-8min的人工操作,而每装满一埚硅料需要2-5次复投,则每次拉制在此步骤上所累加的时间为4-40min,严重影响单晶生长的自动化进程。同时,由于部分人员因操作技能与时间等关系,会需更多时间,且复投器稳定进入副室的精度难以保证,还会导致复投器损坏或石英碎屑掉入石英坩埚内部的技术问题,从而影响拉晶过程中单晶生长质量。

技术实现要素:

3.本实用新型提供一种便于定位的复投器,解决了现有复投器上端面为平面容易与副室的下端壁面磕碰而只能手动操作使其进入单晶炉副室筒内的技术问题。

4.为解决至少一个上述技术问题,本实用新型采用的技术方案是:

5.一种便于定位的复投器,包括用于承载硅料的筒体及用于支撑所述筒体的支撑架,还包括位于所述筒体顶部且部分为圆台体的盖帽,所述盖帽下端面与所述支撑架上端面的法兰盘配制连接。

6.进一步的,所述圆台体的母线夹角为钝角。

7.进一步的,所述圆台体的母线角度不小于100

°

且不大于135

°

。

8.进一步的,所述圆台体位于所述盖帽的上段部且与位于下段部的圆柱体一体设置,且所述圆台体和所述圆柱体均为壳体结构。

9.进一步的,所述圆台体的上端面设有与钼杆直径相适配的通孔;且所述圆台体的上端面中的直径大于所述通孔直径且不大于所述通孔直径的2倍。

10.进一步的,在所述圆台体侧面还设有若干间隔设置的窗孔,所述窗孔沿所述圆台体周向均匀设置。

11.进一步的,所述圆柱体的下端面设有与所述法兰盘配合的盘面,连接所述盘面与所述法兰盘的连接件均置于所述圆柱体的内侧。

12.进一步的,在所述盘面内侧设有沿其直径设置的固定架,所述固定架中心处设有被钼杆贯穿设置的圆孔。

13.进一步的,所述盖帽高度为120-200mm,且所述圆柱体高度小于所述圆台体高度。

14.进一步的,所述圆台体高度为是所述圆柱体高度的1.5-5倍。

15.采用本实用新型设计的一种便于定位的复投器,圆台型结构的盖帽可使复投器快速且平稳地悬吊定位,避免筒体进入副室时与副室下端面磕碰,使复投器能自动且精准地进入副室内;还可在复投器在运输过程中,可有效阻挡由于复投器外部环境污染造成的硅料污染,亦可在悬吊副室中时避免杂质进入复投器中,提高拉晶质量;并可使每筒复投的时间节约5min,提高副室旋回精度,提高复投效率。

附图说明

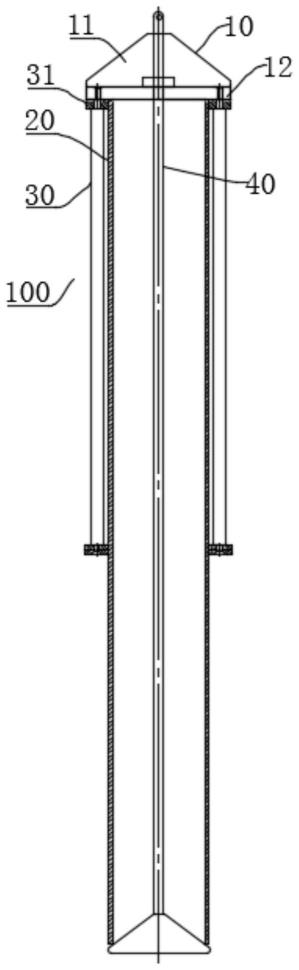

16.图1是本实用新型一实施例的一种便于定位的复投器的结构示意图;

17.图2是本实用新型一实施例的盖帽的俯视图;

18.图3是图2中a-a的剖面图;

19.图4是本实用新型一实施例的圆柱体的俯视图;

20.图5是本实用新型一实施例的复投器被提拉时在初始位置的示意图;

21.图6是本实用新型一实施例的复投器完全进入副室时的示意图。

22.图中:

23.100、复投器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10、盖帽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11、圆台体

24.111、通孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

112、窗孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12、圆柱体

25.121、盘面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

122、固定架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

123、圆孔

26.20、筒体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30、支撑架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31、法兰盘

27.40、钼杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50、副室

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60、重锤

28.70、导流筒

具体实施方式

29.下面结合附图和具体实施例对本实用新型进行详细说明。

30.本实施例提出一种便于定位的复投器100,如图1所示,包括用于承载硅料的筒体20及用于支撑筒体20并位于筒体20外侧的支撑架30,还包括位于筒体20顶部且部分为圆台体11的盖帽10,盖帽10的下端面与支撑架30上端面的法兰盘31配制连接。圆台体11的结构是先进入副室50内,圆台型结构的外壁可作为导向面使复投器100准确地进行定位,以便于可快速且精准地进入副室50中,且不会出现卡顿现象;亦不会损坏复投器100,且不会出现杂质进入筒体20中。

31.具体地,如图2-3所示,盖帽10包括位于上段部的圆台体11和位于下段部的圆柱体12,且圆台体11与圆柱体12是一体设置的结构;圆台体11和圆柱体12均为壳体结构,并与一体设置的筒体20和支撑架30为可拆卸连接设置。

32.进一步的,圆台体11的母线夹角θ为钝角,优选地,圆台体11的母线角度θ不小于100

°

且不大于135

°

。这是由于,若超过135

°

,则圆台体11中的内置空腔面积较小,导致用于固定圆柱体12中固定架121的螺母会与圆台体11的上顶面出现干涉,无法将盖帽10与筒体20和支撑架30一起连接配置。若小于100

°

,则圆台体11的高度遍增加,从而会加剧复投器100的晃动,导致复投器100在定位时存在不稳定,会影响复投器100的上行状态。圆台体11

的母线角度θ不小于100

°

且不大于135

°

更有利于复投器100悬吊的稳定性,而且还可使盖帽10的整体高度控制在最佳高度范围之内,且可缩小加工成本,也不影响其与筒体20和支撑架30的配合。

33.盖帽10与筒体20和支撑架30为可拆卸的配合,为了提高盖帽10整体的强度,则圆台体11上端面为半封闭结构,仅在其上端面上设有与钼杆40直径相适配的通孔111,便于钼杆40通过,以使钼杆40与重锤60连接。

34.若是圆台体11的双端面就是通孔111,则会容易出现钼杆40与通孔111出现摩擦,从而会影响圆台体11的整体强度。故优选地,圆台体11的上端面中的直径大于通孔111的直径且不大于通孔111直径的2倍。这一结构在增加圆台体11上端面强度的同时还可避免在钼杆40与通孔111出现摩擦时,不会影响圆台体11上端面的整体结构,亦会防止灰尘进入盖帽10中。

35.如图4所示,为了方便安装盖帽10在支撑架30上并使钼杆40稳定配合在圆柱体12中的固定架121上,在圆台体11的侧面还设有若干间隔设置的窗孔112,也即是在圆台体11的侧面上开设几个窗孔112,且所有窗孔112均沿圆台体11的周向均匀设置。优选地,窗口112对称设置在圆台体11的两侧面,且其结构和大小都相同。根据实际情况来设置窗口112的大小,可以为圆形、方形、多边形或扇形。在本实施例中,设有两个对称设置的窗口112,且窗口112沿圆台体11的母线方向从上到下为扇形结构。

36.进一步的,圆柱体12的下端面设有与法兰盘配合的盘面121,盘面121与法兰盘31的结构相适配,且盘面121的外壁面与法兰盘31的外壁面相同,目的是防止法兰盘31与副室50的壁面出现卡顿。为了使盖帽10与支撑架30的配合不外露,则要求圆柱体12的高度大于盘面121的高度,也即是盘面121的上方具有一定的凹槽空间,以使连接盘面121与法兰盘31的连接件均置于圆柱体12的内侧。由于提高盘面121的配合强度,要求盘面121的高度大于圆柱体12的壁面厚度。

37.进一步的,在盘面121内侧设有沿其直径设置的固定架122,固定架122可进一步提高盖帽10的整体的强度,固定架122的中心处设有被钼杆40贯穿设置的圆孔123,且钼杆40通过置于固定架122上方的连接件将钼杆40配合在固定架122上,以防止钼杆40晃动。

38.进一步的,盖帽10的高度为120-200mm,优选地为150mm,太高会增加复投器100晃动的风险且会进一步降低盖帽10的强度;太低会导致盖帽10无法与支撑架固定连接;且圆柱体12高度小于圆台体11的高度,圆台体11的设置目的是围栏将盖帽10固定在支撑架30上,圆台体11目的是用于导向复投器100进入副室50中且可留出足够的有效空间以使盖帽10与支撑架30连接在一起。优选地,圆台体11的高度h1为是圆柱体12的高度h2的1.5-5倍。

39.盖帽10的设置可使复投器100快速地沿其倾斜的外壁面导入副室50中,从而避免复投器100被卡顿或损坏,确保下工步的正常进行。

40.一种复投工艺,采用如上所述的复投器,步骤包括:

41.先将配设有盖帽10的复投器100经送料小车运输至单晶炉的旁边,并使副室50与主室错位旋开,且重锤60被置于副室50的下端面的下方,再将重锤60与钼杆40连接固定。

42.再控制重锤60将复投器100悬吊并离开送料小车,再带动配设有盖帽10的复投器100以设定的提速从副室50的下端部上行进入副室中。当盖帽10的顶部开始进入副室50的位置时重锤60的位置高度h为初始位置,如图5所示。

43.当重锤60的位置高度h较其初始位置高度提高50mm时,静置一定时间。

44.再以预设的提速继续上行且直至复投器100完全进入副室50内。

45.进一步的,在整个提拉复投器100的过程中,待重锤60位置高度h较其初始位置时的高度提高50mm时,静置时间为0.5-1min,目的是确保盖帽10顺利地进入副室50中;

46.进一步的,盖帽10从初始位置至复投器100完全进入副室50中,如图6所示,共用时不超过2.5min。

47.进一步的,整个复投器100上升的速度为250-350mm/h;且其转速为零。

48.为使本领域技术人员对本实用新型的方法进一步理解,下面将结合具体实施例对本实用新型的技术方案进行详细解释,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

49.先将配设有盖帽10的复投器100经送料小车运输至单晶炉的旁边,并使副室50与主室错位旋开,且重锤60被置于副室50的下端面的下方,再将重锤60与钼杆40连接固定。

50.当盖帽10的顶部开始进入副室50的位置时重锤60的位置高度h为初始位置,此时重锤60的位置高度h是相对于在拉晶过程中的重锤60零位的高度,且重锤60的零位是导流筒70下端面所在位置,此时重锤60的位置高度h为2350mm,如图5所示。

51.控制重锤60带动配设有盖帽10的复投器100以设定的提速为300mm/h的速度从副室50的下端部上行进入副室50中,且复投器100上升的转速为零。

52.当重锤60的位置高度h较其初始位置高度提高50mm时,也即是重锤60相对于其零位高度为2400mm时,静置0.5min。

53.之后再以预设的300mm/h的提速继续上行,且盖帽10在2.5min中完全进入副室50中,此时重锤60相对于其零位高度h为2550mm。

54.待复投器100完全进入副室50内,此时,重锤60位置高度h相对于其零位高度为4300mm。且在整个复投器100上升过程中,其提速始终为300mm/h,转速为零。

55.当完成复投器100进入副室50中,此时,重锤位置高度h自动上升至4300mm的指定位置,系统接收信号后,下达副室50旋回指令,如图6所示,从而完成复投器100的自动定位工作。

56.采用本实用新型设计的一种便于定位的复投器,圆台型结构的盖帽可使复投器快速且平稳地悬吊定位,避免筒体进入副室时与副室下端面磕碰,使复投器能自动且精准地进入副室内;还可在复投器在运输过程中,可有效阻挡由于复投器外部环境污染造成的硅料污染,亦可在悬吊副室中时避免杂质进入复投器中,提高拉晶质量;并可使每筒复投的时间节约5min,提高副室旋回精度,提高复投效率。

57.以上对本实用新型的实施例进行了详细说明,所述内容仅为本实用新型的较佳实施例,不能被认为用于限定本实用新型的实施范围。凡依本实用新型申请范围所作的均等变化与改进等,均应仍归属于本实用新型的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1