一种利用工业副产磷石膏资源化建筑石膏的系统的制作方法

1.本实用新型涉及一种利用工业副产磷石膏资源化建筑石膏的系统,涉及机械设备技术领域。

背景技术:

2.随着我国制药、食品、肥料等工业的发展需求,磷化工行业规模也越来越大,伴随着副产物磷石膏的排放量也急剧增加,磷石膏的堆存不仅占用大量土地,而且会严重污染地下水以及周边环境,危害人体健康以及生态生物的增长。

3.专利cn105293961a磷石膏制备建筑石膏粉的方法只调整了粉磨和煅烧工序,解决了成品石膏粉因粉磨工序,出现新鲜表面导致各面差异,引起水化不均匀的问题。但此工艺并不能解决工业副产物磷石膏含有的未分解的磷矿、可溶磷、含氟物质、有机物等危害人体的杂质,直接应用,会使磷石膏后续制品的品质有很大的影响,无法使用。

4.专利cn106431035a磷石膏制备建筑石膏的装置及其方法,利用沸腾炉作为主设备进行煅烧,但进沸腾炉的物料水分要求非常苛刻,要求《2%以下,因为从前端湿法工艺产生的磷石膏一般水分较较大,一般会达到30%左右,烘干水分要求高;同时进沸腾炉的物料要求是粉料,如因烘干不彻底,没有粉化,存在板结的物料,会造成沸腾炉风帽的堵塞。鉴于以上两点,此种工艺对前端的烘干设备要求比较高,实际生产过程中很难去控制,另外当中也未涉及磷石膏涉及杂质的预处理工艺, 应用局限。

5.本技术人发现现有的工业副产磷石膏资源化建筑石膏的系统存在生产的石膏品质差的技术问题。

技术实现要素:

6.本实用新型的目的在于提供一种利用工业副产磷石膏资源化建筑石膏的系统,以解决现有技术中的生产的石膏品质差的技术问题。

7.为了解决上述问题,本实用新型所涉及的一种利用工业副产磷石膏资源化建筑石膏的系统采用以下技术方案:

8.本实用新型提供了一种利用工业副产磷石膏资源化建筑石膏的系统,包括预处理设备、煅烧设备、冷却设备、粉磨设备,还包括连接预处理设备和煅烧设备的第一输送设备、连接煅烧设备和冷却设备的第二输送设备、连接冷却设备和粉磨设备的皮带秤,预处理系统包括顺次连接的搅拌机、预处理窑,煅烧设备包括顺次连接的分料皮带、具有多个进料区的煅烧机。

9.优选地,预处理窑包括筒体、螺旋叶片、支座,支座沿筒体内壁的周向间隔设置且沿筒体内壁的轴向间隔设置,支座与筒体固定,任意支座上均对应可拆连接有一螺旋叶片,螺旋叶片包括正螺旋叶片和反螺旋叶片,正螺旋叶片的长度大于反螺旋叶片的长度,筒体的轴向方向上,相邻两个反螺旋叶片之间设置有两个正螺旋叶片,筒体的周向方向上的叶片规格相同。

10.优选地,煅烧机包括壳体、换热组和搅拌组,换热组和搅拌组相互垂直,换热组和搅拌组沿壳体的高度方向间隔设置,相邻的换热组和搅拌组之间留设有物料能够通过的间隔,换热组包括多个沿壳体的宽度方向间隔设置的换热管道,搅拌组包括多个沿壳体的长度方向间隔设置的搅拌桨叶,相邻两层的搅拌组转动方向相反,壳体内设置有多个沿壳体的长度方向间隔设置以将壳体内空间分隔为多个料腔的隔板,壳体的顶端上开设有连通各个料腔的进料口,任意料腔的底端均开设有出料口,壳体的两侧开设有连通其内空间的负压风管,换热组的两端分别连通位于壳体外侧的出水管和进水管,

11.优选地,第二输送设备包括位于煅烧机下部的埋刮板输送机、与埋刮板输送机配合的斗式提升机,斗式提升机用以将落至埋刮板输送机的物料提升至冷却设备内,冷却设置设置为夹套式冷却器。

12.本实用新型的有益效果如下:

13.本实用新型提供了一种利用工业副产磷石膏资源化建筑石膏的系统,与现有技术的区别在于,包括预处理设备、煅烧设备、冷却设备、粉磨设备,还包括连接预处理设备和煅烧设备的第一输送设备、连接煅烧设备和冷却设备的第二输送设备、连接冷却设备和粉磨设备的皮带秤,预处理系统包括顺次连接的搅拌机、预处理窑,煅烧设备包括顺次连接的分料皮带、具有多个进料区的煅烧机,预处理设备对磷石膏进行预处理,去除磷石膏内的含氟物质以及有机物,磷石膏经本系统处理后生产出的石膏粉品质高。

附图说明

14.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍:

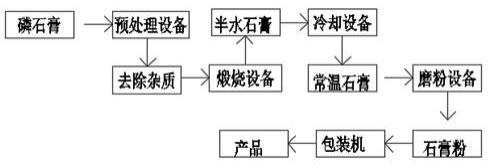

15.图1为本实用新型的一种利用工业副产磷石膏资源化建筑石膏的系统的结构示意图;

16.图2为预处理窑的内部结构图;

17.图3为预处理窑的侧视图

18.图4为多桨叶搅拌式煅烧机的内部结构正视图;

19.图5为图4的侧视图。

20.附图标记说明:1、筒体;2、支座;3、正螺旋叶片;4、反螺旋叶片;5、箱体;6、进料口;7、负压风管;8、换热管道;9、搅拌桨叶;10、隔板;11、下料口。

具体实施方式

21.为了使本实用新型的技术目的、技术方案和有益效果更加清楚,下面结合附图和具体实施例对本实用新型的技术方案作出进一步的说明。

22.本实用新型提供了一种利用工业副产磷石膏资源化建筑石膏的系统,以解决工业副产磷石膏杂质多、来料水分不一、要求煅烧温度可控敏感的特点造成的生产出的石膏品质差的技术问题,湿法工艺来料的磷石膏,主要成分是(caso4

•

2h2o),该系统包括预处理设备、煅烧设备、冷却设备、粉磨设备、连接预处理设备和煅烧设备的第一输送设备、连接煅烧设备和冷却设备的第二输送设备、连接冷却设备和粉磨设备的皮带秤,磷石膏经本系统处理后生产出的石膏粉品质高。预处理设备对磷石膏进行预处理,去除磷石膏内的含氟物质

以及有机物。

23.其中,预处理系统包括顺次连接的搅拌机、预处理窑,为了便于堆场内物料运输至预处理系统,该系统还包括用以运输磷石膏的皮带输送机,皮带输送机与搅拌机配合设置,铲车或抓斗上料至原料受料斗,皮带输送机的一侧位于收料斗的出料口下方,然后原料通过皮带输送机输送至搅拌机进行搅拌,搅拌后的物料送至预处理窑内,窑内通入100~150℃的热烟气进行预热处理,通过持续的通入热烟气会携带出原料里存在的可挥发性有害物质,达到预处理原料的目的,确保了后续成品的品质。预处理窑热源采用热风炉供热,为了确保预处理的效果,针对磷石膏的特性,在预处理窑内同时设置了推料结构和退料结构,推料结构确保预热窑内的物流能够顺畅,确保料流稳定,不会在预处理窑内堆积,退料结构的设置目的是增加磷石膏在窑内的行程,变相加长预处理窑的窑长,这样的结构一方面减少设备的外形尺寸,占地面积,同时也减少热源损耗,让热源接触多更多的物料进行换热,使原料预处理更彻底,效果更佳。

24.第一输送设备设置为大倾角皮带输送机,预处理系统通过第一输送设备连接煅烧设备,煅烧设备包括顺次连接的分料皮带、具有多个进料区的煅烧机,煅烧机设置为多桨叶搅拌式煅烧机,预处理好的磷石膏通过设置在预处理窑出料口的大倾角皮带送至分料皮带,然后分料皮带把物料分到多桨叶搅拌式煅烧机内的各个进料区,多桨叶搅拌式煅烧机由外部壳体、内部搅拌桨叶9、内部换热管道8、底部卸料装置组成。进入煅烧机内部的原料通过桨叶的不断搅拌,换热管道8的热量不断与物料进行交换,达到煅烧的目的,要求换热管道8温度在220℃~260℃之间,保证磷石膏向半水石膏的晶相转变。此煅烧工艺利用多桨叶搅拌式煅烧机,磷石膏在煅烧换热的同时,也在进行不停的搅拌,除了导热管与磷石膏热量的交换外,还有物料之间的不断地热交换,使磷石膏的煅烧过程更加充分,晶相转变更加彻底。

25.煅烧好的半水石膏(caso4

•

0.5h2o)经过设置在煅烧机下部的第二输送设备(即埋刮板输送机),输送至斗式提升机内,然后把烧制好的成品提升至冷却仓内,冷却仓采用夹套式冷却,出风口用风机抽取热风加速与冷空气进行换热。冷却后的半水石膏,经过皮带秤输送至球磨机内进行粉磨,粉磨至300目以上的石膏粉。通过斗式提升机提升至成品仓内,包装外运。

26.作为可选地实施方式,预处理窑包括筒体1、设置于筒体1内的螺旋叶片、支座2,螺旋叶片包括正螺旋叶片3和反螺旋叶片4,支座2沿筒体1内壁的周向间隔设置且沿筒体1内壁的轴向间隔设置,支座2与筒体1固定,任意支座2上均对应可拆连接有一正螺旋叶片3或反螺旋叶片4,正螺旋叶片3的长度大于反螺旋叶片4的长度,正向螺旋叶片螺旋方向和预处理窑转向一致,推动磷石膏料流顺畅,反向螺旋叶片方向与预处理窑转向相反,阻滞磷石膏料流前进,任意螺旋叶片和焊接于筒体1内部的支座2螺栓连接,便于更换。筒体1的轴向方向上,相邻两个反螺旋叶片4之间设置有两个正螺旋叶片3,且正螺旋叶片3沿筒体1的周向间隔设置、反螺旋叶片4沿筒体1的周向间隔设置以使筒体1的任意周向方向上的叶片规格相同,正向螺旋叶片长度设置1m,反向螺旋设置0.5m。螺旋的外径与筒体1预留10mm间隙即可,叶片宽度200mm。螺旋螺距一般按筒体1内径的12~14倍设置。通过设置在预处理窑内部的正反向叶片,正向螺旋叶片确保磷石膏的料流顺畅,保证物料的流向,同时也能增加换热。反向螺旋叶片的导料作用与物料的前进方向相反,能阻滞物料的前进,但由于正向螺旋

的设置圈数以及长度均比反向螺旋的多,预处理窑内部物料总体上料流方向还是保持一致,通过反向螺旋叶片的设置,增加了物料的行程,物料在预处理窑内部相当于正向走两圈,反向走半圈,等同于物料在窑内的行程比原来增加了20%。即在一定的窑长的情况下,此种预处理窑内部物料的接触时间比常规的更久,换热更充分,预处理更彻底。

27.多桨叶搅拌式煅烧机主要是针对石膏的脱水煅烧,利用不断地正反向螺旋叶片的搅拌,使物料在槽体内部前后窜动,与通入的导热管进行热交换,进而完成晶体转变。作为可选地实施方式,多浆叶搅拌式煅烧机箱体5分上箱体5和下箱体5,考虑到磷石膏水分大的因素,箱体5材质均采用不锈钢材质,上箱体5上部由进料口6和两侧负压风管7组成,进料口6上部接分料皮带输送机,通过上部进料口6,含水磷石膏进入煅烧机内部进行煅烧,产生的水蒸气通过两侧负压风管7抽走。下箱体5由多组换热组和多组搅拌组、下料口11组成,换热组和搅拌组相互垂直,换热组和搅拌组沿壳体的高度方向间隔设置,相邻的换热组和搅拌组之间留设有物料能够通过的间隔,换热组包括多个沿壳体的宽度方向间隔设置的换热管道8,搅拌组包括多个沿壳体的长度方向间隔设置的搅拌桨叶9,相邻两层的搅拌组转动方向相反,下箱体5通过隔板10将其内空间分隔为5个区域,每个区域有4排正螺旋、4排反螺旋、9个导热管组成,每排包括两个搅拌浆叶,每个区域的正螺旋搅拌桨叶9和反螺旋搅拌桨叶9沿区域的高度方向交错且间隔设置,相邻正螺旋搅拌桨叶9和反螺旋搅拌桨叶9之间设置有导热管,每个螺旋由单独的电机变频控制,可以根据批次进料的水分不同以及进料量进行调整,有效节能。通过正反向螺旋的间隔设置,使得进入煅烧机内部的含水磷石膏可以充分的打散,与导热管传热效率更高。另外,螺旋叶片以及螺旋转轴,端部与箱体5连接壳体采用不锈钢材质制成,避免腐蚀磨损的情况。每层的导热管材质同样使用不锈钢材质,能够承受热介质的温度以及外部物料的腐蚀,箱体5每个区域的导热管也同样正反向导热,这样能够忽略导热管随着在物料内部热传导后,温度逐步降低对整个系统温度控制的影响,让每层物料能够受热均匀,使磷石膏的煅烧能够更加精准的温度控制。同时每层的导热管与螺旋叶片分开设置,使得导热管的磨损程度更加降低,整个煅烧系统机更加稳定、安全、耐用,增加煅烧机的使用寿命。

28.最后所应说明的是:上述实施例仅用于说明而非限制本实用新型的技术方案,任何对本实用新型进行的等同替换及不脱离本实用新型精神和范围的修改或局部替换,其均应涵盖在本实用新型权利要求保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1