一种多段斜床活性炭活化装置的制作方法

1.本实用新型涉及一种多段斜床活性炭活化装置,属于活性炭生产技术领域。

背景技术:

2.当前市场上活性炭生产设备主要有:斯列普炉技术老化,投资大,维修费用大,生产的活性炭品质最好的处在中档水平;回转窑活化窑,生产的活性炭产品品质略好于斯列普炉,但耗能较高,窑头密封困难煤气易泄漏;最新的炉型是多层耙式炉生产的活性炭产品品质较好,但是投资巨大,耗能较高,操作复杂。

技术实现要素:

3.本实用新型的目的是提供一种成本低、耗能低的多段斜床活性炭活化装置,不仅能够有效提高活性炭的比表面积,而且运行稳定、节能、安全。

4.为了实现上述技术目的,本实用新型采用如下技术方案:

5.一种多段斜床活性炭活化装置,包括进料室、煤气室、活化室、活化剂分布室、燃烧室、冷却器、煤气回收利用机构和和出料机构,其中,进料室的上方设有原料入口,进料室的前侧为前煤气室,进料室的后侧为后煤气室,进料室与前煤气室之间的通过进料室前墙上设有的煤气入口排孔连通,进料室与后煤气室之间通过进料室后墙上设有的煤气出口排孔连通;所述前煤气室与进料室的底部为敞口,敞口与活化室连通;所述活化室设有倾斜设置的斜料床,斜料床的下方为活化剂分布室,活化室与活化剂分布室之间通过斜料床上设置的通孔连通,通孔处可用于安装风帽;所述活化剂分布室设有倾斜设置的燃烧室斜墙,燃烧室斜墙的下方为燃烧室,活化剂分布室与燃烧室之间通过燃烧室斜墙上设置的活化剂通道连通;所述燃烧室的燃烧室后墙体上设有蒸汽入口和煤气入口,所述煤气回收利用机构设置于后煤气室与煤气入口之间;所述冷却器设置于活化室底部的出料口处,冷却器的出料口与出料机构连接。

6.优选地,所述进料室的底部敞口处设有原料拨料管。原料由原料入口落入,靠原料自重力下行至进料室的下开口处,由原料拨料管的转速调整进入活化室的料量。

7.优选地,所述煤气入口排孔与煤气出口排孔的开孔方向为,从进料室至煤气室倾斜向上,目的是防止原料落入孔里堵塞。高温煤气从煤气入口排孔进入进料室穿过原料层,利用煤气显热对原料进行预热,回收煤气显热能源,再由煤气出口排孔排出。

8.所述斜料床的表面上,从上至下设有至少两个分段,每个分段均布风帽,所述风帽上下行间交错布置,所述风帽由垂直于斜料床设置的风帽入口以及与风帽入口垂直连接的风帽出口构成,所述风帽入口与活化剂分布室连通,所述风帽出口与活化室连通。所述风帽均布在斜料床上,使得活化剂全面的与活化料接触,达到活化均匀的目的,所述风帽出口朝下,背对活化料在斜料床从上到下流动方向,防止活化料灌入风帽出口造成堵塞。

9.相邻两个分段之间设有拨料管。所述拨料管上设有空腔拨料齿,所述空腔拨料齿的内腔与拨料管内腔连通焊接为一体。所述拨料管一端设有拨料管冷却剂入口,另一端设

有拨料管冷却剂出口。所述拨料管,通过调整拨料管转速来控制活化料下行的时间,以确保活化料在活化室内停留活化时间,生产出用户所需要的不同比表面积的活性炭产品。所述拨料管的转动是对活化料起到翻料和搅拌的作用,使活化料颗粒全方位与活化剂充分接触达到充分活化,这是生产高品质活性炭的主要工艺手段。

10.所述煤气回用机构具体为,后煤气室的后煤气室出口通过煤气管道、煤气加压机与煤气集箱连通,煤气集箱通过煤气管道再经由烧嘴与燃烧室后墙上的煤气入口连通。

11.本实用新型的技术效果:

12.1、采用本装置,可生产高品质的活性炭产品比表面积可达1300m2/克-3000m2/克。

13.2、采用本装置,设备投资低按同类性能的设备比较其投资仅为30%。

14.3、本装置适用范围广,物理法、化学法的生产方式都适用;原料:果壳、木炭、煤炭、生物质,都适用。

15.4、本装置中,高温蒸汽作为活化剂穿过料层,活化剂与活化料能充分接触,且热能能够得到充分地利用,热能循环利用。

附图说明

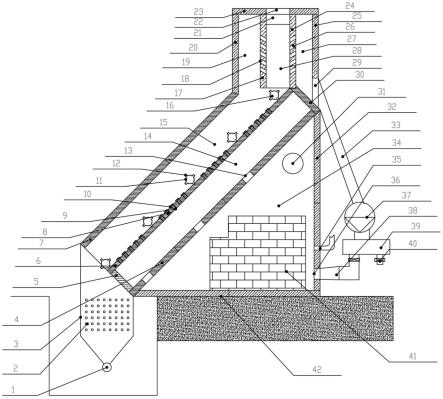

16.图1为本活化装置总图主视剖视示意图。

17.图2为本活化装置总图左视剖面示意图。

18.图3为活化剂风帽结构示意图。

19.图中:1、螺旋输送机;2、冷却排管;3、冷却器壳体;4、燃烧室斜墙;5、活化剂分布室下端墙;6、斜料床;7、窑棚墙;8、风帽;9、风帽入口;10、风帽出口;11、拨料管;12、拨料齿;13、活化剂通道;14、活化剂分布室;15、活化室;16、原料拨料管;17、进料室前墙;18、煤气入口排孔;19、前煤气室;20、前煤气室墙;21、布料器;22、原料入口;23、上盖;24、进料室后墙;25、后煤气室墙;26、煤气出口排孔;27、后煤气室;28、进料室;29、后煤气室出口;30、活化剂分布室上端墙;31、放散口;32、燃烧室后墙;33、煤气管道;34、燃烧室;35、蒸汽入口;36、煤气入口;37、煤气加压机;38、烧嘴;39、煤气集箱;40、煤气备用出口;41、蓄热体;42、燃烧室底墙;43、窑主体左墙;44、窑主体右墙;45、拨料管衬套;46、链轮;47、拨料管冷却剂入口;48、拨料管冷却剂出口;49、冷却器左集箱;50、冷却器冷却剂入口;51、冷却器右集箱;52、冷却器冷却剂出口;53、螺旋输送机出口。

具体实施方式

20.下面结合附图,对本实用新型做进一步说明。

21.本实施例提供一种多段斜床活性炭活化装置,包括:进料室28、煤气室、活化室15、活化剂分布室14、燃烧室34、冷却器、煤气利用机构和出料机构。

22.所述进料室28,由设有煤气入口排孔18的进料室前墙17、设有煤气出口排孔26的进料室后墙24、上盖23、窑主体左墙43、窑主体右墙44、原料入口22、布料器21、原料拨料管16组成。原料由原料入口22落入,靠原料自重力下行至进料室28的下开口处,由原料拨料管16的转速调整进入活化室15的料量。

23.所述活化室15,由斜料床6、窑棚墙7、窑主体左墙43、窑主体右墙44组成。斜料床6的表面上,从上至下设有四个分段,每个分段均布风帽8,所述风帽8上下行间交错布置,所

述风帽8由垂直斜料床6设置的风帽入口9以及与风帽入口9垂直连接的风帽出口10构成,所述风帽入口9与活化剂分布室14连通,所述风帽出口10与活化室15连通。相邻两个分段之间设有拨料管11。所述拨料管11上设有空腔拨料齿12,所述空腔拨料齿12的内腔与拨料管11内腔连通焊接为一体。所述拨料管11的两端由窑主体左墙43、窑主体右墙44设置的拨料管衬套45定位支撑,通过外力拉拨料管11上一端焊接的链轮46实现转动。所述拨料管11一端设有拨料管冷却剂入口47、另一端设有拨料管冷却剂出口48。

24.所述斜料床6床面上布满300mm左右厚度的活化料,所述活化料沿斜料床6的坡度自然下滑,由分段设置的拨料管11截流,并由拨料管11的转速调整活化料由上一段到下一段的流量和时间。物理法活化温度850-950℃,活化时间2-4小时。化学法活化温度150-500℃,活化时间1.5小时。

25.所述燃烧室34,由燃烧室斜墙4、燃烧室底墙42、燃烧室后墙32、窑主体左墙43、窑主体右墙44、蓄热体41组成。所述燃烧室斜墙4上设有均布活化剂通道13。高温蒸汽作为活化剂经活化剂通道13进入活化剂分布室14。所述窑主体左墙43上部设有放散口31用于初始点火时使用。所述燃烧室底墙42坐落在地面混凝土基础上,通过四周立墙及外钢板包皮支撑主体的安装。

26.所述活化剂分布室14,由活化剂分布室下端墙5、斜料床6、活化剂分布室上端墙30、燃烧室斜墙4、窑主体左墙43、窑主体右墙44组成。所述活化剂分布室14内的活化剂,通过斜料床6面上分段均布风帽8,风帽入口9和方向朝下的风帽出口10,进入活化室15,从活化料层底部穿透料层,与活化料充分接触实行活化。活化料被活化的过程同时产生的副产品煤气。

27.所述煤气回收利用机构具体为,煤气在活化室内、活化料层上方空间沿窑棚墙7,在煤气加压机37的吸引上行至前煤气室19内,然后通过煤气入口排孔18穿过进料室28中的原料层,由煤气出口排孔26进入后煤气室27,后煤气室27的后煤气室出口29通过煤气管道33、煤气加压机37与煤气集箱39连通,煤气集箱39通过煤气管道再经由烧嘴38与燃烧室后墙32上的煤气入口36连通。所述前煤气室19其特征在于:由前煤气室墙20、上盖23、进料室前墙17、窑主体左墙43、窑主体右墙44组成。所述煤后气室27,由进料室后墙24、后煤气室墙25、上盖23、窑主体左墙43、窑主体右墙44、活化剂分布室上端墙30组成。所述前煤气室19下部与活化室联通。

28.所述煤气烧嘴38通过煤气入口36将煤气送入燃烧室34燃烧,所述燃烧室34内的煤气高温将蒸汽入口35进来的蒸汽加温到850-950℃过热蒸汽作为活化剂。

29.所述冷却器其,由冷却器壳体3、冷却排管2、冷却器左集箱49、冷却器右集箱51、冷却器冷却剂入口50、冷却器冷却剂出口52、螺旋输送机1、螺旋输送机出口53组成。

30.所述冷却器内腔上部与活化室15下部联通,对活化后的活性炭产品冷却到80℃以下,由螺旋输送机1的螺旋输送机出口排出。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1