一种用于光纤预制件制备的PCVD沉积车床的制作方法

一种用于光纤预制件制备的pcvd沉积车床

技术领域

1.本发明涉及一种用于光纤预制件制备的pcvd沉积车床,属于光纤制造设备技术领域。

背景技术:

2.近年来,多模光纤以其低廉的系统成本优势,成为短距离、高速率传输网络的优质解决方案,已广泛应用于大型数据中心、局域办公中心、高性能计算中心和存储区域网等领域。随着速率100gb/s的普遍商用,已平稳向400gb/s过渡,并加快向800gb/s演进,对高品质、高带宽性能多模光纤的需求愈加迫切。

3.目前,多模光纤所需的光纤预制件沉积主要通过管内法:等离子体化学气相沉积pcvd(plasmachemicalvapordeposition)和改进的化学气相沉积mcvd(modifiedchemicalvapordeposition)制备。pcvd是通过在高纯石英玻璃衬管内通入高纯反应物,如sicl4、o2、gecl4等,利用高频微波源谐振腔提供的高频微波激活气体电离形成等离子体而进行化学反应,形成透明的掺杂石英玻璃沉积层,多模光纤芯棒制备反应式如下:

4.sicl4+o2=sio2+2cl2,

5.gecl4+o2=geo2+2cl2。

6.完成沉积后的石英玻璃衬管通过石墨炉熔缩制备成实心多模预制件。然后,多模预制件经清洗、腐蚀、干燥后与其相匹配的套管组合成多模光纤预制棒,通过拉丝设备将该预制棒拉制成光纤。

7.石英玻璃衬管的沉积是通过pcvd沉积车床的加工来完成的,用于激活气体电离形成等离子体的高频微波源谐振腔通过立柱连接在可移动滑台装置上,立柱上部的高频微波谐振腔置于温度1000℃~1300℃的保温炉内腔中。现有的pcvd沉积车床立柱下部连接的滑台安设在导轨上,通过螺套与传动丝杆经接触式方式相连,该传动丝杆驱动螺套和滑台带动与其相连的高频微波源谐振腔在沿石英玻璃衬管轴向往复运动,由于丝杆传动及驱动链存在一定的间隙和误差,加之接触性导轨存在的爬动现象,在谐振腔往复运动中难免会出现传动同步差,振动大等缺陷,因而,在传统接触式丝杆传动条件下,生产工艺控制参数(如:高频微波谐振腔抖动、移动速度/位移偏差、反应物压力、反应物流量、旋转角度等),会造成反应物在高纯玻璃衬管轴向沉积过程中不可避免地出现控制上的偏差,使芯棒在多层沉积过程中出现折射率的波动和偏差。尤其是在芯棒沉积区域两端高频微波源谐振腔折返点附近变速阶段的neck区的soot环会进一步影响芯层折射率剖面的分布,一般而言,多模光纤的芯层折射率分布相对复杂,其芯层折射率剖面需设计成芯层中心至边缘连续逐渐降低的折射率分布,通常称其为“α剖面”。即满足如下幂指数函数的折射率分布:

[0008][0009]

其中,n1:表示光纤轴心的折射率;

[0010]

r:表示离开光纤轴心的距离;

[0011]

a:表示光纤芯半径;

[0012]

α:表示分布指数;

[0013]

δ0:表示纤芯中心相对包层的折射率。

[0014]

相对折射率,即δi:

[0015]

δi%=[(n

i2-n

02

)/2n

i2

]

×

100%

[0016]

其中,ni:表示距离纤芯中心i位置的折射率;

[0017]

n0:表示光纤芯层的最小折射率,通常也是光纤包层的折射率。

[0018]

在pcvd工艺制备多模光纤芯棒时,通过在sio2中掺入掺杂剂(如:geo2、c2f6、p2o5、 zro2、b2o3等)来调节多模光纤从芯层中心至边缘渐变降低的折射率分布。通过精确控制芯层折射率分布及纤芯不圆度,能够降低多模光纤存在的模间色散,获得高带宽性能多模光纤。这里的带宽性能是指光纤满注入带宽(ofl bandwidth)和有效模式带宽(embc),分别采用 tia中规定的fotp-204标准和iec 60793-1-49测试方法测得。

[0019]

纤芯不圆度表示式如下:

[0020]ncore

=(d

core-max-d

core-min

)/d

core

[0021]

其中,

[0022]ncore

:表示芯不圆度;

[0023]dcore-max

:表示纤芯边界所作外接圆直径;

[0024]dcore-min

:表示纤芯边界所作内切圆直径

[0025]dcore

:表示纤芯直径。

[0026]

渐变的折射率分布通过精确的掺入掺杂剂来实现,而这一过程,通常用锗补偿的方法在芯层沉积sio2过程中精确控制所需掺杂剂量,从而实现理想的芯层折射率分布。传统方式,在沉积芯棒半径方向上进行控制而实现复杂渐变折射率芯棒的制备。但在实际制备中,由于传统接触式传动丝杆驱动系统的弊端,不可避免地会出现在芯棒制备过程中高频微波谐振腔系统运行速度波动、微波抖动,保温系统的温度分布梯度、供料系统的气流扰动等因素,导致芯棒沉积过程的径向、轴向关键参数(如:delta等)会偏离理想状态。同时,在现有沉积车床制备过程中,当往复运行的谐振腔运行至石英玻璃衬管沉积两侧变速折返区域,即,芯棒靠近左侧变速端(ls)和右侧变速端(rs),存在折返点对应位置(移)重复性差,沉积波动大,精确度不高的弊端,从而导致芯棒在该变速区对应的参数偏离,进而导致剖面偏离理想设计剖面,致使芯棒轴向参数分布不均,对拉制成的光纤芯圆度与光纤带宽带来较大影响。

技术实现要素:

[0027]

本发明所要解决的技术问题是针对上述现有技术存在的不足,提供一种用于光纤预制件制备的pcvd沉积车床,不仅可以有效地解决高频微波谐振腔在芯棒沉积过程中的摩擦振动、微波热源波动,精确控制芯棒折射率分布,而且对沉积芯棒两端变速端(区)速度波动带来的参数波动性具有显著优势,进而可有效提升纤芯沉积的均匀性,提升沉积加工的质量。

[0028]

本发明为解决上述提出的问题所采用的技术方案为:包括有床身,床身上面两端分别安设进气旋转密封夹头和排气旋转密封夹头,在进气旋转密封夹头和排气旋转密封夹

头之间安设有保温炉,保温炉内对应进气旋转密封夹头和排气旋转密封夹头的旋转轴线安设有高频微波谐振腔,所述的高频微波谐振腔通过立柱与安设在保温炉外的直线往复运行装置相连,使得高频微波谐振腔沿旋转轴线往复运行,其特征在于所述的直线往复运行装置为直线电机驱动控制装置。

[0029]

按上述方案,所述的直线电机传动控制装置包括滑台、导轨组、磁轨组、线圈组、直线电机模组和连接支座,所述的导轨组通过连接支座与床身固联,导轨组上配置线圈组和磁轨组,磁轨组沿导轨组以磁力悬浮方式往复移动,所述的磁轨组与滑台连接,驱动滑台往复移动。

[0030]

按上述方案,所述的滑台与立柱连接,立柱上端与高频微波谐振腔相连。

[0031]

按上述方案,所述的直线电机模组包括驱动控制系统、编码系统、总线控制系统和限位系统。

[0032]

按上述方案,所述的直线电机模组连接有运动位置读取显示单元,用于精确显示高频微波谐振腔的运行位置。

[0033]

按上述方案,所述的直线电机传动控制装置安设于保温炉下部,床身的一侧。

[0034]

按上述方案,所述的连接支座为可调连接支座,连接支座可沿水平和垂直方向调节。

[0035]

按上述方案,所述的导轨组上下平行设置两组,并相应配置线圈组和磁轨组,且两组磁轨组同步移动。

[0036]

按上述方案,所述的导轨组安设方向与进气旋转密封夹头和排气旋转密封夹头的旋转轴线相平行。

[0037]

按上述方案,所述的磁轨组上安设有光栅编码器,所述的光栅编码器精度为40~60nm。

[0038]

按上述方案,所述高频微波谐振腔的直线往复移动包括位于芯棒沉积区两端(ls区和rs 区)的匀变速移动和位于芯棒沉积区中间(ms区)的匀速移动,所述的匀变速移动分为匀减速移动和匀加速移动。

[0039]

按上述方案,所述高频微波谐振腔匀变速移动的加速度的绝对值为0.1m/s2~25m/s2,优选的加速度的绝对值为0.6m/s2~11m/s2,所述高频微波谐振腔匀速移动的速度为 5m/min~50m/min。

[0040]

按上述方案,所述的高频微波谐振腔的高频微波源频率为900mhz~3000mhz,优选的为 2000mhz~2800mhz。

[0041]

本发明的有益效果为:1、通过直线电机传动控制装置及控制方法,使得高频微波谐振腔能在整个沉积过程中匀速和匀变速区域平稳的往复移动,在轴向上消除高频微波谐振腔运行速度波动,在径向上消除高频微波谐振腔运行抖动,有效避免了高频微波谐振腔在芯棒沉积整个过程中的摩擦振动、速度波动,无折返点处抖动,速度运行与切换控制平稳、精准,消除了高频微波谐振腔在往复移动折返点附近速度趋零时的爬动现象,有效提高了高频微波谐振腔在芯棒沉积变速区折返点位置(移)及速度切换控制精度,有效解决了芯棒两端变速端 (区)速度波动及位移精度差带来的参数波动,由于芯棒沉积匀速区与变速区高频微波谐振腔运行平稳性增强,为芯棒沉积阶段反应物的稳定充分反应提供了所需的稳定能量源,提高芯棒折射率分布的控制精度,进而有效改善纤芯不圆度,提升了芯棒均匀

性和光纤纤芯均匀性,从而使得多模光纤带宽得到优化。2、本发明的导轨组上下平行设置两组,使得高频微波谐振腔的运行更为平稳,磁轨组上安设有光栅编码器,可使高频微波谐振腔的位移和定位精度进一步提高。

附图说明

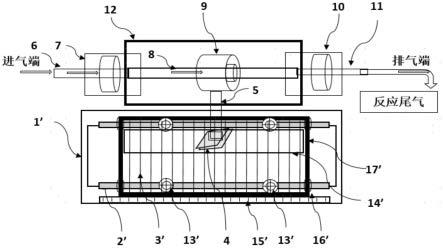

[0042]

图1为现有pcvd沉积车床的结构示意图。

[0043]

图2为本发明一个实施例的结构示意图。

[0044]

图3为本发明一个实施例的中导轨组部分的结构示意图。

[0045]

图4为本发明一个实施例的中导轨组部分的剖视结构示意图。

[0046]

图5为本发明一个实施例与对比例径向折射率偏差示意图。

[0047]

图6为本发明一个实施例与对比例轴向折射率偏差示意图。

[0048]

图7为现有常规状态下的差分模式时延图。

[0049]

图8为本发明一个实施例的差分模式时延图。

具体实施方式

[0050]

为更好理解本发明,下面将结合附图和具体的实施例以及对比结果,对本发明作进一步的说明。

[0051]

为方便介绍本发明内容,定义部分术语:

[0052]

衬管:制备芯棒所用的高纯度玻璃管;

[0053]

芯棒:含有芯层和部分包层的光纤预制件;

[0054]

现有的pcvd沉积车床结构如图1所示,芯棒制备所需反应气体经预热混合后通过进气端旋转密封夹头7和延长管6进入纯石英玻璃衬管8内被保温炉12进一步加热后在往复运行的高频微波谐振腔9的作用下反应生成玻璃沉积层在高纯石英玻璃衬管内壁,高频微波谐振腔的往复运行,是经由伺服电机16通过皮带15带动皮带轮14驱动安设在床身1基座2所连接的传动丝杆3,传动丝杆通过螺套带动滑台4及立柱5连接的高频微波谐振腔9的往复移动,滑台沿导轨13移动,反应完成后的尾气从排气端延长管11和泵端旋转夹头装置10被抽出,沉积完成后的芯棒经熔缩制备成光纤预制件。光纤预制棒通过拉丝塔拉制成光纤。

[0055]

通常情况下,pcvd工艺沉积多模芯棒时,由于芯层具有较多沉积层,则对应高频微波谐振腔往复运动的次(趟)数较多,这里,通常要达到几千甚至几万次(趟)的往复运动,高频微波谐振腔往复1次(趟)对应沉积2层,为了保证在芯层多层沉积过程中较优的渐变折射率分布,在沉积过程,尤其在沉积至芯层时通过恒温条件下精准控制反应物流量与压力,通过伺服电机驱动传动丝杆带动高频微波系统往复运动,从而匹配芯层边缘与芯层中心的折射率分布,常规情况下,高频微波源谐振腔选用刚性较优的传动丝杆以满足芯层中心较高的折射率精度控制要求。在图5中为径向折射率偏差分布图,a为芯棒,b为光纤,从图5的a 中折射率分布来看,芯棒及拉制成光纤后均在芯层边缘20~25μm区间和芯层中心0~3μm 区间出现光纤折射率与芯棒折射率存在明显偏差,同时从芯层边缘至芯层中心的相对折射率偏差较大,在图6对比例中为现有常规接触式传动丝杆的轴向相对折射率偏差分布,从图6 对比例中相对折射率偏差分布来看,芯棒两端的变速区(ls/rs)相对折射率偏差出现较大的下掉波动,而芯棒匀速区(ms)也同样存在相对折射率偏差的大幅波动。在现有生产状

态下, pcvd工艺芯层沉积采用的是通过伺服电机经皮带驱动传动丝杆带动高频微波谐振腔往复运动的方式,该接触式传动方式,在运行过程中难免会出现摩擦震动、微波热源抖动、尤其是在两端折返点位置(移)及速度切换过程中的运行平稳性不佳,并被传导至高频微波谐振腔中,对芯棒沉积造成较大影响,同时由于传统传动丝杆为开源控制模式,高频微波谐振腔在传动丝杆运行至沉积区两端折返点,由于无法精准控制折返点的位置,造成在折返点附近区域无法实现沉积的精准控制,进一步加剧了实际折射率分布偏离理想折射率分布并带来了芯圆度不佳。导致了拉制成的光纤在进行差分模延迟(differential mode delay,dmd)测试时出现如图6所示,光纤在0~3μm区间的次峰和在20~25μm区间的展宽,从而严重影响有效模式带宽典型值,同时对光纤的芯圆度也带来较大影响。

[0056]

本发明的一个实施例如图2所示,为pcvd沉积车床,包括有床身1’,床身上面两端分别安设进气旋转密封夹头7和排气旋转密封夹头10,在进气旋转密封夹头和排气旋转密封夹头之间安设有保温炉12,保温炉内对应进气旋转密封夹头和排气旋转密封夹头的旋转轴线安设有高频微波谐振腔9,所述的高频微波谐振腔通过立柱与安设在保温炉外的直线往复运行装置相连,使得高频微波谐振腔沿旋转轴线往复运行,反应气体混合后经进气旋转密封夹头7和延长管6进入保温炉12和纯石英玻璃衬管8内,被保温炉进一步加热后在往复运行的高频微波谐振腔9作用下,在高纯石英玻璃衬管内壁反应生成玻璃沉积层,反应完成后的尾气从排气端延长管11和排气旋转密封夹头10被抽出。所述的直线往复运行装置为直线电机驱动控制装置,所述的直线电机传动控制装置安设于保温炉下部,床身的一侧。所述的直线电机传动控制装置包括滑台4、导轨组2’、磁轨组17’、线圈组13’、直线电机模组和连接支座16’,在导轨组和磁轨组之间设置线圈组,所述的导轨组截面呈t形,在t形的两侧、两翼侧和顶部分别设置线圈组,即有3组线圈组,磁轨组的内腔与导轨组和线圈组相配置,在导轨组和磁轨组的外围设置有密封保护装置3’,所述的导轨组通过连接支座与床身固联,所述的连接支座为可调连接支座,连接支座可沿水平和垂直方向调节;所述的导轨组上下平行设置两组,并相应配置线圈组和磁轨组,且两组磁轨组同步移动,磁轨组沿导轨组以磁力悬浮方式往复移动,所述的导轨组安设方向与进气旋转密封夹头和排气旋转密封夹头的旋转轴线相平行。磁轨组上安设有光栅编码器,所述的光栅编码器精度为40~60nm。所述的直线电机模组包括驱动控制系统、编码系统、总线控制系统和限位系统。所述的直线电机模组连接有运动位置读取显示单元,用于精确显示高频微波谐振腔的运行位置。在床车上直线电机传动控制装置的下侧安设有位置刻度标尺15’,用于对高频微波谐振腔移动位置的校对。所述的磁轨组通过连接座14’与滑台4连接,驱动滑台往复移动,所述的滑台与立柱5连接,立柱上端与高频微波谐振腔相连。高频微波谐振腔微波频率优选在 2300mhz~3000mhz,所述高频微波谐振腔的直线往复移动包括位于芯棒沉积区两端(ls区和 rs区)的匀变速移动和位于芯棒沉积区中间(ms区)的匀速移动,所述的匀变速移动分为匀减速移动和匀加速移动,在芯棒沉积匀速区(ms)运行速度优选在10m/min~40m/min,在芯棒匀变速区,进气端匀变速区(ls)优选匀变速加速度的绝对值为0.5m/s2~1.5m/s2,排气端匀变速区(rs)优选匀变速加速度的绝对值为0.5m/s2~3.0m/s2。

[0057]

本发明通过直线电机驱动控制装置驱动高频微波谐振腔9往复移动,同时通过编码系统和总线控制系统读取与反馈高频微波谐振腔往复运动所需的位置点,该位置点为程序内置控制并与物理运行位置刻度标尺15’进行校准,在经由plc进行数据时时反馈来实现

位置点(折返点)的精准控制,并通过限位系统保护该装置安全运行。沉积完成后的芯棒经石墨炉熔缩制备成光纤预制件。

[0058]

本实施例中,在一种用于光纤预制件制备的传动控制装置及控制条件下,芯棒芯层沉积过程中高频微波谐振腔整个沉积区域运行稳定,折返点位置控制精准、速度切换平稳。如图 5的b实施例所示:a为芯棒,b为光纤,从图5的b中径向折射率分布来看,芯棒及拉制成光纤后在芯层边缘和芯层中心光纤折射率及芯棒折射率偏差均较小,接近于理想剖面。从图 6实施例中折射率偏差分布来看,芯棒两端变速区(ls/rs)相对折射率偏差较大的下掉波动已得到解决,而芯棒匀速区(ms)的相对折射率偏差波动幅度也明显趋缓,得到均匀性与一致性较优的光纤预制件。

[0059]

按上述实施例中传动控制装置制作的光纤预制件所制备的多模光纤,对应处光纤折射率偏差大的现象得到明显消除,进一步如图8所示,而如图7所示的光纤在进行差分模延迟 (differential mode delay,dmd)测试时光纤在0~3um和在20~25um的偏移与展宽得到明显改善,同时,优化了纤芯不圆度,提升了光纤带宽(所述带宽为光纤满注入带宽(oflbandwidth)和有效模式带宽(effective mode bandwidth)),其中,光纤满注入带宽(oflbandwidth)采用tia中规定的fotp-204标准测得,光纤有效模式带宽(effective modebandwidth)通过iec 60793-1-49测试方法测得。

[0060]

表1:光纤相关参数和性能参数

[0061]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1