一种双歧杆菌菌粉及其益生菌的制备工艺的制作方法

[0001]

本发明涉及一种双歧杆菌菌粉的制备工艺,以及包含该菌粉的益生菌的制备工艺。

背景技术:

[0002]

益生菌(probiotics)是指具有维持人体内菌群平衡,对人体健康产生有益作用的微生态制剂。口服足量活性益生菌有助于缓解急慢性胃肠炎、治疗腹泄、改善消化,缓解乳糖不耐症等症状。双歧杆菌是一种常见益生菌,其菌体制剂分为液体制剂和固体制剂。前者是通过传统发酵培养并最终获得双歧杆菌菌液作为制剂产品,后者则由益生菌经增殖后,通过冻干、喷雾干燥或包埋等手段加工成固体制剂形式。液态制剂随着保藏时间延长易受污染或菌种退化,使用前需活化培养和扩大培养,而固态菌剂可直投,发酵前不需扩大培养,保藏费用较低。目前,双歧杆菌固体制剂工艺常有真空冷冻干燥、喷雾干燥、流化床干燥、微波真空干燥等。真空冷冻干燥,菌体亚细胞损伤少、活菌率高,但易受预冻温度、冷冻速度和真空度等因素影响,耗时长、费用高;流化床干燥干燥时间较长,当物料停留时间不均匀时,存在干燥不均匀等情况;微波真空干燥通过极性分子(如菌体水分)随微波频率做同步高速旋转,物料瞬时产生摩擦热,导致物料表面和内部同时升温,使大量菌体水分子逸出,实现干燥,但存在微波分布不均匀,温度一致性不好等问题,且无法实现规模化操作。喷雾干燥是直接将制备好的菌悬液经过雾化装置喷雾成雾状,并在干燥室内与高温空气直接接触进行传热传质,干燥时间极短,物料温度较低,产品分散性和溶解性较好,过程简单,设备成本相对较低,特别适用于工业化连续生产,在药品、食品领域被广泛使用。

[0003]

但是由于喷雾干燥过程中溶液会充分混合高温空气,使得菌液温度急剧升高,从而导致双歧杆菌大量死亡。因此如何提高双歧杆菌存活率,现有技术中做出了一系列工作。 cn108070542a先制备双歧杆菌生物膜,再对双歧杆菌生物膜进行喷雾干燥,使双歧杆菌喷雾干燥存活率可达55%以上;cn105341940a、cn1306021c及cn102210659b公开了提高双歧杆菌干燥存活率的方法,通过糖、蛋白质、盐等物质的筛选来优化干燥保护剂配方,或通过微胶囊化来提高干燥存活率。

[0004]

此外,喷雾干燥过程中得到双歧杆菌菌粉后续通常还需要加工成片剂等固体剂型,以方便口服。因而对于喷雾干燥后的得到粉末还需要具有较好的流动性(不结块、不黏结),以及需要具有较好的可成型性(制备的片剂具备相当较高的断裂力)。现有技术中,通过在成型过程中需要额外加入抗结块剂和黏结剂,后续制剂工艺复杂。

[0005]

为了克服上述现有技术的不足,开发新的双歧杆菌菌粉的工艺具有广泛的应用前景。同时,采用本发明制备得到双歧杆菌菌粉作为原料,添加适量乳粉、菊粉、甘露醇和二氧化硅作为辅料,运用现代工业技术制成单剂量包装的粉剂,具有服用方便、起效迅速、口感醇正、易于贮存、计量准确等特点,且制备工艺简单,生产可操作性强,成本低,适于工业化大生产。

技术实现要素:

[0006]

本发明的目的在于提供一种一种双歧杆菌菌粉的喷雾干燥工艺,具备双歧杆菌存活率高、干燥后的粉末具有良好的流动性和可成型性的优点,解决了现有技术中喷雾干燥后的双歧杆菌存活率低、后续制剂工艺复杂的问题。

[0007]

为实现上述目的,本发明第一方面提供一种制备双歧杆菌菌粉的方法:

[0008]

一种双歧杆菌菌粉的制备方法,其特征在于包括如下步骤:

[0009]

a.将双歧杆菌置于培养基中进行培养,并收集菌体;

[0010]

b.将菌体与喷雾干燥基质混合均匀得到菌体混合液;

[0011]

c.进行喷雾干燥,收集双歧杆菌菌粉;

[0012]

其中,步骤b中所述喷雾干燥基质包含麦芽糖、磷酸氢钙和泊洛沙姆。

[0013]

在某一实施方式中,步骤a所述培养基为tpy培养基;所述双歧杆菌菌种为chr. hansen bb-12;具体步骤为:将双歧杆菌以5%接种量接种于tpy培养基中,在厌氧条件下,37

±

3℃培养16-24h后,4℃条件下5000-7000r

·

min-1

离心10-20min,弃去上清液,用灭菌蒸馏水清洗菌体,然后再采用同一条件离心,获得双歧杆菌菌体。

[0014]

在某一实施方式中,步骤b所述喷雾干燥基质中含有:7%-13%重量份脱脂乳,优选为10%重量份脱脂乳;5%-10%重量份麦芽糖,优选为7%-8%重量份;1-2%重量份磷酸氢钙,优选为1.4%-1.6%重量份;0.3-0.5%重量份泊洛沙姆,优选为0.35%-0.45%重量份;余量为水。

[0015]

在某一实施例方式中所述泊洛沙姆选自泊洛沙姆184、泊洛沙姆188或泊洛沙姆407。

[0016]

在某一实施方式中,步骤c所述喷雾干燥条件为:将步骤b得到的菌体混合液以4-6 ml/min的速度通过喷雾干燥机进行干燥,进口温度为130-150℃,出口温度为50-70℃。喷雾干燥后即可获得双歧杆菌菌粉。

[0017]

本发明的第二方面是提供应用所述方法制备的双歧杆菌菌粉。

[0018]

本发明的第三方面是提供所述菌粉在食品、保健品、生物领域的应用,所述应用包括制备固体饮料、乳制品、发酵果蔬、巧克力、糖果、微生态制剂、益生菌片剂、益生菌胶囊、益生菌粉剂。

[0019]

在本发明的一种实施方式中,所述应用包括制备含本发明制备的双歧杆菌的益生菌粉,所述益生菌粉还包含嗜酸乳杆菌;优选地所述益生菌粉还含有益生元成分,例如含有低聚果糖、低聚半乳糖、低聚木糖、母乳低聚糖中的至少一种。

[0020]

在本发明的一种实施方式中,所述双歧杆菌菌粉用于发酵生产乳制品、豆制品或果蔬制品。

[0021]

在本发明的一种实施方式中,采用本发明制备得到双歧杆菌菌粉作为原料,添加适量乳粉、菊粉、甘露醇和二氧化硅作为辅料,运用现代工业技术制成单剂量包装的益生菌粉剂。

[0022]

本发明的益生菌粉剂选用乳粉、菊粉、甘露醇和二氧化硅作为辅料。其中,乳粉:作为本品的稀释剂,另外还具有改善口感的作用;菊粉:是双歧杆菌的增殖因子,每天摄食菊粉能使结肠中的有益菌大大增多,减少病原菌和腐败菌;甘露醇:本身具有无吸湿性,化学稳定性好等特点,作为本品的填充剂,另外因其本身具有一定的甜度,在本品中也起甜味剂

的作用;二氧化硅:作为本品的抗结块剂,用来提高粉末的流动性能,防止结块。

[0023]

本发明益生菌粉剂的生产工艺比较简单,容易操作,产品质量容易控制,其主要工艺路线为:称量、混合、分装、包装、成品、检验和入库步骤。因产品无终端灭菌,除对原辅料及包装品的卫生指标严格控制外,整个生产过程的卫生控制(包括生产环境、设备、容器具、人员)应严格按保健食品gmp规定执行,以确保产品卫生指标符合质量要求。

[0024]

1)原料的准备:将本发明制备得到的双歧杆菌菌粉、乳粉、菊粉、甘露醇及二氧化硅,严格按照进入10万级洁净区的程序,在缓冲间脱外包后立即放在洁净原料车间备用。

[0025]

2)原辅料的预处理:将双歧杆菌菌粉、乳粉、菊粉、甘露醇及二氧化硅分别过60目筛,备用。

[0026]

3)称量:根据每批配料的总配方量及配方的比例,准确称取双歧杆菌菌粉、乳粉、菊粉、甘露醇及二氧化硅,并有专人复核。

[0027]

4)混合:先将双歧杆菌菌粉与甘露醇按等量递增混合均匀,得混合粉b,将混合粉b、乳粉、菊粉、及二氧化硅加入三维混合机中,混合25-35分钟。

[0028]

5)分装:用颗粒包装机按要求分装。

[0029]

6)外包装:将已分装好的样品于外包间装入小盒,10袋/盒,并贴标签,装箱,打包。

[0030]

7)检验:按照产品出厂检验要求进行成品检验。

[0031]

8)入库:成品检验合格后入库保存。

[0032]

所述等量递增法操作是指先取量少组分,加入等量的量大组分,再取与混合物等量的量大组分混合均匀,如此倍量增加,直至加完全部量大的组分为止,混匀,过筛。

[0033]

有益效果

[0034]

本发明选用特定的保护基质,在喷雾干燥前将菌体与基质混合,提高双歧杆菌的抗热抗逆活性,从而显著提高双歧杆菌喷雾干燥存活率,喷雾干燥存活率可达60%以上。解决了双歧杆菌在喷雾干燥过程中存活率低的问题。

[0035]

本发明喷雾干燥前的基质不仅可以起到提高双歧杆菌存活率的作用,而且还可以使干燥后得到双歧杆菌菌粉流动性好,方便后续的制剂加工。

[0036]

采用本发明制备得到双歧杆菌菌粉作为原料,添加适量乳粉、菊粉、甘露醇和二氧化硅作为辅料,运用现代工业技术制成单剂量包装的粉剂,具有服用方便、起效迅速、口感醇正、易于贮存、计量准确等特点,且制备工艺简单,生产可操作性强,成本低,适于工业化大生产。

具体实施方式

[0037]

下面将结合具体实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0038]

实施例1

[0039]

双歧杆菌菌种:chr.hansen bb-12。

[0040]

将双歧杆菌bb-12以5%接种量接种于tpy培养基中,在厌氧条件下,37

±

1℃培养 24h后,4℃条件下,6000r

·

min-1

离心15min,弃去上清液,用灭菌蒸馏水清洗菌体,然后采用

同一条件再次离心,获得双歧杆菌菌体。

[0041]

将所得菌体和干燥保护剂按照重量体积比(1:100g/ml)混合均匀。上述喷雾干燥基质配方为:10g脱脂乳粉、7g重量份麦芽糖、1.5g磷酸氢钙、0.4g泊洛沙姆、81.1g水。

[0042]

将上步得到的混合液进行喷雾干燥,喷雾干燥条件为:菌体混合液以5ml/min的速度通过喷雾干燥机进行干燥,进口温度为140℃,出口温度为55℃。喷雾干燥后即可获得双歧杆菌菌粉。双歧杆菌存活率:60.1%。

[0043]

喷雾干燥后双歧杆菌的存活率按照下式进行计算:双歧杆菌存活率=干燥后活菌数 (cfu

·

g-1

干物质)/干燥前活菌数(cfu

·

g-1

干物质)

×

100%。

[0044]

实施例2

[0045]

喷雾干燥基质配方为:10g脱脂乳粉、7g重量份海藻糖、1.5g磷酸氢钙、0.4g泊洛沙姆、81.1g水。其他操作条件同实施例1。双歧杆菌存活率:52.8%。

[0046]

实施例3

[0047]

喷雾干燥基质配方为:10g脱脂乳粉、7g重量份蔗糖、1.5g磷酸氢钙、0.4g泊洛沙姆、81.1g水。其他操作条件同实施例1。双歧杆菌存活率:55.3%。

[0048]

实施例4

[0049]

喷雾干燥基质配方为:10g脱脂乳粉、7g重量份麦芽糖、1.5g氯化镁、0.4g泊洛沙姆、81.1g水。其他操作条件同实施例1。双歧杆菌存活率:48.7%。

[0050]

实施例5

[0051]

喷雾干燥基质配方为:10g脱脂乳粉、7g重量份麦芽糖、1.5g氯化镁、0.4g泊洛沙姆、81.1g水。其他操作条件同实施例1。双歧杆菌存活率:51.4%。

[0052]

实施例6

[0053]

喷雾干燥基质配方为:10g脱脂乳粉、7g重量份麦芽糖、1.5g磷酸二氢钠、0.4g泊洛沙姆、81.1g水。其他操作条件同实施例1。双歧杆菌存活率:57.6%。

[0054]

实施例7

[0055]

喷雾干燥基质配方为:10g脱脂乳粉、5g重量份麦芽糖、1.5g磷酸氢钙、0.5g泊洛沙姆188、83g水。其他操作条件同实施例1。测定喷雾干燥后的双歧杆菌粉体的休止角,其测定方法为:将漏斗固定于坐标纸(纸放置于水平台上)上方一定高度,从漏斗加入物料直到形成的堆积圆锥顶部与漏斗底部刚好接触,测定圆锥直径,以漏斗底高度与圆锥半径比作为正切值计算休止角。实施例7制得的粉体休止角为36.53度。

[0056]

实施例8

[0057]

喷雾干燥基质配方为:10g脱脂乳粉、5g重量份麦芽糖、1.5g磷酸氢钙、0.5g吐温 80、83g水。其他操作条件同实施例7。实施例8制得的粉体休止角为37.88度。

[0058]

实施例9

[0059]

喷雾干燥基质配方为:10g脱脂乳粉、5g重量份麦芽糖、1.5g磷酸氢钙、0.5g sds、 83g水。其他操作条件同实施例7。实施例8制得的粉体休止角为38.47度。

[0060]

由实施例1-6可知,本发明选用麦芽糖和磷酸氢钙双重保护剂,提高了双歧杆菌的抗热抗逆活性,从而显著提高双歧杆菌喷雾干燥存活率,喷雾干燥存活率可达60%以上。解决了双歧杆菌在喷雾干燥过程中存活率低的问题。

[0061]

由实施例7-9可知,本发明在保护剂中添加表面活性剂泊洛沙姆,在提高双歧杆菌

存活率的作用的同时,而且还可以使干燥后得到双歧杆菌菌粉流动性好,方便后续的制剂加工。

[0062]

实施例10益生菌菌粉的生产工艺

[0063]

1、原料的准备:将本发明制备得到的双歧杆菌菌粉、乳粉、菊粉、甘露醇及二氧化硅,严格按照进入10万级洁净区的程序,在缓冲间脱外包后立即放在洁净原料车间备用。

[0064]

2、原辅料的预处理:将双歧杆菌菌粉、乳粉、菊粉、甘露醇及二氧化硅分别过60目筛,备用。

[0065]

3、称量:根据每批配料的总配方量及配方的比例,准确称取双歧杆菌菌粉、乳粉、菊粉、甘露醇及二氧化硅,并有专人复核。

[0066]

4、混合:先将双歧杆菌菌粉与甘露醇按等量递增混合均匀,得混合粉b,将混合粉b、乳粉、菊粉、及二氧化硅加入三维混合机中,混合30分钟。

[0067]

5、分装:用颗粒包装机按要求分装,每袋重1.5g。

[0068]

6、外包装:将已分装好的样品于外包间装入小盒,10袋/盒,并贴标签,装箱,打包。

[0069]

7、检验:按照产品出厂检验要求进行成品检验。

[0070]

8、入库:成品检验合格后入库保存。

[0071]

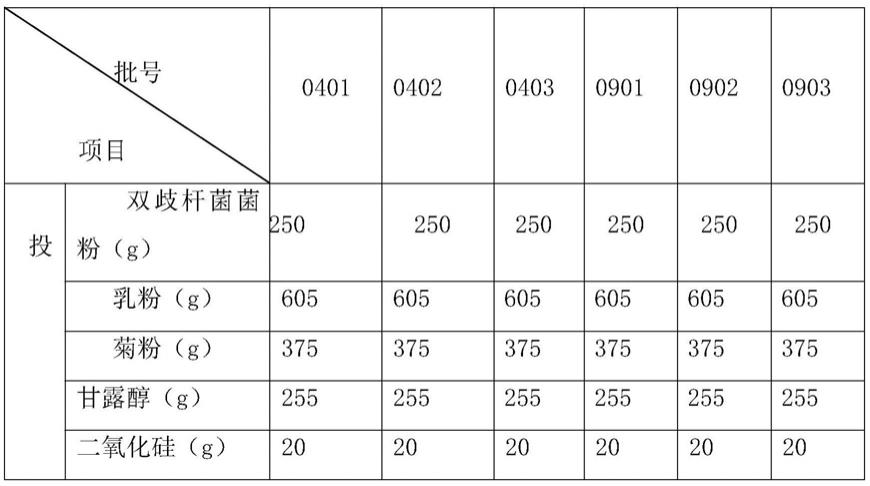

不同批次益生菌菌粉生产数据如下:

[0072][0073]

[0074]

主要生产设备名称、型号及生产厂家如下:

[0075]

生产设备名称型号生产厂家多向运动混合机hd100型浙江瑞安江南制药机械有限公司粉剂自动包装机f40ⅱ天津汉顿包装食品机械厂

[0076]

本发明益生菌粉剂的主要原料是本发明制备得到的双歧杆菌菌粉,通过添加适量辅料总混后直接分装,制成粉剂。分装前,以休止角为考察指标,对制备得到的益生菌粉末的流动性进行了考察,混合后粉末休止角的测定结果如下:

[0077][0078]

从上表中休止角数据结果可看出:六次测量混合粉的休止角α的平均值为35.47

°

,一般认为α≤40

°

时,可以满足粉末直接分装的需要。因此,本发明的益生菌粉将原辅料总混后直接分装是可行的,得到的产品具备良好的流动性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1