一种导电聚碳酸酯复合材料及其制备方法与流程

[0001]

本发明涉及导电高分子材料技术以及注塑水口料重新利用技术领域,具体涉及一种导电聚碳酸酯复合材料、制备方法以及采用该导电聚碳酸酯复合材料的制备得到的镀膜盘。

背景技术:

[0002]

聚碳酸酯,在光学电子行业有着广泛的应用,所以产生大量的水口料,目前因电子行业对于抗静电的特定要求,直接回收利用方面受到较多限制,未能充分再利用这些水口料的经济价值,因此如何回收并充分利用这些聚碳酸酯水口料,经过科学的方法提升之再生产后产生新的经济效益、产出优质产品时一项利国利民的课题。

[0003]

且目前的导电聚碳酸酯复合材料制备方法复杂,制备成本高。且目前的制备方法中会利用导电填料,造成导电填料团聚,从而影响复合材料的机械性能和导电效果等。

技术实现要素:

[0004]

针对现有技术存在的问题,本发明的目的在于提供一种导电聚碳酸酯复合材料及其制备方法,其制备方法简单,且能够有效利用水口料,降低导电聚碳酸酯复合材料的生产成本。

[0005]

为实现上述目的,本发明采用的技术方案是:一种导电聚碳酸酯复合材料,其按重量份计包括聚碳酸酯水口破碎料91-94份;超导电碳纳米管3-5份,脂肪族酯类多功能分散剂1-3份,扩散油1-3份。

[0006]

一种导电聚碳酸酯复合材料的制备方法,其包括:步骤1、制备聚碳酸酯水口破碎料;收集聚碳酸酯水口材料,所述聚碳酸酯水口材料是指由聚碳酸酯材料制备光学电子注塑件而产生的水口料头;对该聚碳酸酯水口材料除尘后进行粉碎,得到聚碳酸酯水口破碎料;步骤2、按上述重量份数称取步骤1制备得到的聚碳酸酯水口破碎料以及超导电碳纳米管、脂肪族酯类多功能分散剂、扩散油;步骤3、将称取的各原料进行搅拌,使各原料混合均匀;步骤4、将混合均匀的原料送入挤出机中,进行熔融挤出,经风冷槽冷却、切粒、干燥制得导电聚碳酸酯复合材料。

[0007]

所述步骤1制备得到的聚碳酸酯水口破碎料粒径≤8mm。

[0008]

所述步骤1中,粉碎后的聚碳酸酯水口破碎料采用热风的方式用在100℃-120℃下烘烤1-2小时。

[0009]

一种电子产品包装盘,其采用如上所述的导电聚碳酸酯复合材料制备得到。

[0010]

采用上述方案后,本发明制备方法简单,生产成本低:本发明选用聚碳酸酯水口破碎料作为基础材料,同时选用超导电碳纳米管作为导电填充物,使用脂肪族酯类多功能分

散剂,脂肪族酯类多功能分散剂大分子中的聚合物长链对聚碳酸酯高分子材料具有很强的亲和性和相容性,使复合材料加工性能大大提高,而物理性能不受影响。由于脂肪族酯类多功能分散剂对超导电碳纳米管有极佳的分散作用,超导电碳纳米管得以充分分散,进而在制品表面形成完整的导电网络,从而使得复合材料具有良好导电性。在导电碳纳米管的添加比例为4%,表面电阻即可达到105ω/

□

,且复合材料却可以保持较好的机械性能。而且,本发明适合连续化生产,生产成本低,对聚碳酸酯类水口料的再利用提供了更多可能,减少了资源的浪费。

[0011]

此外,符合材料还具有较高的流动性和尺寸稳定性、低翘曲性、较高的热变形温度、长效的抗静电性能,适用于连续生产的注塑制件,特别适用于电子行业的包装盘。

附图说明

[0012]

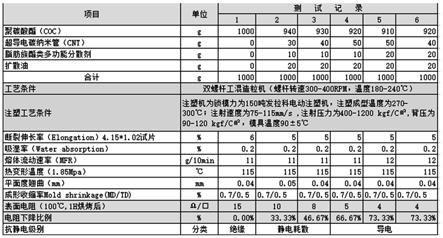

图1为本发明复合材料各实施例的测试结果图;图2为本发明复合材料添加物与表面电阻分析图。

具体实施方式

[0013]

本发明揭示了一种导电聚碳酸酯复合材料,其按重量份计包括聚碳酸酯水口破碎料91-94份;超导电碳纳米管3-5份,脂肪族酯类多功能分散剂1-3份,扩散油1-3份。

[0014]

上述导电聚碳酸酯复合材料的制备方法,其具体如下:步骤1、制备聚碳酸酯水口破碎料;收集聚碳酸酯水口材料,所述聚碳酸酯水口材料是指由聚碳酸酯材料制备光学电子注塑件而产生的水口料头;使用气枪除尘后送进粉碎机进行粉碎,得到粒径≤8mm的颗粒,则为聚碳酸酯粉碎料;将制备的聚碳酸酯粉碎料用热风循环烤箱以100℃-120℃烘烤1-2小时。步骤2、按上述重量份数称取步骤1制备得到的聚碳酸酯水口破碎料以及超导电碳纳米管、脂肪族酯类多功能分散剂、扩散油。

[0015]

步骤3、将称取的各原料装进立式圆桶型不锈钢容体搅拌机中搅拌20-30分钟,搅拌机转速为300/分钟,使各原料混合均匀。步骤4、将混合均匀的原料送入挤出机中,进行熔融挤出,挤出机为双螺杆挤出机,双螺杆挤出机的温度为180~240℃,螺杆转速在300-400rpm,所得融体由双螺杆挤出机挤出后,经风冷槽冷却、切粒、干燥制得导电聚碳酸酯复合材料。

[0016]

为详尽上述内容,以下将列举具体的实施例进行详细说明。

[0017]

实施例1本实施例作为对比实施例,仅取100重量份的聚碳酸酯水口破碎料经过挤出机制备得到。

[0018]

实施例2本实施例中,按重量份数计导电聚碳酸酯复合材料配方如下:聚碳酸酯水口破碎料94份、超导电碳纳米管(cnt)3份、脂肪族酯类多功能分散剂1份、扩散油2份。

[0019]

实施例3按重量份数计导电聚碳酸酯复合材料配方如下:聚碳酸酯水口破碎料93份、超导电碳

纳米管(cnt)4份、脂肪族酯类多功能分散剂1份、扩散油2份。

[0020]

实施例4按重量份数计导电聚碳酸酯复合材料配方如下:聚碳酸酯水口破碎料92份、超导电碳纳米管(cnt)5份、脂肪族酯类多功能分散剂1份、扩散油2份。

[0021]

实施例5按重量份数计导电聚碳酸酯复合材料配方如下:聚碳酸酯水口破碎料91份、超导电碳纳米管(cnt)5份、脂肪族酯类多功能分散剂2份、扩散油2份。

[0022]

实施例6按重量份数计导电聚碳酸酯复合材料配方如下:聚碳酸酯水口破碎料91份、超导电碳纳米管(cnt)4份、脂肪族酯类多功能分散剂2份、扩散油2份。

[0023]

基于上述实施例2-6得到的导电聚碳酸酯复合材料,对其断裂伸长率、融体流动速率、热变形温度、平面翘曲度、成型收缩率以及注塑件经100℃烘烤1h后的表面电阻进行测量。测量结果如图1所示。

[0024]

本发明中选用超导电碳纳米管作为导电填充物,使用脂肪族酯类多功能分散剂,脂肪族酯类多功能分散剂大分子中的聚合物长链对聚碳酸酯高分子材料具有很强的亲和性和相容性,使复合材料加工性能大大提高,而物理性能不受影响。由于脂肪族酯类多功能分散剂对超导电碳纳米管有极佳的分散作用,超导电碳纳米管得以充分分散,进而在制品表面形成完整的导电网络。继续结合表1可以看出采用本本技术方法制备的导电聚碳酸酯复合材料,在导电性能方面有着显著的改善,当cnt加入量为5%,脂肪族酯类多功能分散剂加入1%时,表面电阻即可做到105ω/

□

;当cnt加入量为4%-5%,脂肪族酯类多功能分散剂加入2%时,表面电阻即可做到104ω/

□

。

[0025]

参照图2并结合图1所示,可知脂肪族酯类多功能分散剂对导电填料在聚碳酸酯基体中的分散有着显著的作用,这是因为脂肪族酯类多功能分散剂对导电碳纳米管等导电介质有较好好的亲和性,能起较好分散偶联活化、防止团聚作用,从而更加均匀分散到聚合物中,使材料表面体积电阻力大幅下降,加工性能大大提高,而物理性能基本不受影响。经本技术方案处理后,导电填料在聚碳酸酯基体中可以达到极为均匀的分布,避免了碳纳米管的团聚现象,最终注塑制品表面将带有大量的导电物质,形成完善的导电网络,达到注塑制品长久、高效的导电抗静电的目的。

[0026]

基于同一发明构思,本发明还揭示了一种电子产品包装盘,其采用上述导电聚碳酸酯复合材料制备得到。具体如下:将上述的导电聚碳酸酯复合材料加入经干燥桶,除湿干燥机温度设定为110℃

±

5℃,除湿干燥时间≥2小时,材料含水率≤0.002%;将上述经除湿干燥的导电聚碳酸酯复合材料加入注塑机料斗,辅以模温机、机械手,以及装载的电子产品包装盘注塑模具,注塑加工成型,模具温度设定为100℃,实际模具温度维持在90

±

5℃,注塑机为锁模力为150吨发拉科电动注塑机,注塑成型温度为270-300℃;注射速度为75-115mm/s ,注射压力为400-1200 kgf/c

㎡

,背压为90-120 kgf/c

㎡

; 按照以上技术条件制得所述的高分子长效抗静电包装盘,然后检验、包装、入库。

[0027]

综上所述,本发明的导电聚碳酸酯复合材料的制备方法,适合连续化生产,生产成本低,对聚碳酸酯类水口料的再利用提供了更多可能,减少了资源的浪费。同时,本发明的

导电聚碳酸酯复合材料,制备过程充分简化,极大程度上节省了材料的制备成本。导电填料在复合加工过程中,导电填料分布均匀,在导电碳纳米管的添加比例为4%,表面电阻即可达到105ω/

□

,且复合材料却可以保持较好的机械性能。此外,还具有较高的流动性和尺寸稳定性、低翘曲性、较高的热变形温度、长效的抗静电性能,适用于连续生产的注塑制件,特别适用于电子行业的包装盘。

[0028]

以上所述,仅是本发明实施例而已,并非对本发明的技术范围作任何限制,故凡是依据本发明的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1