一种光固化树脂组合物及其制备方法和应用与流程

[0001]

本发明属于树脂材料领域,特别涉及一种光固化树脂组合物及其制备方法和应用。

背景技术:

[0002]

光固化树脂是一种类abs塑料(abs塑料是丙烯腈(a)、丁二烯(b)、苯乙烯(s)三种单体的三元共聚物),光固化树脂主要用于3d激光打印快速成型中,打印得到的成型产品具有尺寸精准、方便等特点,打印得到的成型产品可以为母模、概念模型、一般部件、功能性部件等,广泛应用于汽车、医疗、消费电子等工业领域。

[0003]

光固化树脂是一种光敏树脂材料,由于其能很好的应用在3d激光打印领域,故而国内外对其进行了大量的研究,然而,现有技术中的光敏树脂材料打印得到的产品存在机械强度差,例如质脆,强度低,耐温性能差等问题,这极大的影响了光敏树脂材料在3d打印领域的应用。

[0004]

因此,希望提供一种性能优良的光敏树脂材料,使得其通过3d打印获得的成型产品具有良好的机械强度,克服现有技术中的质脆,强度低、不耐高温等问题,以促进光敏树脂材料的应用,尤其是在3d打印成型产品方面的应用。

技术实现要素:

[0005]

本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种光固化树脂组合物及其制备方法和应用,使用所述光固化树脂组合物通过3d打印获得的成型产品具有高的拉伸模量、高的拉伸强度、较高的缺口冲击强度和高的热变形温度。

[0006]

发明构思:本发明通过在光固化树脂组合物中引入微纳米尺寸的含硅粒子和具有核壳结构的橡胶颗粒,使得制得的光固化树脂组合物的机械性能和耐高温性能同时得到提升。

[0007]

因此,本发明的第一方面提供一种光固化树脂组合物。

[0008]

具体的,本发明提供一种光固化树脂组合物,包括以下组分:微纳米尺寸的含硅粒子、橡胶、丙烯酸酯单体、环氧树脂、光引发剂;所述微纳米尺寸的含硅粒子为有机改性的二氧化硅和/或硅微粉;所述橡胶为具有核壳结构的橡胶。

[0009]

优选的,所述有机改性的二氧化硅为用三丙烯酸三羟甲基丙酯改性的二氧化硅。

[0010]

优选的,所述微纳米尺寸的含硅粒子还包括熔融硅微粉。

[0011]

优选的,所述微纳米尺寸的含硅粒子的尺寸大小为15nm-20μm。

[0012]

优选的,所述微纳米尺寸的含硅粒子包括15-50nm的用三丙烯酸三羟甲基丙酯改性的二氧化硅和5-20μm的硅微粉;进一步优选的,所述微纳米尺寸的含硅粒子包括25-40nm的用三丙烯酸三羟甲基丙酯改性的二氧化硅和8-15μm的硅微粉。

[0013]

优选的,所述橡胶的目数为100-300目,呈颗粒状;进一步优选的,所述橡胶的目数为150-250目。

[0014]

优选的,所述橡胶选自丁苯橡胶、丁腈橡胶、丁基橡胶、氯丁橡胶、聚硫橡胶、聚氨酯橡胶中的至少一种。

[0015]

优选的,所述具有核壳结构的橡胶是甲基丙烯酸甲酯包裹甲基丙烯酸甲酯-丁二烯-苯乙烯三元共聚物(mbs树脂)或聚丁二烯。即甲基丙烯酸甲酯为壳,甲基丙烯酸甲酯-丁二烯-苯乙烯三元共聚物(mbs树脂)或聚丁二烯为核。

[0016]

进一步优选的,所述具有核壳结构的橡胶由上海众司实业有限公司,牌号为xp425的产品提供。

[0017]

优选的,所述丙烯酸酯单体选自2-苯氧基乙基丙烯酸酯、丙烯酸异冰片酯、甲基丙烯酸异冰片酯或双季戊四醇六丙烯酸酯中的至少一种。

[0018]

优选的,所述环氧树脂为的环氧值为0.40-0.48eq/100g;进一步优选的,所述环氧树脂为的环氧值为0.41-0.44eq/100g。

[0019]

优选的,所述环氧树脂选自氢化双酚a型环氧树脂、联苯苯酚型环氧树脂或邻甲酚醛环氧树脂中的至少一种;进一步优选的,所述环氧树脂为氢化双酚a型环氧树脂。

[0020]

优选的,所述光引发剂包括自由基光引发剂和/或阳离子光引发剂。

[0021]

优选的,所述阳离子光引发剂为二芳基碘鎓盐和/或三芳基硫鎓盐。

[0022]

进一步优选的,所述阳离子光引发剂选自二苯碘鎓、4-甲氧基二苯碘鎓或三苯基硫鎓中的至少一种。

[0023]

优选的,所述自由基光引发剂选自1-羟基环己基苯基甲酮或2-羟基-2-甲基-1-苯基丙酮或ciba公司(瑞士汽巴精细化工有限公司)的651、1173、184、tpo(651、1173、184、tpo为自由基光引发剂的产品型号)中的一种或几种。

[0024]

优选的,所述光固化树脂组合物,按重量份数计,包括以下组分:微纳米尺寸的含硅粒子4-40份、橡胶3-20份、丙烯酸酯单体8-50份、环氧树脂15-85份、光引发剂1-15份。

[0025]

进一步优选的,所述光固化树脂组合物,按重量份数计,包括以下组分:微纳米尺寸的含硅粒子5-30份、橡胶5-15份、丙烯酸酯单体10-40份、环氧树脂20-80份、光引发剂2-10份。

[0026]

本发明的第二方面提供上述光固化树脂组合物的制备方法,包括以下步骤:

[0027]

称取各组分,然后混合搅拌,即制得所述光固化树脂组合物。

[0028]

优选的,所述混合搅拌的温度为40-60℃,所述混合搅拌的时间为90-150分钟。

[0029]

优选的,为了得到不同颜色的光固化树脂组合物,可在混合搅拌过程中加入一些色粉,例如炭黑、氧化铁。

[0030]

本发明的第三方面提供上述光固化树脂组合物的应用。

[0031]

具体的,本发明所述光固化树脂组合物在三维物体的光加工中的应用。

[0032]

优选的,所述光加工为3d激光打印。

[0033]

三维物体,由本发明所述光固化树脂组合物经光加工制得。

[0034]

所述三维物体选自母模、概念模型、模具、一般部件或功能性部件。这些三维物体广泛应用于汽车、医疗、消费电子等工业领域。三维物体的形状可根据实际零部件的需要进行设计。

[0035]

相对于现有技术,本发明的有益效果如下:

[0036]

使用本发明所述光固化树脂组合物,通过3d打印获得的成型产品具有良好的机械

性能,例如拉伸模量可超过3000mpa、拉伸强度可超过70mpa,热变形温度可超过80℃。用本发明所述光固化树脂组合物制得的工业零部件的结构十分稳定。

具体实施方式

[0037]

为了让本领域技术人员更加清楚明白本发明所述技术方案,现列举以下实施例进行说明。需要指出的是,以下实施例对本发明要求的保护范围不构成限制作用。

[0038]

以下实施例中所用的原料、试剂或装置如无特殊说明,均可从常规商业途径得到,或者可以通过现有已知方法得到。

[0039]

实施例1:光固化树脂组合物的制备

[0040]

一种光固化树脂组合物,按重量份数计,包括以下组分:18-22nm的用三丙烯酸三羟甲基丙酯改性的二氧化硅3份、5-20μm的硅微粉3份、橡胶颗粒(具有核壳结构,100-120目,由上海众司实业有限公司,牌号为xp425的产品提供)10份、2-苯氧基乙基丙烯酸酯12份、氢化双酚a型环氧树脂40份、二苯碘鎓1份、ciba公司的自由基光引发剂651 1份。

[0041]

上述光固化树脂组合物的制备方法,包括以下步骤:

[0042]

称取各组分,然后混合搅拌,混合搅拌的温度为40℃,所述混合搅拌的时间为90分钟即制得光固化树脂组合物。

[0043]

实施例2:光固化树脂组合物的制备

[0044]

一种光固化树脂组合物,按重量份数计,包括以下组分:30-40nm的用三丙烯酸三羟甲基丙酯改性的二氧化硅5份、2-4μm的熔融硅微粉4份、橡胶颗粒(具有核壳结构,200-220目,由上海众司实业有限公司,牌号为xp425的产品提供)10份、2-苯氧基乙基丙烯酸酯7份、双季戊四醇六丙烯酸酯6份、氢化双酚a型环氧树脂50份、4-甲氧基二苯碘鎓1.5份、ciba公司的自由基光引发剂184 1份。

[0045]

上述光固化树脂组合物的制备方法,包括以下步骤:

[0046]

称取各组分,然后混合搅拌,混合搅拌的温度为45℃,所述混合搅拌的时间为100分钟即制得光固化树脂组合物。

[0047]

实施例3:光固化树脂组合物的制备

[0048]

一种光固化树脂组合物,按重量份数计,包括以下组分:100-120nm的用三丙烯酸三羟甲基丙酯改性的二氧化硅5份、5-20μm的硅微粉5份、2-5μm的熔融硅微粉10份、橡胶颗粒(具有核壳结构,250-260目,由上海众司实业有限公司,牌号为xp425的产品提供)15份、2-苯氧基乙基丙烯酸酯15份、丙烯酸异冰片酯15份、氢化双酚a型环氧树脂65份、4-甲氧基二苯碘鎓1.5份、ciba公司的自由基光引发剂tpo 2.5份。

[0049]

上述光固化树脂组合物的制备方法,包括以下步骤:

[0050]

称取各组分,然后混合搅拌,混合搅拌的温度为50℃,所述混合搅拌的时间为120分钟即制得光固化树脂组合物。

[0051]

实施例4:光固化树脂组合物的制备

[0052]

一种光固化树脂组合物,按重量份数计,包括以下组分:15-20μm的硅微粉2份、5-10μm的熔融硅微粉1份、橡胶颗粒(具有核壳结构,220-230目)22份、2-苯氧基乙基丙烯酸酯15份、丙烯酸异冰片酯15份、氢化双酚a型环氧树脂65份、4-甲氧基二苯碘鎓1.5份、ciba公司的自由基光引发剂tpo 2.5份。

[0053]

上述光固化树脂组合物的制备方法,包括以下步骤:

[0054]

称取各组分,然后混合搅拌,混合搅拌的温度为55℃,所述混合搅拌的时间为120分钟即制得光固化树脂组合物。

[0055]

对比例1

[0056]

与实施例1相比,对比例1光固化树脂组合物的制备过程中不加用三丙烯酸三羟甲基丙酯改性的二氧化硅,也不加硅微粉,其余组份和制备方法与实施例1相同。

[0057]

对比例2

[0058]

与实施例3相比,对比例2光固化树脂组合物的制备过程中不加橡胶颗粒,其余组份和制备方法与实施例3相同。

[0059]

产品效果测试

[0060]

1.光固化树脂组合物的黏度测试

[0061]

测试实施例1-4和对比例1制得的光固化树脂组合物在25℃下的粘度,结果如表1所示。

[0062]

表1

[0063] 实施例1实施例2实施例3实施例4对比例1对比例2粘度(cps)544562551523388392

[0064]

从表1可以看出,本发明实施例1-4制得的光固化树脂组合物的粘度值,在25℃下,相对于对比例1-2要大。

[0065]

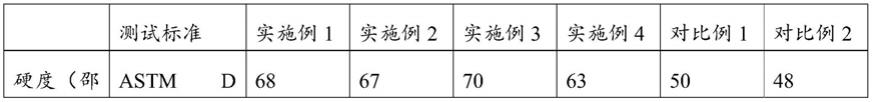

2.模具机械强度测试

[0066]

测试由实施例1-4和对比例1-2制得的光固化树脂组合物,通过3d激光打印制得的模具的硬度、拉伸模量、拉伸强度、缺口冲击强度和热变形温度,结果如表2所示。

[0067]

表2

[0068][0069][0070]

从表2可以看出,由实施例1-4制得的光固化树脂组合物,通过3d激光打印制得的模具的拉伸模量、拉伸强度、缺口冲击强度和热变形温度高于由对比例1-2制得的光固化树脂组合物,通过3d激光打印制得的模具的拉伸模量、拉伸强度、缺口冲击强度和热变形温度。

[0071]

应用例

[0072]

一种汽车方向盘(三维物体),是用实施例3制得的光固化树脂组合物,通过3d激光打印制得。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1