一种双氧水法大环烯烃环氧化的方法与流程

[0001]

本发明属于精细化工与新材料领域,尤其是涉及一种双氧水法大环烯烃环氧化的方法。

背景技术:

[0002]

烯烃环氧化传统工艺主要有过氧酸、过氧叔丁醇、次氯酸盐、亚碘酰苯、四氧化锇等,绿色化学的发展促进双氧水为氧源的环氧化反应研究,双氧水作为环氧化试剂的优势异常明显,原料价廉易得,活性氧含量高,反应后氧化剂的副产物仅仅是水,环境友好。近几年双氧水法成为烯烃环氧化的研究热点和工业化优选方案。

[0003]

烯烃双氧水法环氧化的典型工业案例为hppo法环氧丙烷装置,2003年basf公司和dow化学联合开发了hppo工艺,2006年,两家公司于比利时安特卫普开工建设30万吨/年hppo装置,该装置在2009年顺利投产。2010年,中国吉林神华集团采用赢创hppo专利技术建设30万吨/年生产装置。低碳烯烃以丙烯为代表的hppo工艺发展较为迅速,然而针对大环烯烃双氧水法环氧化工业化进展缓慢。

[0004]

大环烯烃环氧化方法大规模工业化应用却鲜有报道,该领域文献专利已有广泛报道。ep0033763专利中阐述以双氧水和甲酸混合,生成的中间体过氧甲酸和烯烃反应,反应体系中水的存在会导致一定量环氧化产物的分解,另一方面甲酸水溶液分离和设备腐蚀问题严重限制工业化大规模推广。此技术为实现较优结果,严格限制双氧水浓度要求不低于50%,双氧水浓度越高体系中水含量较低,可以有效抑制副反应。ep0032990专利中详细叙述过氧甲酸转化十二元大环烯烃的衍生物,在甲酸水溶液环境中,环氧化的产物继续发生复杂副反应,其中水与环氧产物酸性条件下形成邻二醇副产物,含有双键的环氧产物亦可以发生双键迁移。

[0005]

其他过氧酸工艺也相继研究,ep0055387专利阐述抑制过氧甲酸体系的副产技术细节,在生成过氧乙酸、过氧丙酸和过氧丁酸之前中和部分为反应的羧酸,此技术的目的为降低后续反应体系的酸性,抑制由于酸性环境引起的大量副产物生成。此工艺工业化同样受限制,中和产生大量废固、废液和废水是关键阻碍因素;同时中和过程中碱性物质的投入费用必然促使成本增加,缺乏经济性也是其中重要的限制因素。us3723478专利阐述在低温条件下使用40%含量过氧乙酸实现大环烯烃及衍生化大环烯烃环氧化,反应体系严格控制温度为20~25℃,反应过程中放热较为剧烈,技术细节中阐述过氧乙酸2小时逐滴加入到反应体系中控制反应温度,后续继续反应3小时。us6172243专利阐述甲酸、乙酸、丙酸、叔戊酸和氯乙酸催化体系下,反应温度为20~150℃,专利中阐述弱酸于25℃下平衡常数为5.0*10-6

≤k≤1.0*10-4

。实施例中阐述转化率为22.1%,选择性可达93.8%;当转化率为79.3%,选择性降低至61.3%。

[0006]

多酸或者杂多酸形式过渡金属或者多金属氧酸盐阴离子,金属催化剂通常为元素周期表第6副族的化合物,常用金属为mo和w。ep0950659专利中阐述一种合成环氧十二元环结构的产物,催化剂为季铵盐或吡啶盐与一种含钨酸盐、十二烷基钨酸盐、含钨的杂多酸或

者其盐的组合,专利中阐述其可实现多级串联反应,反应在室温到120℃区间内运行。实施例中反应器流出液转化率控制21.5~22.1%,选择性可达91.2~94.2%。此技术使用到腐蚀性杂多酸盐,工业化生产中存在选材苛刻的限制性条件;另外此工艺大环烯烃原料转化率较低,大量原料需要回收,反应效率较低、能耗高。cn1219740专利阐述顺式大环烯烃的催化环氧化方法,催化剂体系由阳离子相-转移-催化剂和阴离子多金属氧酸盐组成,后者选择多钨酸盐和多钼酸盐,次催化剂体系含有周期表14-16族中的一种或者几种金属,选择为锗、锡、铅、砷、锑、铋、硒、碲和钋,以及可含有周期表4-12族中的一种或者多种过渡金属。实施例1中阐述转化率为24.3%时,选择性为>99%;当转化率为60%时,选择性仅为86.4%;转化率为71.5%时,选择性为78.5%;选择性为97.2%时,转化率大幅度降低至39.4%。此方案也难以实现较高转化率并兼顾选择性;另一方面杂多酸催化剂和高沸点釜残混合后容易产生催化剂毒化现象,催化剂重复使用性差,催化剂成本较高。

[0007]

大环烯烃双氧水法环氧化方案可分为双氧水&有机酸和双氧水&杂多酸2种工艺,目前2种工艺在工业化放大过程中均存在相同问题。

①

反应体系需要高浓度双氧水参与,安全控制风险高,双氧水浓度局限性强;

②

双氧水分解产物水和环氧产物反生水解副反应,反应收率不高;

③

双氧水有机体系中极容易分解,双氧水有效利用率偏低;

④

催化体系分离复杂,涉及酸水分离和釜残&催化剂分离,催化剂原料循环使用困难;

⑤

转化率和选择性难以兼顾,通常低转化率条件下,选择性较高。多种因素共同影响大环烯烃的工业化进程,因此,开发基于双氧水绿色环保的高效工艺备受关注。

[0008]

为克服传统技术的局限性,面临5方面挑战。

①

控制双氧水分解产物水的含量,利用水含量因素抑制环氧产物和水的反应;

②

克服环氧产物含量因素抑制环氧产物和水的反应,新技术需要突破环氧产物浓度限制因素;

③

提高双氧水利用效率,抑制双氧水在有机体系中副反应发生;

④

降低反应工艺能耗,避免传统工艺大量未参与反应的大环烯烃再次精馏回收,最终实现单批次原料高效率转化;

⑤

催化剂体系循环利用简洁化,避免高能耗复杂回收工艺。

技术实现要素:

[0009]

有鉴于此,本发明旨在提出一种双氧水法大环烯烃环氧化的方法,以解决上述问题。

[0010]

为达到上述目的,本发明的技术方案是这样实现的:

[0011]

一种双氧水法大环烯烃环氧化的方法,其特征在于,包括以下步骤:

[0012]

a.将双氧水、稳定剂、催化剂、溶剂及大环烯烃放入氧化反应器内,得到混合液,所述溶剂为总碳数为4-16的叔醇类溶剂,溶剂质量为大环烯烃质量的10%-50%,所述大环烯烃的总碳数为8-24;

[0013]

b.将步骤a中的混合液在氧化反应器内进行氧化反应,得到环氧化产物。

[0014]

优选的,步骤b中双氧水利用率为83.2-97.4%,环氧化产物对应大环烯烃的摩尔收率为89.5-99.3%。

[0015]

优选的,所述双氧水的质量分数为5%-80%,优选的,所述双氧水质量分数为27.5-70%。

[0016]

优选的,步骤a中,所述稳定剂为磷酸三钠、三聚磷酸钠、多聚磷酸钠、焦磷酸钠、羟

基乙叉二磷酸、8-羟基喹啉、吡啶-2,6-二甲酸中的一种或两种的混合物,所述稳定剂的质量为双氧水质量的0.1%-5%,所述催化剂为乙二胺四乙酸、二乙胺五乙酸、n-羟乙基二胺三乙酸、乙二酸、丙二酸、丁二酸、戊二酸、己二酸、异辛酸、环己烷二甲酸、苹果酸、柠檬酸钠、酒石酸、葡萄糖酸、羟基乙酸、硬脂酸中的一种或多种的混合物,所述催化剂的质量为大环烯烃质量的0.1%-5%,优选的,所述稳定剂为羟基乙叉二膦酸二磷酸和8-羟基喹啉中的一种或二者的混合物,稳定剂的质量为双氧水质量的0.5-1.0%,所述催化剂为环己烷二甲酸,催化剂的质量为大环烯烃质量的0.5-1.0%。

[0017]

优选的,步骤a中,所述溶剂为总碳数为4-16的叔醇类溶剂,溶剂质量为大环烯烃质量的10%-50%,优选的,所述溶剂为总碳数为4-15的叔醇类溶剂,溶剂的质量为大环烯烃质量的15-35%。

[0018]

优选的,所述双氧水的用量为大环烯烃摩尔量的10%-90%,优选的,双氧水的用量为大环烯烃摩尔量的70-85%。

[0019]

优选的,氧化反应的反应温度为75℃-120℃,真空度为1000pa-7000pa,反应停留时间为0.5-6h,优选的,反应温度为80-105℃,真空度为3000-5000pa,反应停留时间为1.5-2.5h。

[0020]

优选的,步骤b中氧化反应器分离塔顶流出液中双氧水质量百分比为0.01-3wt%,优选的,氧化反应器分离塔顶流出液中双氧水质量百分比为0.05-0.5wt%

[0021]

优选的,步骤b中氧化反应器物料出口水含量为0.1-1.5%,优选的,氧化反应器物料出口水含量为0.25-0.5%。

[0022]

优选的,所述氧化反应器为1级或少于等于12级串联装置,优选的,氧化反应器为2-4级串联装置。

[0023]

相对于现有技术,本发明所述的双氧水法大环烯烃环氧化的方法具有以下优势:

[0024]

(1)本发明所述的双氧水法大环烯烃环氧化的方法通过采用双氧水稳定剂、催化剂和稀释溶剂叠加促进反应,同时通过调节真空度和物料温度控制反应体系含水量,反应体系中大环烯烃转化90%,通过控制含水量0.01~3wt%,塔顶流出液双氧水含量为0.01~0.5%,双氧水利用率可达93.2~97.4%,环氧化产物对应大环烯烃的摩尔收率为90.5~99.3%。本发明技术方案双氧水利用效率高,反应速率快,催化体系分离简洁,反应工艺绿色环保,本技术是传统双氧水法大环烯烃环氧化理想替代工艺,适用于工业化生产;

[0025]

(2)本发明所述的双氧水法大环烯烃环氧化的方法使用双氧水浓度区间范围广,克服双氧水浓度局限,便于配套不同浓度双氧水装置;

[0026]

(3)本发明所述的双氧水法大环烯烃环氧化的方法通过调节真空度,反应体系实现双氧水在线提浓即时反应,提高反应效率;

[0027]

(5)本发明所述的双氧水法大环烯烃环氧化的方法在反应体系中添加稳定剂有效抑制双氧水分解,进而提高双氧水利用率;

[0028]

(6)本发明所述的双氧水法大环烯烃环氧化的方法可以避免高浓双氧水的限制,从本质安全角度降低反应风险转储;

[0029]

(7)本发明所述的双氧水法大环烯烃环氧化的方法使双氧水环氧化反应工艺简洁,实现连续化控制,降低生产过程风险,适用于工业化批量生产。

附图说明

[0030]

构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

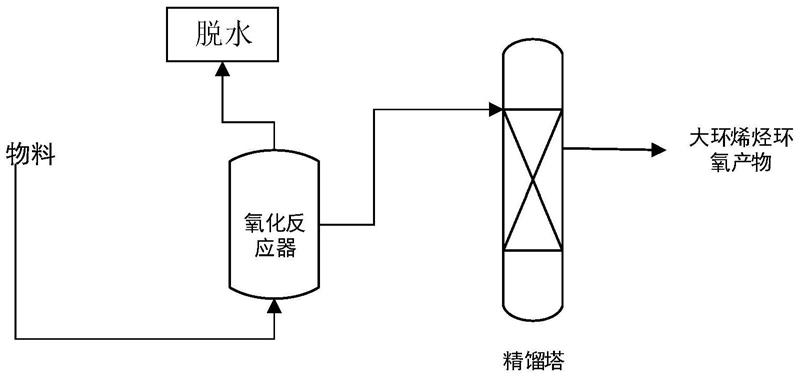

[0031]

图1为本发明实施例所述的双氧水法大环烯烃环氧化的方法的流程示意图;

具体实施方式

[0032]

除有定义外,以下实施例中所用的技术术语具有与本发明所属领域技术人员普遍理解的相同含义。以下实施例中所用的试验试剂,如无特殊说明,均为常规生化试剂;所述实验方法,如无特殊说明,均为常规方法。

[0033]

下面结合实施例及附图来详细说明本发明。

[0034]

将量分数为5~80%双氧水、稳定剂质量为双氧水溶液质量的0.1~5%、催化剂质量为大环烯烃质量的0.1~5%、使用量为大环烯烃质量10~50%的溶剂和大环烯烃(碳数为c8~c24)混合或单一进入氧化反应器。控制氧化反应器温度为75~120℃;真空度维持1000~7000pa;反应器分离塔顶流出液双氧水含量为0.01~3wt%;氧化反应器物料出口水含量为0.1~1.5%;反应停留时间为0.5~6h;反应器可以为1级或者少于等于12级串联装置。流出液双氧水含量为0.01~0.5%,双氧水利用率83.2~97.4%,环氧化产物对应大环烯烃的摩尔收率为89.5~99.3%。

[0035]

实施例1

[0036]

50%双氧水68.0kg,磷酸三钠3.4kg和乙二胺四乙酸1.1kg混合均匀打入高位槽a中,环辛烯1102.0kg和叔丁醇110.2kg打入高位槽b中,高位槽a和b中的物料0.5小时内加入到2立方反应釜中,加料过程中调节蒸汽压力,维持釜温为75℃。反应釜挥发管连接1米bx填料精馏塔,真空度控制1000pa。塔顶流出液为双氧水含量为3.0%,反应釜内物料含水量为1.5%。反应釜内物料双氧水含量为0.5%,双氧水利用率为83.2%,环氧环辛烷对应环辛烯摩尔收率为89.5%。

[0037]

实施例2

[0038]

5%双氧水1000kg,三聚磷酸钠1kg和二乙胺五乙酸22.1kg混合均匀打入高位槽a中,环二十四烯442.1kg和叔戊醇221.1kg打入高位槽b中,高位槽a和b中的物料6小时内加入到3立方反应釜中,加料过程中调节蒸汽压力,维持釜温为120℃。反应釜挥发管连接1米bx填料精馏塔,真空度控制7000pa。塔顶流出液为双氧水含量为0.01%,反应釜内物料含水量为0.1%。反应釜内物料双氧水含量为0.01%,双氧水利用率为97.1%,环氧环二十四烷对应环二十四烯摩尔收率为96.5%。

[0039]

实施例3

[0040]

80%双氧水100kg,多聚磷酸钠1.5kg和n-羟乙基二胺三乙酸12.1kg混合均匀打入高位槽a中,环十六烯560.2kg和叔丁醇221.1kg打入高位槽b中,高位槽a和b中的物料1.5小时内加入到1立方反应釜中,加料过程中调节蒸汽压力,维持釜温为90℃。反应釜挥发管连接1米bx填料精馏塔,真空度控制3000pa。塔顶流出液为双氧水含量为0.12%,反应釜内物料含水量为0.13%。反应釜内物料双氧水含量为0.11%,双氧水利用率为97.4%,环氧环十六烷对应环十六烯摩尔收率为95.1%。

[0041]

实施例4

[0042]

50%双氧水68kg,焦磷酸钠0.98kg和乙二酸12.1kg混合均匀打入高位槽a中,环十二烯350kg和叔丁醇42.5kg打入高位槽b中,高位槽a和b中的物料1.5小时内加入到1立方反应釜中,加料过程中调节蒸汽压力,维持釜温为110℃。反应釜挥发管连接1米bx填料精馏塔,真空度控制3000pa。塔顶流出液为双氧水含量为2.1%,反应釜内物料含水量为0.53%。反应釜内物料双氧水含量为0.05%,双氧水利用率为94.4%,环氧环十二烷对应环十二烯摩尔收率为93.1%。

[0043]

实施例5

[0044]

50%双氧水68kg,羟基乙叉二磷酸3.2kg和丙二酸12.1kg混合均匀打入高位槽a中,环十二烯550kg和叔丁醇82.5kg打入高位槽b中,高位槽a和b中的物料2.0小时内加入到1立方反应釜中,加料过程中调节蒸汽压力,维持釜温为110℃。反应釜挥发管连接1米bx填料精馏塔,真空度控制3000pa。塔顶流出液为双氧水含量为1.1%,反应釜内物料含水量为0.23%。反应釜内物料双氧水含量为0.15%,双氧水利用率为96.4%,环氧环十二烷对应环十二烯摩尔收率为93.3%。

[0045]

实施例6

[0046]

40%双氧水58kg,8-羟基喹啉3.2kg和丁二酸12.1kg混合均匀打入高位槽a中,环十一烯550kg和叔丁醇62.5kg打入高位槽b中,高位槽a和b中的物料2.0小时内加入到1立方反应釜中,加料过程中调节蒸汽压力,维持釜温为105℃。反应釜挥发管连接1米bx填料精馏塔,真空度控制3000pa。塔顶流出液为双氧水含量为1.05%,反应釜内物料含水量为0.43%。反应釜内物料双氧水含量为0.17%,双氧水利用率为94.4%,环氧环十一烷对应环十一烯摩尔收率为93.7%。

[0047]

实施例7

[0048]

50%双氧水68kg,羟基乙叉二磷酸3.2kg和丙二酸12.1kg混合均匀打入高位槽a中,环十二烯550kg和叔丁醇82.5kg打入高位槽b中,高位槽a和b中的物料2.0小时内加入到1立方反应釜中,加料过程中调节蒸汽压力,维持釜温为110℃。反应釜挥发管连接1米bx填料精馏塔,真空度控制3000pa。塔顶流出液为双氧水含量为1.1%,反应釜内物料含水量为0.23%。反应釜内物料双氧水含量为0.15%,双氧水利用率为96.4%,环氧环十二烷对应环十二烯摩尔收率为93.3%。

[0049]

实施例8

[0050]

50%双氧水58kg,吡啶-2,6-二甲酸3.2kg和戊二酸13kg混合均匀打入高位槽a中,环十烯450kg和叔丁醇210kg打入高位槽b中,高位槽a和b中的物料2.0小时内加入到1立方反应釜中,加料过程中调节蒸汽压力,维持釜温为100℃。反应釜挥发管连接1米bx填料精馏塔,真空度控制3500pa。塔顶流出液为双氧水含量为1.05%,反应釜内物料含水量为0.41%。反应釜内物料双氧水含量为0.18%,双氧水利用率为95.4%,环氧环十烷对应环十烯摩尔收率为94.7%。

[0051]

实施例9

[0052]

50%双氧水58kg,吡啶-2,6-二甲酸3.2kg和己二酸11kg混合均匀打入高位槽a中,环十烯450kg和叔丁醇210kg打入高位槽b中,高位槽a和b中的物料2.0小时内加入到1立方反应釜中,加料过程中调节蒸汽压力,维持釜温为100℃。反应釜挥发管连接1米bx填料精馏塔,真空度控制3500pa。塔顶流出液为双氧水含量为1.05%,反应釜内物料含水量为

0.41%。反应釜内物料双氧水含量为0.18%,双氧水利用率为95.4%,环氧环十烷对应环十烯摩尔收率为94.7%。

[0053]

实施例10

[0054]

50%双氧水68kg,吡啶-2,6-二甲酸0.68kg和异辛酸13kg混合均匀打入高位槽a中,环十烯450kg和叔丁醇200kg打入高位槽b中,高位槽a和b中的物料2.0小时内加入到1立方反应釜中,加料过程中调节蒸汽压力,维持釜温为100℃。反应釜挥发管连接1米bx填料精馏塔,真空度控制3500pa。塔顶流出液为双氧水含量为1.35%,反应釜内物料含水量为0.45%。反应釜内物料双氧水含量为0.28%,双氧水利用率为93.4%,环氧环十烷对应环十烯摩尔收率为90.7%。

[0055]

实施例11

[0056]

50%双氧水68kg,吡啶-2,6-二甲酸0.68kg和环己烷二甲酸4.5kg混合均匀打入高位槽a中,环十烯450kg和叔丁醇200kg打入高位槽b中,高位槽a和b中的物料2.0小时内加入到1立方反应釜中,加料过程中调节蒸汽压力,维持釜温为85℃。反应釜挥发管连接1米bx填料精馏塔,真空度控制3500pa。塔顶流出液为双氧水含量为1.75%,反应釜内物料含水量为0.85%。反应釜内物料双氧水含量为0.08%,双氧水利用率为90.4%,环氧环十烷对应环十烯摩尔收率为89.7%。

[0057]

实施例12

[0058]

50%双氧水68kg,吡啶-2,6-二甲酸0.68kg和苹果酸21kg混合均匀打入高位槽a中,环十烯450kg和叔丁醇200kg打入高位槽b中,高位槽a和b中的物料2.0小时内加入到1立方反应釜中,加料过程中调节蒸汽压力,维持釜温为95℃。反应釜挥发管连接1米bx填料精馏塔,真空度控制4000pa。塔顶流出液为双氧水含量为1.65%,反应釜内物料含水量为0.45%。反应釜内物料双氧水含量为0.07%,双氧水利用率为89.2%,环氧环十烷对应环十烯摩尔收率为88.7%。

[0059]

实施例13

[0060]

50%双氧水68kg,吡啶-2,6-二甲酸0.68kg和柠檬酸20kg混合均匀打入高位槽a中,环十烯450kg和叔丁醇200kg打入高位槽b中,高位槽a和b中的物料2.0小时内加入到1立方反应釜中,加料过程中调节蒸汽压力,维持釜温为95℃。反应釜挥发管连接1米bx填料精馏塔,真空度控制4000pa。塔顶流出液为双氧水含量为1.65%,反应釜内物料含水量为0.48%。反应釜内物料双氧水含量为0.17%,双氧水利用率为89.4%,环氧环十烷对应环十烯摩尔收率为86.7%。

[0061]

实施例14

[0062]

50%双氧水68kg,吡啶-2,6-二甲酸0.68kg和酒石酸22kg混合均匀打入高位槽a中,环十二碳三烯450kg和叔丁醇200kg打入高位槽b中,高位槽a和b中的物料2.0小时内加入到1立方反应釜中,加料过程中调节蒸汽压力,维持釜温为95℃。反应釜挥发管连接1米bx填料精馏塔,真空度控制4000pa。塔顶流出液为双氧水含量为1.05%,反应釜内物料含水量为0.48%。反应釜内物料双氧水含量为0.07%,双氧水利用率为93.4%,环氧环十二碳二烯对应环十二碳三烯摩尔收率为96.7%。

[0063]

实施例15

[0064]

50%双氧水68kg,吡啶-2,6-二甲酸0.68kg和葡萄糖酸22.5kg混合均匀打入高位

槽a中,环十二烯450kg和叔丁醇200kg打入高位槽b中,高位槽a和b中的物料2.0小时内加入到1立方反应釜中,加料过程中调节蒸汽压力,维持釜温为105℃。反应釜挥发管连接1米bx填料精馏塔,真空度控制4000pa。塔顶流出液为双氧水含量为1.83%,反应釜内物料含水量为0.48%。反应釜内物料双氧水含量为0.17%,双氧水利用率为89.9%,环氧环十二烷对应环十二烯摩尔收率为94.7%。

[0065]

实施例16

[0066]

50%双氧水68kg,吡啶-2,6-二甲酸0.68kg和羟基乙酸22.5kg混合均匀打入高位槽a中,环十二烯450kg和叔丁醇200kg打入高位槽b中,高位槽a和b中的物料2.0小时内加入到1立方反应釜中,加料过程中调节蒸汽压力,维持釜温为115℃。反应釜挥发管连接1米bx填料精馏塔,真空度控制3000pa。塔顶流出液为双氧水含量为1.83%,反应釜内物料含水量为0.48%。反应釜内物料双氧水含量为0.27%,双氧水利用率为88.9%,环氧环十二烷对应环十二烯摩尔收率为92.7%。

[0067]

实施例17

[0068]

50%双氧水68kg,吡啶-2,6-二甲酸0.68kg和硬脂酸16kg混合均匀打入高位槽a中,环壬烯400kg和叔丁醇200kg打入高位槽b中,高位槽a和b中的物料2.0小时内加入到1立方反应釜中,加料过程中调节蒸汽压力,维持釜温为115℃。反应釜挥发管连接1米bx填料精馏塔,真空度控制4000pa。塔顶流出液为双氧水含量为1.03%,反应釜内物料含水量为0.08%。反应釜内物料双氧水含量为0.19%,双氧水利用率为88.9%,环氧环壬烷对应环壬烯摩尔收率为91.7%。

[0069]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1