一种胶囊型疏水丙烯酸酯乳液、胶囊结构及其制备方法和应用与流程

1.本发明涉及疏水材料领域,具体是一种可以简单、低成本解决乳液聚合失稳的问题的胶囊型疏水丙烯酸酯乳液、胶囊结构及其制备方法和应用。

背景技术:

2.在建筑工程领域,耐污渍涂料可有效抵抗沾污,提供靓丽环境,降低霉菌危害,提高功能型涂料使用寿命,应用价值前景广阔。而实现这类功能关键取决于疏水丙烯酸酯乳液的组成与结构。公开号为cn103864982a中国专利申请、公开号为us8507601b2的美国专利申请以及国际公开号为wo2014097309a1pct国际申请分别公开了通过引入全氟(甲基)丙烯酸酯单体完成疏水改性的技术方案。但上述技术方案在实际应用过程中效果并不理想。其中公开号为us8507601b2的美国专利申请公开的技术方案中采用了全氟己基乙基丙烯酸酯得到的疏水乳液,但聚合过程中含氟单体进入乳胶粒后会多聚集在内部,这样在成膜之后很难展现有效的疏水效果。此外,全氟单体的高昂成本也很大程度上制约了该方法的大规模应用。

3.美国哈佛大学(harvard)的joanna aizenberg课题组在2011年首次提出了提出的“超润滑液体渗透多孔表面(slippery liquid

‑

infused porous surface;slips)”理论或可解决上述问题,富集在表层光滑的、低滚动角的润滑特征可很大程度上提高低表面能组分的疏水效果,有效降低疏水组分的用量(li j et al.slippery lubricant

‑

infused surfaces:properties and emerging applications[j].advanced functional materials,2019.),成为目前自清洁材料的研究热点。但目前为止,slips大多是在多孔涂层形成后再注入而获得,并没有在水性乳液体系中的应用报道。

[0004]

在水性体系中引入slips时会遇到相容性问题,疏水润滑液以如何方式引入至水性乳液并能稳定是解决这个问题的关键。受自修复胶囊模型的启发(szab

ó

t,et al.self

‑

healing microcapsules and slow release microspheres in paints.progress in organic coatings,2011),我们发现在乳胶粒基础上形成疏水纳米胶囊的方法即可对丙烯酸酯乳液实现高效疏水改性。当乳胶粒成膜过程中,乳胶粒壳层受压破裂,可高效、快速释放疏水润滑硅油,形成有效的疏水表面。但在后期应用过程中发现疏水润滑液并不稳定,在放置10

‑

30天后容易溢出,并在涂层成膜过程中形成缩孔。寻找快速高效的润滑液稳定方法是这种胶囊型疏水乳液应用的关键。

技术实现要素:

[0005]

本发明的目的针对以上所述现有技术存在的不足,提供一种胶囊型疏水丙烯酸酯乳液的胶囊结构,通过硅烷低聚物溶胶

‑

凝胶反应稳定疏水胶囊型乳胶粒的对丙烯酸酯乳液高效疏水改性,借助超润滑液体渗透多孔表面(slips)模型,覆盖在表面的疏水润滑液,可使疏水乳液具有更加高效的低粘附特性。

[0006]

本发明第二目的是提供一种胶囊型疏水丙烯酸酯乳液。

[0007]

本发明的第三目的提供所述胶囊型疏水丙烯酸酯乳液的制备方法。

[0008]

本发明的第三目的提供所述胶囊型疏水丙烯酸酯乳液在涂料中的应用。

[0009]

为了实现本发明目的,本发明采用的技术方案是:一种胶囊型疏水丙烯酸酯乳液的胶囊结构,包括乳胶粒核层和包覆在乳胶粒核层外的壳层,在乳胶粒核层与壳层之间有疏水润滑液。通过疏水改性方法以聚二甲基硅氧烷为疏水润滑液包覆于乳胶粒外表面,再在疏水润滑液表面用硅烷低聚体凝胶包覆,形成稳定的自润滑型疏水乳液。

[0010]

所述乳胶粒核层为丙烯酸酯乳胶粒;壳层为包覆疏水润滑液的硅烷低聚体凝胶。

[0011]

一种胶囊型疏水丙烯酸酯乳液,其具有上述胶囊结构,由包括以下重量份数组分制成:丙烯酸酯乳液100份、疏水润滑液2.0

‑

5.0份、硅烷低聚物1.0

‑

2.0份、交联助剂0.1

‑

0.2份、润湿剂0.1

‑

0.2份、ph调节剂0.05

‑

0.1份。

[0012]

所述丙烯酸酯乳液的固体含量约48

±

2%,可为苯丙乳液、纯丙乳液、硅丙乳液或叔丙乳液任意一种或两种以上的组合。优选的,可以是佛山市顺德区巴德富实业有限公司的rs

‑

998a乳液、万华化学集团股份有限公司的8119乳液、陶氏化学公司(dow)的sf

‑

018乳液。

[0013]

所述疏水润滑液为聚二甲基硅氧烷,优选的,其粘度为10

‑

100mm2/s(25℃)。更有选的,聚二甲基硅氧烷的粘度为50

‑

100mm2/s(25℃),

[0014]

所述硅烷低聚物为甲基类或甲基/苯基类硅氧烷低聚物的任意一种或两种组合,优选的,其粘度为25

‑

100mm2/s(25℃),可以选用日本信越化学工业株式会社(shinetsu)的型号为kr

‑

500或者型号为kr

‑

510。

[0015]

所述交联助剂为缩水甘油醚硅氧烷寡聚体,优选的,可以选用美国迈图公司(momentive)的mp200,结构式为:

[0016][0017]

所述润湿剂为非离子型润湿剂,优选的,可以是硅醚共聚物;更有选的,可以是德国迪高的wet 270,德国毕克化学的byk

‑

346。

[0018]

所述ph调节剂为硅酸盐类化合物,优选的,可以是德国瓦克公司(wacker)的bs168。

[0019]

所述一种胶囊型疏水丙烯酸酯乳液的制备方法,其包括的步骤如下:

[0020]

(1)疏水润滑液的注入:

[0021]

室温条件下,首先将所述丙烯酸酯乳液置于旋转盘式反应器中分散,转速控制在600

‑

800r/min,加入润湿剂,分散时间持续5

‑

10min;然后将上述乳液转移至均质乳化器,调整转速为3000

‑

5000r/min,滴加疏水润滑液,滴加时间10

‑

15min,继续均质乳化10

‑

20min,

得到质乳化液;

[0022]

(2)疏水润滑液的稳定:

[0023]

维持转速不变,将硅烷低聚物与交联助剂混合均匀后滴加至上述均质乳化液,滴加时间5

‑

10min,继续均质乳化10

‑

15min后,降速停止乳化,再将上述乳化液移至旋转盘式反应器,在200

‑

300r/min转速条件下加入ph调节剂,分散时间持续5

‑

10min,得到胶囊型疏水丙烯酸酯乳液。

[0024]

一种基于胶囊型疏水丙烯酸酯乳液的疏水涂料,由包括如下重量份数的组分制成:去离子水100

‑

150份,润湿剂0.1

‑

0.2份,消泡剂0.1

‑

0.2份,防冻剂2.0

‑

3.0份,成膜助剂5.0

‑

7.5份,杀菌防腐剂0.4

‑

0.6份,ph调节剂0.1

‑

0.2份,增稠剂1.0

‑

1.5份,胶囊型疏水丙烯酸酯乳液100

‑

150份。

[0025]

所述润湿剂为非离子型润湿剂,优选为烷基聚氧乙烯基醚;更有选的,可以是瑞士科莱恩公司(clariant)的emulsogen lcn 070,陶氏化学公司(dow)ecosurf eh

‑

9。

[0026]

所述消泡剂为矿物油类,优选为巴斯夫股份公司(basf)的st 2410ac,美国海名斯公司(elementis)的ap7010。

[0027]

所述防冻剂为醇类或者醚类化合物,优选为乙二醇或者一缩二乙二醇。

[0028]

所述成膜助剂为醇酯类化合物,优选为伊士曼公司(eastman)的醇酯

‑

12。

[0029]

所述杀菌防腐剂为异噻唑啉酮类,优选为英国索尔公司(thor)的mbs型杀菌剂。

[0030]

所述ph调节剂为醇胺醚类有机物,优选为陶氏化学公司(dow)amp

‑

95。

[0031]

所述增稠剂为疏水改性碱溶胀缔合型,优选的,可以是陶氏化学公司(dow)rhoplex

tm tt

‑

935,万华化学集团股份有限公司的a

‑

401。

[0032]

所述基于胶囊型疏水丙烯酸酯乳液的疏水涂料的制备方法,其包括的步骤如下:将上述组分依次加入到反应器内,在300

‑

500r/min的转速下搅拌20

‑

30min,得到水性疏水涂料。

[0033]

所述疏水涂料采用刷涂、辊涂、浸涂、喷涂和淋涂中的至少一种方式实施在基材表面,常温养护7d,得到水性疏水涂层。

[0034]

所述疏水涂料应用的基材为混凝土内/外墙、钢材、石材、玻璃、陶瓷或塑料板材。

[0035]

本发明与传统的丙烯酸酯乳液的疏水改性方法不同,胶囊型乳液通过疏水润滑液注入

‑

稳定方法,在不影响乳液聚合的基础上,大大拓宽了疏水乳液的应用范围。本发明稳定方法无需额外的固化剂,并可在常温环境下进行,有效抑制了疏水润滑液的溢出问题,其克服了常规丙烯酸酯乳液疏水改性过程中稳定性能较差、疏水效率低等缺点,为丙烯酸酯乳液实现长效稳定的耐污效果提供了一个简单易行的方法。

[0036]

本发明通过硅烷低聚物稳定的疏水纳米胶囊方法即可对丙烯酸酯乳液实现疏水改性,避免了传统改性方法在乳液聚合时引入昂贵的全氟己基乙基(甲基)丙烯酸酯等低表面能单体,解决了上述单体易造成乳液聚合失稳的问题,很大程度上简化了疏水乳液的制备方法。在胶囊结构的基础上设计了交联层稳定疏水润滑液,通过硅烷低聚体溶胶

‑

凝胶反应高效地实现润滑液在水相稳定。而这一稳定过程无需额外的固化剂,并可在常温环境下

进行。该方法得到了一种低成本、长效、环保的疏水乳液,在建筑工程耐污渍领域具有重大的应用价值与市场前景。本发明所提供的稳定方法简单有效,疏水润滑液包覆效果稳定性优异,乳液在热储30天后无溢油现象,且150μm刮膜不会出现缩孔。此外,这种包覆方法并不会影响疏水润滑液的释放,所形成的水性涂层可有效消除液滴的滞后现象,对水滴的滑动角可小于20

°

。

[0037]

与现有技术相比,本发明的优点在于:

[0038]

(1)工艺简单、低成本、整个胶囊型乳液制备与稳定过程绿色环保;

[0039]

(2)对丙烯酸酯乳液聚合过程无影响,不影响乳液自身功能;

[0040]

(3)疏水润滑液在水相稳定的基础上并不影响其在成膜时的释放;

[0041]

(4)解决了疏水胶囊型乳液稳定性问题,可在55

°

热储30天后,疏水润滑液无溢出。

附图说明

[0042]

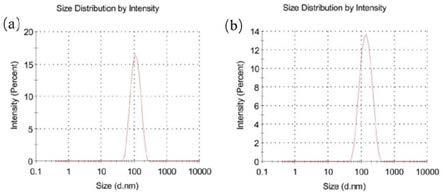

图1为实施例1激光散射法测试乳胶粒胶囊化前后粒径与分布对比示意图(其中,(a)为激光散射法测试乳胶粒胶囊化前;(b)为激光散射法测试乳胶粒胶囊化后)。

具体实施方式

[0043]

下面结合具体实施例对本发明作进一步的说明,需要说明的是,实施例并不构成对本发明要求保护范围的限制。

[0044]

实施例1

[0045]

一种胶囊型疏水丙烯酸酯乳液,由包括以下重量份数组分制成:丙烯酸酯乳液100份、疏水润滑液2.0份、硅烷低聚物1.0份、交联助剂0.1份、润湿剂0.1份、ph调节剂0.05份。

[0046]

所述丙烯酸酯乳液为巴德富rs

‑

998a乳液。

[0047]

所述疏水润滑液为聚二甲基硅氧烷,粘度为100mm2/s(25℃)。

[0048]

所述硅烷低聚物为shinetsu kr

‑

510甲基/苯基硅氧烷低聚物,粘度为100mm2/s,(25℃)。

[0049]

所述交联助剂为momentivemp200。

[0050]

所述润湿剂为wet 270。

[0051]

所述ph调节剂为wackerbs168。

[0052]

一种胶囊型疏水丙烯酸酯乳液,由包括以下重量份数组分制成:采用以下步骤:

[0053]

(1)疏水润滑液的注入:

[0054]

室温条件(20

±

5℃)下,首先将所述丙烯酸酯乳液置于旋转盘式反应器中分散,转速控制在600r/min,加入润湿剂,分散时间持续6min;然后将上述乳液转移至均质乳化器,调整转速为3000r/min,滴加疏水润滑液,滴加时间10min,继续均质乳化10min;

[0055]

(2)疏水润滑液的稳定:

[0056]

维持转速不变,将硅烷低聚物、交联助剂混合均匀后滴加至上述均质乳化液,滴加时间5min,继续均质乳化10min后,降速停止乳化,再将上述乳化液移至旋转盘式反应器,在200r/min转速条件下加入ph调节剂,分散时间持续6min,得到最终的胶囊型疏水丙烯酸酯乳液。

[0057]

一种水性疏水涂料,按重量份数计,包括去离子水100份,润湿剂0.1份,消泡剂0.1份,防冻剂2.0份,成膜助剂5.0份,杀菌防腐剂0.4份,ph调节剂0.1份,增稠剂1.0份,上述胶囊型疏水丙烯酸酯乳液100份;

[0058]

所述润湿剂为clariant emulsogen lcn 070。

[0059]

所述消泡剂为basfst 2410ac。

[0060]

所述防冻剂为乙二醇。

[0061]

所述成膜助剂为eastman醇酯

‑

12。

[0062]

所述杀菌防腐剂为thormbs型杀菌剂。

[0063]

所述ph调节剂为dow amp

‑

95。

[0064]

所述增稠剂为dow rhoplex

tm tt

‑

935。

[0065]

上述水性疏水涂料的制备方法,包括以下步骤:按配方量称取各组分,在300r/min的转速下搅拌20min,制得所述水性疏水涂料。

[0066]

一种水性疏水涂层的制备方法,包括以下步骤:将所述水性疏水涂料涂布在基材表面,静置,制得所述水性疏水涂层。

[0067]

所述涂布方式为刷涂。

[0068]

所述基材为玻璃。

[0069]

所述静置是在25℃下保持7天。

[0070]

实施例2

[0071]

一种胶囊型疏水丙烯酸酯乳液,由包括以下重量份数组分制成:丙烯酸酯乳液100份、疏水润滑液5.0份、硅烷低聚物2.0份、交联助剂0.2份、润湿剂0.2份、ph调节剂0.1份。

[0072]

所述丙烯酸酯乳液为万华8119乳液。

[0073]

所述疏水润滑液为聚二甲基硅氧烷,粘度为50mm2/s(25

[0074]

℃)。

[0075]

所述硅烷低聚物为shinetsu kr

‑

510甲基/苯基硅氧烷低聚物,粘度为100mm2/s,(25℃)。

[0076]

所述交联助剂为momentivemp200。

[0077]

所述润湿剂为wet 270。

[0078]

所述ph调节剂为wackerbs168。

[0079]

一种胶囊型疏水丙烯酸酯乳液,由包括以下重量份数组分制成,采用以下步骤:

[0080]

(1)疏水润滑液的注入:

[0081]

室温条件(20

±

5℃)下,首先将所述丙烯酸酯乳液置于旋转盘式反应器中分散,转速控制在800r/min,加入润湿剂,分散时间持续10min;然后将上述乳液转移至均质乳化器,调整转速为5000r/min,滴加疏水润滑液,滴加时间15min,继续均质乳化20min。

[0082]

(2)疏水润滑液的稳定:

[0083]

维持转速不变,将硅烷低聚物、交联助剂混合均匀后滴加至上述均质乳化液,滴加时间10min,继续均质乳化15min后,降速停止乳化,再将上述乳化液移至旋转盘式反应器,在300r/min转速条件下加入ph调节剂,分散时间持续10min,得到最终的胶囊型疏水丙烯酸

酯乳液。

[0084]

一种水性疏水涂料,按重量份数计,包括去离子水100份,润湿剂0.2份,消泡剂0.2份,防冻剂3.0份,成膜助剂7.5份,杀菌防腐剂0.6份,ph调节剂0.2份,增稠剂1.5份,上述胶囊型疏水丙烯酸酯乳液150份。

[0085]

所述润湿剂为clariant emulsogen lcn 070。

[0086]

所述消泡剂为basfst 2410ac。

[0087]

所述防冻剂为乙二醇。

[0088]

所述成膜助剂为eastman醇酯

‑

12。

[0089]

所述杀菌防腐剂为thormbs型杀菌剂。

[0090]

所述ph调节剂为dow amp

‑

95。

[0091]

所述增稠剂为dow rhoplex

tm tt

‑

935。

[0092]

上述水性疏水涂料的制备方法,包括以下步骤:按配方量称取各组分,在500r/min的转速下搅拌30min,制得所述水性疏水涂料。

[0093]

测试所需的一种水性疏水涂层的制备方法,包括以下步骤:将所述水性疏水涂料涂布在基材表面,静置,制得所述水性疏水涂层。

[0094]

所述涂布方式为喷涂。

[0095]

所述基材为陶瓷。

[0096]

所述静置是在25℃下保持7天。

[0097]

实施例3

[0098]

一种胶囊型疏水丙烯酸酯乳液,由包括以下重量份数组分制成:丙烯酸酯乳液100份、疏水润滑液3.0份、硅烷低聚物1.5份、交联助剂0.15份、润湿剂0.2份、ph调节剂0.1份。

[0099]

所述丙烯酸酯乳液为dowsf

‑

018乳液。

[0100]

所述疏水润滑液为聚二甲基硅氧烷,粘度为10mm2/s(25℃)。

[0101]

所述硅烷低聚物为shinetsu kr

‑

500甲基硅氧烷低聚物,粘度为25mm2/s,(25℃)。

[0102]

所述交联助剂为momentivemp200。

[0103]

所述润湿剂为byk

‑

346。

[0104]

所述ph调节剂为wacker bs168。

[0105]

一种胶囊型疏水丙烯酸酯乳液,由包括以下重量份数组分制成:采用以下步骤:

[0106]

(1)疏水润滑液的注入:

[0107]

室温条件(20

±

5℃)下,首先将所述丙烯酸酯乳液置于旋转盘式反应器中分散,转速控制在800r/min,加入润湿剂,分散时间持续10min;然后将上述乳液转移至均质乳化器,调整转速为4000r/min,滴加疏水润滑液,滴加时间15min,继续均质乳化15min。

[0108]

(2)疏水润滑液的稳定:

[0109]

维持转速不变,将硅烷低聚物、交联助剂混合均匀后滴加至上述均质乳化液,滴加时间10min,继续均质乳化15min后,降速停止乳化,再将上述乳化液移至旋转盘式反应器,在200r/min转速条件下加入ph调节剂,分散时间持续5min,得到最终的胶囊型疏水丙烯酸酯乳液。

[0110]

一种水性疏水涂料,按重量份数计,包括去离子水150份,润湿剂0.1份,消泡剂0.2份,防冻剂2.5份,成膜助剂6.5份,杀菌防腐剂0.5份,ph调节剂0.1份,增稠剂1.2份,上述胶囊型疏水丙烯酸酯乳液100份。

[0111]

所述润湿剂为dow ecosurf eh

‑

9。

[0112]

所述消泡剂为elementisap7010。

[0113]

所述防冻剂为一缩二乙二醇。

[0114]

所述成膜助剂为eastman醇酯

‑

12。

[0115]

所述杀菌防腐剂为thormbs型杀菌剂。

[0116]

所述ph调节剂为dow amp

‑

95。

[0117]

所述增稠剂为万华a

‑

401。

[0118]

上述水性疏水涂料的制备方法,包括以下步骤:按配方量称取各组分,在400r/min的转速下搅拌25min,制得所述水性疏水涂料。

[0119]

一种水性疏水涂层的制备方法,包括以下步骤:将所述水性疏水涂料涂布在基材表面,静置,制得所述水性疏水涂层。

[0120]

所述涂布方式为辊涂。

[0121]

所述基材为pvc板。

[0122]

所述静置是在25℃下保持7天。

[0123]

对比例1

[0124]

与实施例1相比,对比例1中所述过程中的丙烯酸酯乳液为实施例1所述市售的同类型产品,但测试涂料制备过程不包括聚二甲基硅氧烷疏水润滑液注入与稳定步骤,其余过程与实施例1相同。

[0125]

对比例2

[0126]

与实施例1相比,对比例2中所述过程中的丙烯酸酯乳液为实施例1所述市售的同类型产品,但测试涂料制备过程不含有疏水润滑液稳定步骤,其余过程与实施例1相同。

[0127]

对比例3

[0128]

与实施例1相比,对比例3中所述过程中的丙烯酸酯乳液为实施例1所述市售的同类型产品,但测试涂料制备过程不包括润湿剂加入步骤,其余过程与实施例1相同。

[0129]

产品效果测试

[0130]

本发明中实施例测试方法均按以下方式执行。

[0131]

取实施例1

‑

3制备的水性耐污渍涂层和对比例1

‑

3进行55℃热储30天测试(涂膜25℃下干燥7天后测试),前后采用150μm刮膜器在黑白纸卡上制膜,观察缩孔现象,评估胶囊型乳液稳定性,结果如表1所示;

[0132]

表1:

[0133][0134]

取实施例1

‑

3制备的水性疏水涂层和对比例1

‑

3进行液滴粘滞现象观察和对水的滑动角测试(涂膜制备后25℃下干燥7天后测试),采用jc2000a型静态疏水角测量仪测量滑动角(液滴体积为50μl),选取5个点取平均值,评估胶囊型乳液涂膜疏水性,结果如表2所示;

[0135]

表2:

[0136] 实施例1实施例2实施例3对比例1对比例2对比例3液滴粘滞现象无拖尾无拖尾无拖尾有拖尾无拖尾

‑

水滴滑动角(

°

)29

±

317

±

221

±

276

±

524

±3‑

[0137]

注:对比例3出现缩孔时难以稳定观察液滴粘滞现象与测试水滴滑动角

[0138]

取制备的水性疏水涂层和对比例1

‑

3(涂膜25℃下干燥7天后测试),按照gb/t 9266

‑

2009《建筑涂料、涂层耐水洗刷性的测定》方法测试进行耐磨性能(实验次数为5000次),采用jc2000a型静态疏水角测量仪测量滑动角(液滴体积为50μl),选取5个点取平均值,评估疏水润滑液在涂膜表面的机械附着性能,结果如下表3所示。

[0139]

表3:

[0140] 实施例1实施例2实施例3对比例1对比例2对比例3液滴粘滞现象无拖尾无拖尾无拖尾有拖尾有拖尾

‑

水滴滑动角(

°

)37

±

326

±

334

±

378

±

446

±5‑

[0141]

注:对比例3出现缩孔时难以稳定观察液滴粘滞现象与测试水滴滑动角

[0142]

从表1

‑

3可以看出,实施例1

‑

3制备的胶囊型疏水乳液热稳定性优异,所形成的涂膜无液滴粘滞现象,对水滴滑动角测试明显低于对比例1

‑

3制备涂膜对水滴滑动角测试,具有更优异的低粘滞能力以及对机械摩擦的稳定性。

[0143]

实施例1激光散射法测试乳胶粒胶囊化前后粒径与分布如图1所示,采用动态光散射仪测量(dls,malvern zs90);胶囊化前后粒径均为单峰分布,(a)的z

‑

average粒径为104nm,pdi为0.088,(b)的z

‑

average粒径为118nm,pdi为0.187。可以看出,整个胶囊形成过程均匀稳定,胶囊型乳胶粒粒径仍在纳米范围。实施例2和实施例3得到的产品具有类似的实验效果。

[0144]

以上所述者,仅为本发明的较佳实施例而已,当不能以此限定本发明实施的范围,即大凡依本发明申请专利范围及发明说明内容所作的简单等效变化与修饰,皆仍属本发明专利涵盖的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1