电子传输类材料及其制备方法和有机电致发光器件与流程

1.本发明涉及化学及有机发光材料技术领域,具体是一种电子传输类材料及其制备方法和有机电致发光器件。

背景技术:

2.随着电子信息产业的快速发展,信息显示的硬件设备——显示器,作为人机交互必不可少的载体,在信息显示技术的发展过程中扮演着至关重要的角色。2000年以来,被誉为第三代显示技术的oled显示,由于其具有其他显示技术不可比拟的优良性能,受到业界的极大关注。

3.oled显示器实现产业化的关键是延长oled的寿命,提高发光效率。通过在有机材料层形成由不同材料形成的多层结构以提高有机发光器件的效率和稳定性。其中的有机物层包括空穴注入层(hil)、空穴传输层(htl)、电子阻挡层(ebl)、发光层(el)、空穴阻挡层(hbl)、电子传输层(etl)、电子注入层(eil)。两个电极之间形成电压,一边从阴极注入电子,另一边从阳极注入空穴,注入的电子和空穴在发光层再结合,其电子状态从基态转向激发态。因为激发态极其不稳定,激发态又回到稳定的基态。这时,能量被释放,表现为光的形式。

4.随着市场对有机el器件要求不断的提高,具有高效率、长寿命的器件成为了发展趋势。因此对于新型的电子传输材料的研究就显得至关重要。

技术实现要素:

5.本发明实施例的目的在于提供一种电子传输类材料,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明实施例提供如下技术方案:

7.一种电子传输类材料,其结构通式为式i:

[0008][0009]

式中,m、n独立地为0或1,且二者不同时为0;

[0010]

w、q、z独立地为c或n,且三者中至少有一个为n;

[0011]

x、y独立地o或s;

[0012]

l1、l2独立地为连接键、经取代或未经取代的(c6

‑

c30)芳基、经取代或未经取代的(3元

‑

10元)杂芳基中的至少一种;

[0013]

环a为经取代或未经取代的(c6

‑

c30)芳基、经取代或未经取代的(3元

‑

10元)杂芳

基、经取代或未取代的c3

‑

c12环烷基中的任一种;

[0014]

ar1、ar2独立地表示为经取代或未经取代的(c1

‑

c30)烷基、经取代或未经取代的(c2

‑

c30)烯基、经取代或未经取代的(c2

‑

c30)炔基、经取代或未经取代的(c3

‑

c30)环烷基、经取代或未经取代的(3元

‑

20元)杂环烷基、经取代或未经取代的(c6

‑

c30)芳基、经取代或未经取代的(3元

‑

10元)杂芳基、经取代或未经取代的(3元

‑

15元)杂芳基胺基、经取代或未经取代的(c6~c60)芳基胺基、经取代或未经取代的c10

‑

c24稠环基、经取代或未经取代的c10

‑

c30螺环基中的至少一种。

[0015]

优选的,x、y均为o。

[0016]

优选的,经取代或未经取代的(3元

‑

20元)杂环烷基中的杂原子为o、n、s中的至少一种。

[0017]

优选的,经取代或未经取代的(3元

‑

10元)杂芳基的杂原子为o、n、s中的至少一种。

[0018]

优选的,经取代或未经取代的(3元

‑

15元)杂芳基胺基的杂原子为o、n、s中的至少一种。

[0019]

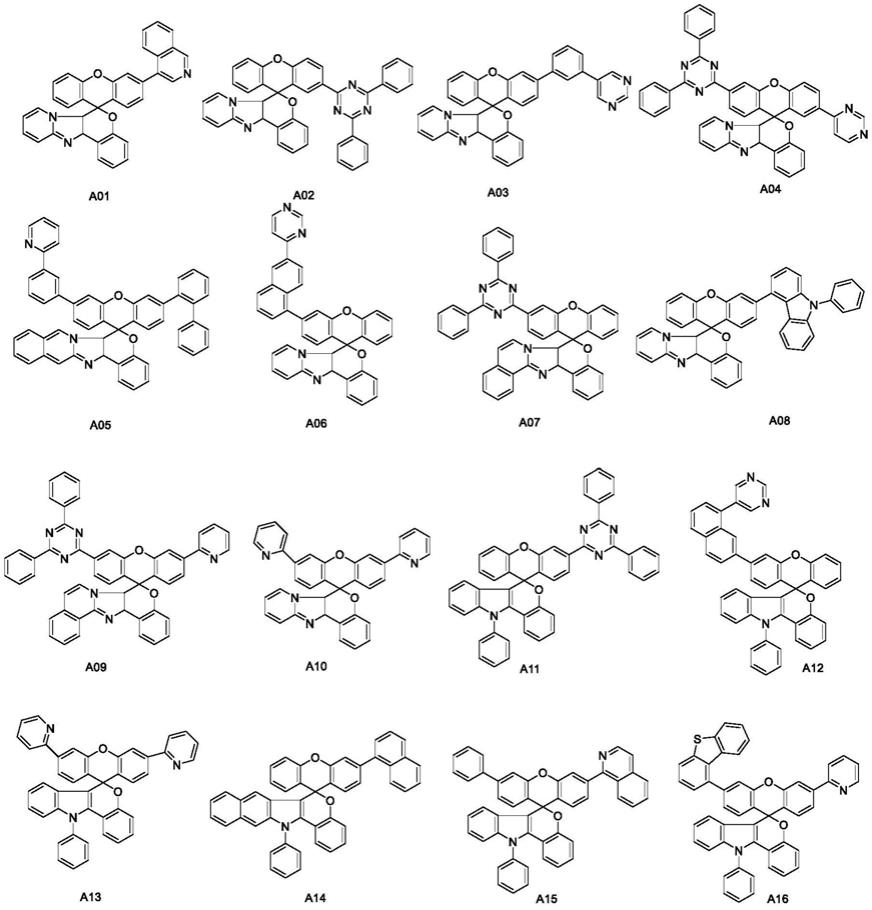

优选的,所述电子传输类材料的化学结构式为式a01~式a40中的任一种:

[0020]

[0021]

[0022][0023]

在本说明书中,术语“经取代或非取代的”意指被选自以下的一个、两个或更多个取代基取代:氘;卤素基团;腈基;羟基;羰基;酯基;甲硅烷基;硼基;经取代或未经取代的烷基;经取代或未经取代的环烷基;经取代或未经取代的烷氧基;经取代或未经取代的烯基;经取代或未经取代的烷基胺基;经取代或未经取代的杂环基胺基;经取代或未经取代的芳基胺基;经取代或未经取代的芳基;和经取代或未经取代的杂环基,或者被以上所示的取代基中的两个或更多个取代基相连接的取代基取代,或者不具有取代基。例如,“两个或更多个取代基相连接的取代基”可以包括联苯基。换言之,联苯基可以为芳基,或者可以解释为两个苯基相连接的取代基。

[0024]

杂环基是指包括含有至少一个杂原子的芳香族和非芳香族环状基团。任选地,所述至少一个杂原子选自o、s、n、p、b、si和se,优选地o、s或n。优选的非芳香族杂环基是含有包括至少一个杂原子的3到7个环原子的杂环基,并且包括环胺,如吗啉基、哌啶基、吡咯烷基等,和环醚/硫醚,如四氢呋喃、四氢吡喃、四氢噻吩等。另外,杂环基可以是任选被取代的。

[0025]

本发明实施例的另一目的在于提供一种上述的电子传输类材料的制备方法,其包

括以下步骤:

[0026]

在保护气氛下,将原料a和原料b溶于溶剂中,并加入四三苯基膦钯和碳酸钾进行反应,得到中间体1;

[0027]

在保护气氛下,将原料c和原料d溶于溶剂中,并加入四三苯基膦钯和碳酸钾行反应,得到中间体2;

[0028]

在保护气氛下,将中间体1和中间体2溶于二甲基甲酰胺溶液中后,再加入磷酸钾,随后加入n,n

’‑

双(2

‑

苯基苯基)草酸和碘化亚铜进行反应,得到中间体3;

[0029]

在保护气氛下,将中间体3溶于四氢呋喃溶液中后,再进行降温,并滴加n

‑

buli,然后将原料e溶于四氢呋喃溶液中,滴加到上述体系中进行搅拌反应,得到中间体4;

[0030]

在保护气氛下,将中间体4与冰醋酸进行混合后,再滴加浓硫酸进行搅拌,然后进行冷却处理,并加入碳酸氢钠溶液终止反应,得到所述的电子传输类材料;

[0031]

其中,原料a的结构式为式a,原料b的结构式为式b,原料c的结构式为式c,原料d的结构式为式d,原料e的结构式为式e:

[0032][0033]

优选的,所述溶剂为甲苯、乙醇和水的混合溶液。

[0034]

具体的,上述制备方法的合成路线如下:

[0035][0036]

其中ar1~ar2、l1~l2、x、w、z、y、q、n、m、环a如上述化学式i中所定义。

[0037]

另外,上述制备方法可具体包括以下步骤:

[0038]

步骤一:中间体1的制备

[0039]

在氮气保护下,将原料a(1.0eq)和原料b(1.0eq)溶于甲苯乙醇和水(v

tol

:v

甲苯

:v

水

=3:1:1)的混合溶液中,加入四三苯基膦钯(0.01eq)和碳酸钾(2.0eq),搅拌均匀,升温至90℃,并回流5小时,待溶液冷却至室温后,保留有机相,然后用乙酸乙酯萃取水相;合并有机相后,使用无水硫酸镁进行干燥,并且使用旋转式蒸发器去除溶剂,得到固体有机物。使用少量的二氯甲烷将固体有机物完全溶解,然后缓慢滴加到石油醚溶液中,搅拌均匀,有沉淀析出,抽滤得固体,依次用无水乙醇、石油醚淋洗,烘干,得到中间体1;

[0040]

步骤二:中间体2的制备

[0041]

氮气保护下,将原料c(1.0eq)和原料d(1.0eq)溶于甲苯乙醇和水(v

tol

:v

甲苯

:v

水

=3:1:1)的混合溶液中,加入四三苯基膦钯(0.01eq)和碳酸钾(2.0eq),搅拌均匀,升温至90℃,并回流5小时,待溶液冷却至室温后,保留有机相,然后用乙酸乙酯萃取水相;合并有机相后,使用无水硫酸镁进行干燥,并且使用旋转式蒸发器去除溶剂,得到固体有机物。使用少量的二氯甲烷将固体有机物完全溶解,然后缓慢滴加到石油醚溶液中,搅拌均匀,有沉淀析出,抽滤得固体,依次用无水乙醇、石油醚淋洗,烘干,得到中间体2;

[0042]

步骤三:中间体3的制备

[0043]

在氮气保护下,将中间体1(1.0eq)和中间体2(1.5eq)溶于无水的dmf(0.4eq)溶液中,加入干燥的磷酸钾(2.0eq),随后加入n,n

’‑

双(2

‑

苯基苯基)草酸(bppo)(0.02eq)和碘化亚铜(cui)(0.02eq),搅拌混合物,升温至90℃,回流反应24小时,待溶液冷却至室温后,将溶液缓慢滴加到水中,并搅拌1小时,静置溶液,有沉淀析出,抽滤得固体,依次用无水乙醇、石油醚淋洗,烘干。使用少量的二氯甲烷将固体有机物完全溶解,然后缓慢滴加到石油醚溶液中,搅拌均匀,有沉淀析出,抽滤得固体,依次用无水乙醇、石油醚淋洗,烘干,得到中间体3;

[0044]

步骤四:中间体4的制备

[0045]

在氮气保护下,将中间体3(1.0eq)加入到三口瓶中,加入无水四氢呋喃,随后将反应体系降温至

‑

78℃,滴加n

‑

buli(1.2eq),在

‑

78℃下搅拌2h。将原料e(1.0eq)溶于四氢呋喃溶液中,然后滴加至上述反应体系中,滴加完毕后升温至室温,并搅拌10h。然后,加入饱和氯化铵溶液猝灭反应,用乙酸乙酯萃取反应液3次,合并有机相,并相继用水、饱和食盐水洗涤,之后用无水硫酸镁干燥。然后将干燥得到的固体加入乙醇溶液中,并升温至80℃,搅拌5小时,随后趁热将溶液抽滤,得到固体,然后用石油醚淋洗,烘干,制备得到中间体4;

[0046]

步骤五:化学式1的制备

[0047]

将中间体4(1.0eq)加入三口瓶中,加入(10eq)冰醋酸,加热至120℃,滴加浓硫酸(0.1eq),搅拌5min。冷却至室温,加入碳酸氢钠溶液至溶液变为中性,终止反应,分液,水相用二氯甲烷萃取三次,收集有机相,加入无水硫酸镁干燥,通过旋转蒸发仪除去溶剂,将固体有机物加入乙醇溶液中,升温至80℃,并搅拌5小时,待溶液冷却至室温后,将溶液抽滤得到固体,随后用石油醚淋洗,烘干,制备得到化学式1所示的电子传输类材料。

[0048]

本发明实施例的另一目的在于提供一种上述电子传输类材料在制备有机电致发光器件中的应用。

[0049]

本发明实施例的另一目的在于提供一种有机电致发光器件,其包括阳极、阴极以及至少一层设置在所述阳极和所述阴极之间的有机物层,所述的有机物层包含上述的电子传输类材料。

[0050]

优选的,所述有机物层包括电子传输层;所述电子传输层部分或全部包含所述的电子传输类材料。

[0051]

具体的,本公开内容的有机发光器件的有机材料层可以形成为单层结构,但也可以形成为其中层和有两个或更多个有机材料层的多层结构。例如,本公开内容的有机发光器件可以具有包括空穴注入层、空穴传输层、空穴注入和传输层、电子阻挡层、发光层、电子传输层、电子注入层、空穴阻挡层、电子注入和传输层等作为有机材料层的结构。然而,有机发光器件的结构不限于此,并且可以包括更少数量的有机材料层或更多数量的有机材料层。

[0052]

其中,阳极优选包含具有高逸出功的材料。例如氧化锡铟(ito)或氧化铟锌(izo)。由于在水和/或空气存在下本发明器件的寿命会缩短,所以所述器件被适当地(取决于应用)结构化、提供接点并最后密封。

[0053]

空穴传输材料是能够接收来自阳极或空穴注入层的空穴并将空穴传输至发光层的材料,并且具有高空穴迁移率的材料。其具体实例包括基于芳基胺的有机材料、导电聚合物、同时具有共轭部分和非共轭部分的嵌段共聚物等,但不限于此。

[0054]

电子阻挡层可以设置在空穴传输层与发光层之间。作为电子阻挡层,可以使用本领域中已知的材料,例如基于芳基胺的有机材料。

[0055]

发光层的材料是一种通过分别接收来自空穴传输层和电子传输层的空穴和电子,并将所接收的空穴和电子结合而能发出可见光的材料。

[0056]

优选的,所述发光层包括主体材料和掺杂材料;所述主体材料部分或全部包含所述的电子传输类材料。主体材料和掺杂材料的质量比为(90

‑

99.5):(0.5

‑

10)。

[0057]

主体材料可以采用emh

‑

1;掺杂材料可以包括荧光掺杂和磷光掺杂。

[0058]

所述磷光掺杂材料的包括铱、铂等的金属络合物的磷光材料。例如,可以使用ir(ppy)3等绿色磷光材料,firpic、fir6等蓝色磷光材料和btp2ir(acac)等红色磷光材料。

[0059]

空穴阻挡层材料,可以使用现有技术中公知的具有空穴阻挡作用的化合物,例如,浴铜灵(bcp)等菲咯啉衍生物、噁唑衍生物、三唑衍生物、三嗪衍生物等,但不限于此。

[0060]

电子注入层可以起到促进电子注入的作用。具有传输电子的能力,防止发光层中产生的激子迁移至空穴注入层。本发明中使用的电子注入材料包括芴酮、蒽醌二甲烷、联苯醌、噻喃二氧化物、唑、二唑、三唑、咪唑、苝四羧酸、亚芴基甲烷、蒽酮等及其衍生物,金属配合物,含氮五元环衍生物等,但不限于此。

[0061]

阴极,通常优选具有小功函数的材料使得电子顺利注入有机材料层。例如镁、钙、钠、钾、钛、铟、钇、锂、钆、铝、银、锡和铅,或其合金。

[0062]

在本发明实施例中,可通过溶液涂覆法和真空沉积法的方式形成上述各种功能层。溶液涂覆法意指旋涂、浸涂、喷墨印刷、丝网印刷、喷洒法等,但不限于此。

[0063]

另外,上述的有机电致发光器件可以同样原理应用在有机发光器件(oled)、有机太阳电池(osc)、电子纸(e

‑

paper)、有机感光体(opc)或有机薄膜晶体管(otft)等上,但不限于此。

[0064]

与现有技术相比,本发明实施例的有益效果是:

[0065]

本发明实施例提供的一种电子传输类材料,通过引入苯并杂环类刚性结构,使得本发明的电子传输类材料具有良好的成膜性和热稳定性。本发明提供的电子传输类材料具

有高的电子注入和移动速率。因此,利用具有使用本发明的电子传输类材料制备的电子注入层和/或电子传输层的有机电致发光器件,可以提高从电子传输层到发光层的电子传输效率,从而可以提高器件的发光效率,并且可以降低器件的驱动电压,从而增强所得的有机电致发光器件的耐久性。

具体实施方式

[0066]

下面实施例是为了帮助本发明理解而提供的,并不是将本发明的内容限定在这个范围。并且本发明的各实施例中具体没有列举化合物的制备方法是有关行业通常应用的方法,实施例中记载的方法,在制备其他化合物时,也可以参考。

[0067]

实施例1

[0068]

该实施例提供了一种电子传输类材料,其制备方法如下:

[0069][0070]

步骤一:中间体1的制备

[0071]

在氮气保护下,将原料a(50mmol)和原料b(55mol)溶于150ml甲苯50ml乙醇和50ml水的混合溶液中,加入四三苯基膦钯(0.55mmol)和碳酸钾(100mmol),搅拌均匀,升温至90℃,并回流5小时,待溶液冷却至室温后,保留有机相,然后用100ml乙酸乙酯萃取水相;合并有机相后,使用无水硫酸镁进行干燥,并且使用旋转式蒸发器去除溶剂,得到固体有机物。使用30ml的二氯甲烷将固体有机物完全溶解,然后缓慢滴加到石油醚溶液中,搅拌均匀,有沉淀析出,抽滤得固体,依次用300ml无水乙醇、200ml石油醚淋洗,烘干,得到中间体1(16.13g,产率为83.1%,mw:388.28)。

[0072]

步骤二:中间体2的制备

[0073]

氮气保护下,将原料c(50mmol)和原料d(55mmol)溶于150ml甲苯50ml乙醇和50ml水的混合溶液中,加入四三苯基膦钯(0.5mmol)和碳酸钾(100mmol),搅拌均匀,升温至90℃,并回流5小时,待溶液冷却至室温后,保留有机相,然后用100ml乙酸乙酯萃取水相;合并有机相后,使用无水硫酸镁进行干燥,并且使用旋转式蒸发器去除溶剂,得到固体有机物。使用30ml二氯甲烷将固体有机物完全溶解,然后缓慢滴加到石油醚溶液中,搅拌均匀,有沉

淀析出,抽滤得固体,依次用300ml无水乙醇、200ml石油醚淋洗,烘干,得到中间体2(11.56g,产率为92.1%,mw:251.06)。

[0074]

步骤三:中间体3的制备

[0075]

在氮气保护下,将中间体1(30mmol)和中间体2(45mmol)溶于无水的dmf(12mmol)溶液中,加入干燥的磷酸钾(60mmol),随后加入n,n

’‑

双(2

‑

苯基苯基)草酸(bppo)(0.6mmol)和碘化亚铜(cui)(0.6mmol),搅拌混合物,升温至90℃,回流反应24小时,待溶液冷却至室温后,将溶液缓慢滴加到水中,并搅拌1小时,静置溶液,有沉淀析出,抽滤得固体,依次用300ml无水乙醇、200ml石油醚淋洗,烘干。使用少量的二氯甲烷将固体有机物完全溶解,然后缓慢滴加到石油醚溶液中,搅拌均匀,有沉淀析出,抽滤得固体,依次用300ml无水乙醇、200ml石油醚淋洗,烘干,得到中间体3(13.59g,产率为81.1%,mw:558.41)。

[0076]

步骤四:中间体4的制备

[0077]

在氮气保护下,将中间体3(20mmol)加入到三口瓶中,加入无水四氢呋喃(85ml),随后将反应体系降温至

‑

78℃,滴加n

‑

buli(24mmol),在

‑

78℃下搅拌2h。将原料e(20mmol)溶于四氢呋喃(30mmol)溶液中,然后滴加至上述反应体系中,滴加完毕后升温至室温,并搅拌10h。然后,加入饱和氯化铵溶液猝灭反应,用乙酸乙酯萃取反应液3次,合并有机相,并相继用水、饱和食盐水洗涤,之后用无水硫酸镁干燥。然后将干燥得到的固体加入乙醇溶液中,并升温至80℃,搅拌5小时,随后趁热将溶液抽滤,得到固体,然后用石油醚淋洗,烘干,制备得到中间体4(11.33g,产率为78.9%,mw:717.71)。

[0078]

步骤五:化学式a04的制备

[0079]

将中间体4(15mmol)加入三口瓶中,加入(150mmol)冰醋酸,加热至120℃,滴加浓硫酸(1.5mmol),搅拌5min。冷却至室温,加入碳酸氢钠(15ml)溶液终止反应,分液,水相用二氯甲烷萃取三次,收集有机相,加入无水硫酸镁干燥,通过旋转蒸发仪除去溶剂,将固体有机物加入乙醇溶液中,升温至80℃,并搅拌5小时,待溶液冷却至室温后,将溶液抽滤得到固体,随后用石油醚淋洗,烘干,制备得到化学式a04所示的电子传输类材料(7.71g,产率为73.5%,mw:699.75)。

[0080]

实施例2

[0081]

该实施例提供了一种电子传输类材料,其制备方法如下:

[0082][0083]

步骤一:中间体1的制备

[0084]

在氮气保护下,将原料a(50mmol)和原料b(55mol)溶于150ml甲苯50ml乙醇和50ml水的混合溶液中,加入四三苯基膦钯(0.55mmol)和碳酸钾(100mmol),搅拌均匀,升温至90℃,并回流5小时,待溶液冷却至室温后,保留有机相,然后用100ml乙酸乙酯萃取水相;合并有机相后,使用无水硫酸镁进行干燥,并且使用旋转式蒸发器去除溶剂,得到固体有机物。使用30ml的二氯甲烷将固体有机物完全溶解,然后缓慢滴加到石油醚溶液中,搅拌均匀,有沉淀析出,抽滤得固体,依次用300ml无水乙醇、200ml石油醚淋洗,烘干,得到中间体1(16.09g,产率为82.9%,mw:388.25)。

[0085]

步骤二:中间体2的制备

[0086]

氮气保护下,将原料c(50mmol)和原料d(55mmol)溶于150ml甲苯50ml乙醇和50ml水的混合溶液中,加入四三苯基膦钯(0.5mmol)和碳酸钾(100mmol),搅拌均匀,升温至90℃,并回流5小时,待溶液冷却至室温后,保留有机相,然后用100ml乙酸乙酯萃取水相;合并有机相后,使用无水硫酸镁进行干燥,并且使用旋转式蒸发器去除溶剂,得到固体有机物。使用30ml二氯甲烷将固体有机物完全溶解,然后缓慢滴加到石油醚溶液中,搅拌均匀,有沉淀析出,抽滤得固体,依次用300ml无水乙醇、200ml石油醚淋洗,烘干,得到中间体2(11.63g,产率为93.0%,mw:250.13)。

[0087]

步骤三:中间体3的制备

[0088]

在氮气保护下,将中间体1(30mmol)和中间体2(45mmol)溶于无水的dmf(12mmol)溶液中,加入干燥的磷酸钾(60mmol),随后加入n,n

’‑

双(2

‑

苯基苯基)草酸(bppo)(0.6mmol)和碘化亚铜(cui)(0.6mmol),搅拌混合物,升温至90℃,回流反应24小时,待溶液冷却至室温后,将溶液缓慢滴加到水中,并搅拌1小时,静置溶液,有沉淀析出,抽滤得固体,依次用300ml无水乙醇、200ml石油醚淋洗,烘干。使用少量的二氯甲烷将固体有机物完全溶解,然后缓慢滴加到石油醚溶液中,搅拌均匀,有沉淀析出,抽滤得固体,依次用300ml无水乙醇、200ml石油醚淋洗,烘干,得到中间体3(13.53g,产率为80.9%,mw:557.43)。

[0089]

步骤四:中间体4的制备

[0090]

在氮气保护下,将中间体3(20mmol)加入到三口瓶中,加入无水四氢呋喃(85ml),随后将反应体系降温至

‑

78℃,滴加n

‑

buli(24mmol),在

‑

78℃下搅拌2h。将原料e(20mmol)溶于四氢呋喃(30mmol)溶液中,然后滴加至上述反应体系中,滴加完毕后升温至室温,并搅拌10h。然后,加入饱和氯化铵溶液猝灭反应,用乙酸乙酯萃取反应液3次,合并有机相,并相继用水、饱和食盐水洗涤,之后用无水硫酸镁干燥。然后将干燥得到的固体加入乙醇溶液中,并升温至80℃,搅拌5小时,随后趁热将溶液抽滤,得到固体,然后用石油醚淋洗,烘干,制备得到中间体4(11.95g,产率为77.9%,mw:766.83)。

[0091]

步骤五:化学式a09的制备

[0092]

将中间体4(15mmol)加入三口瓶中,加入(150mmol)冰醋酸,加热至120℃,滴加浓硫酸(1.5mmol),搅拌5min。冷却至室温,加入碳酸氢钠(15ml)溶液终止反应,分液,水相用二氯甲烷萃取三次,收集有机相,加入无水硫酸镁干燥,通过旋转蒸发仪除去溶剂,将固体有机物加入乙醇溶液中,升温至80℃,并搅拌5小时,待溶液冷却至室温后,将溶液抽滤得到固体,随后用石油醚淋洗,烘干,制备得到化学式a09所示的电子传输类材料(8.07g,产率为71.8%,mw:748.81)。

[0093]

实施例3

[0094]

该实施例提供了一种电子传输类材料,其制备方法如下:

[0095][0096]

步骤一:中间体1的制备

[0097]

在氮气保护下,将原料a(50mmol)和原料b(55mol)溶于150ml甲苯50ml乙醇和50ml水的混合溶液中,加入四三苯基膦钯(0.55mmol)和碳酸钾(100mmol),搅拌均匀,升温至90℃,并回流5小时,待溶液冷却至室温后,保留有机相,然后用100ml乙酸乙酯萃取水相;合并有机相后,使用无水硫酸镁进行干燥,并且使用旋转式蒸发器去除溶剂,得到固体有机物。使用30ml的二氯甲烷将固体有机物完全溶解,然后缓慢滴加到石油醚溶液中,搅拌均匀,有沉淀析出,抽滤得固体,依次用300ml无水乙醇、200ml石油醚淋洗,烘干,得到中间体1(13.86g,产率为81.7%,mw:339.23)。

[0098]

步骤二:中间体2的制备

[0099]

氮气保护下,将原料c(50mmol)和原料d(55mmol)溶于150ml甲苯50ml乙醇和50ml水的混合溶液中,加入四三苯基膦钯(0.5mmol)和碳酸钾(100mmol),搅拌均匀,升温至90℃,并回流5小时,待溶液冷却至室温后,保留有机相,然后用100ml乙酸乙酯萃取水相;合并有机相后,使用无水硫酸镁进行干燥,并且使用旋转式蒸发器去除溶剂,得到固体有机物。使用30ml二氯甲烷将固体有机物完全溶解,然后缓慢滴加到石油醚溶液中,搅拌均匀,有沉淀析出,抽滤得固体,依次用300ml无水乙醇、200ml石油醚淋洗,烘干,得到中间体2(11.62g,产率为92.9%,mw:250.17)。

[0100]

步骤三:中间体3的制备

[0101]

在氮气保护下,将中间体1(30mmol)和中间体2(45mmol)溶于无水的dmf(12mmol)溶液中,加入干燥的磷酸钾(60mmol),随后加入n,n

’‑

双(2

‑

苯基苯基)草酸(bppo)(0.6mmol)和碘化亚铜(cui)(0.6mmol),搅拌混合物,升温至90℃,回流反应24小时,待溶液冷却至室温后,将溶液缓慢滴加到水中,并搅拌1小时,静置溶液,有沉淀析出,抽滤得固体,依次用300ml无水乙醇、200ml石油醚淋洗,烘干。使用少量的二氯甲烷将固体有机物完全溶解,然后缓慢滴加到石油醚溶液中,搅拌均匀,有沉淀析出,抽滤得固体,依次用300ml无水乙醇、200ml石油醚淋洗,烘干,得到中间体3(12.40g,产率为81.3%,mw:508.45)。

[0102]

步骤四:中间体4的制备

[0103]

在氮气保护下,将中间体3(20mmol)加入到三口瓶中,加入无水四氢呋喃(85ml),随后将反应体系降温至

‑

78℃,滴加n

‑

buli(24mmol),在

‑

78℃下搅拌2h。将原料e(20mmol)溶于四氢呋喃(30mmol)溶液中,然后滴加至上述反应体系中,滴加完毕后升温至室温,并搅拌10h。然后,加入饱和氯化铵溶液猝灭反应,用乙酸乙酯萃取反应液3次,合并有机相,并相继用水、饱和食盐水洗涤,之后用无水硫酸镁干燥。然后将干燥得到的固体加入乙醇溶液中,并升温至80℃,搅拌5小时,随后趁热将溶液抽滤,得到固体,然后用石油醚淋洗,烘干,制备得到中间体4(11.60g,产率为78.3%,mw:740.85)。

[0104]

步骤五:化学式a16的制备

[0105]

将中间体4(15mmol)加入三口瓶中,加入(150mmol)冰醋酸,加热至120℃,滴加浓硫酸(1.5mmol),搅拌5min。冷却至室温,加入碳酸氢钠(15ml)溶液终止反应,分液,水相用二氯甲烷萃取三次,收集有机相,加入无水硫酸镁干燥,通过旋转蒸发仪除去溶剂,将固体有机物加入乙醇溶液中,升温至80℃,并搅拌5小时,待溶液冷却至室温后,将溶液抽滤得到固体,随后用石油醚淋洗,烘干,制备得到化学式a16所示的电子传输类材料(7.68g,产率为70.8%,mw:722.83)。

[0106]

实施例4

[0107]

该实施例提供了一种电子传输类材料,其制备方法如下:

[0108][0109]

步骤一:中间体1的制备

[0110]

在氮气保护下,将原料a(50mmol)和原料b(55mol)溶于150ml甲苯50ml乙醇和50ml水的混合溶液中,加入四三苯基膦钯(0.55mmol)和碳酸钾(100mmol),搅拌均匀,升温至90℃,并回流5小时,待溶液冷却至室温后,保留有机相,然后用100ml乙酸乙酯萃取水相;合并有机相后,使用无水硫酸镁进行干燥,并且使用旋转式蒸发器去除溶剂,得到固体有机物。使用30ml的二氯甲烷将固体有机物完全溶解,然后缓慢滴加到石油醚溶液中,搅拌均匀,有沉淀析出,抽滤得固体,依次用300ml无水乙醇、200ml石油醚淋洗,烘干,得到中间体1(9.63g,产率为82.3%,mw:234.13)。

[0111]

步骤二:中间体2的制备

[0112]

氮气保护下,将原料c(50mmol)和原料d(55mmol)溶于150ml甲苯50ml乙醇和50ml水的混合溶液中,加入四三苯基膦钯(0.5mmol)和碳酸钾(100mmol),搅拌均匀,升温至90℃,并回流5小时,待溶液冷却至室温后,保留有机相,然后用100ml乙酸乙酯萃取水相;合并有机相后,使用无水硫酸镁进行干燥,并且使用旋转式蒸发器去除溶剂,得到固体有机物。使用30ml二氯甲烷将固体有机物完全溶解,然后缓慢滴加到石油醚溶液中,搅拌均匀,有沉淀析出,抽滤得固体,依次用300ml无水乙醇、200ml石油醚淋洗,烘干,得到中间体2(16.12g,产率为91.8%,mw:351.23)。

[0113]

步骤三:中间体3的制备

[0114]

在氮气保护下,将中间体1(30mmol)和中间体2(45mmol)溶于无水的dmf(12mmol)溶液中,加入干燥的磷酸钾(60mmol),随后加入n,n

’‑

双(2

‑

苯基苯基)草酸(bppo)(0.6mmol)和碘化亚铜(cui)(0.6mmol),搅拌混合物,升温至90℃,回流反应24小时,待溶液冷却至室温后,将溶液缓慢滴加到水中,并搅拌1小时,静置溶液,有沉淀析出,抽滤得固体,依次用300ml无水乙醇、200ml石油醚淋洗,烘干。使用少量的二氯甲烷将固体有机物完全溶解,然后缓慢滴加到石油醚溶液中,搅拌均匀,有沉淀析出,抽滤得固体,依次用300ml无水乙醇、200ml石油醚淋洗,烘干,得到中间体3(12.48g,产率为82.5%,mw:504.38)。

[0115]

步骤四:中间体4的制备

[0116]

在氮气保护下,将中间体3(20mmol)加入到三口瓶中,加入无水四氢呋喃(85ml),

随后将反应体系降温至

‑

78℃,滴加n

‑

buli(24mmol),在

‑

78℃下搅拌2h。将原料e(20mmol)溶于四氢呋喃(30mmol)溶液中,然后滴加至上述反应体系中,滴加完毕后升温至室温,并搅拌10h。然后,加入饱和氯化铵溶液猝灭反应,用乙酸乙酯萃取反应液3次,合并有机相,并相继用水、饱和食盐水洗涤,之后用无水硫酸镁干燥。然后将干燥得到的固体加入乙醇溶液中,并升温至80℃,搅拌5小时,随后趁热将溶液抽滤,得到固体,然后用石油醚淋洗,烘干,制备得到中间体4(10.45g,产率为79.1%,mw:660.74)。

[0117]

步骤五:化学式a28的制备

[0118]

将中间体4(15mmol)加入三口瓶中,加入(150mmol)冰醋酸,加热至120℃,滴加浓硫酸(1.5mmol),搅拌5min。冷却至室温,加入碳酸氢钠(15ml)溶液终止反应,分液,水相用二氯甲烷萃取三次,收集有机相,加入无水硫酸镁干燥,通过旋转蒸发仪除去溶剂,将固体有机物加入乙醇溶液中,升温至80℃,并搅拌5小时,待溶液冷却至室温后,将溶液抽滤得到固体,随后用石油醚淋洗,烘干,制备得到化学式a28所示的电子传输类材料(6.92g,产率为71.8%,mw:642.73)。

[0119]

实施例5~实施例9

[0120]

因结构通式为发明内容中的化学式i的其他电子传输类材料的制备方法的合成路线和原理均与上述所列举的实施例1相同,只需要将原料分别替换为目标产物对应的原料,原料用量按照相应化学计量比相应调整即可得到相对应的电子传输类材料,所以在此不再穷举,本发明实施例参照实施例1至4的制备方法完成对电子传输类材料a01,a20,a30,a36,a40的合成,其质谱、化学式、产率如表1所示。

[0121]

表1

[0122]

实施例电子传输类材料分子式质谱计算值质谱测试值实施例5a01c

35

h

23

n3o2517.59517.55实施例6a20c

47

h

29

n3o2667.77667.71实施例7a30c

41

h

27

n5o2621.70621.73实施例8a36c

47

h

31

n3o2669.78669.71实施例9a40c

57

h

37

n5o2823.96823.95

[0123]

另外,需要说明,本申请其他化合物参照上述所列举的实施例的制备方法即可获得,所以在此不再一一例举。

[0124]

器件实施例1

[0125]

该器件实施例提供了一种有机电致发光器件,其结构为:ito阳极/hil/htl/eml/etl/eil/阴极/光取出层,其具体的制备方法包括以下步骤:

[0126]

a、ito阳极:将涂层厚度为的ito(氧化铟锡)

‑

ag

‑

ito(氧化铟锡)玻璃基板在蒸馏水中清洗2次,超声波洗涤30min,再用蒸馏水反复清洗2次,超声波洗涤10min,洗涤结束后,用甲醇、丙酮、异丙醇依次超声波洗涤(每次洗涤5min),干燥,然后转移至等离子体清洗机内洗涤5min,再送至蒸镀机中,以该基板为阳极,在其上依次蒸镀其它功能层。

[0127]

b、hil(空穴注入层):蒸镀hat

‑

cn 10nm,形成空穴注入层。

[0128]

c、htl(空穴传输层):蒸镀tapc 15nm,形成空穴传输层。

[0129]

d、eml(发光层):主体材料emh

‑

1和掺杂材料emd

‑

1,以重量比97∶3混合蒸镀40nm,形成发光层。

[0130]

f、etl(电子传输层):蒸镀上述实施例1提供的电子传输类材料(即化合物a04)40nm,形成电子传输层。

[0131]

g、eil(电子注入层):蒸镀yb 1.0nm,形成电子注入层。

[0132]

h、阴极:蒸镀镁和银18nm,其重量比为1:9,得到有机电致发光器件。

[0133]

i、光取出层:在阴极上真空蒸镀厚度为70nm的idx001,作为光取出层。

[0134]

其中,上述部分原料的化学结构式如下所示:

[0135][0136]

器件实施例2~器件实施例9

[0137]

参照上述器件实施例1提供的制备方法,将器件实施例1中使用的电子传输类材料(即化合物a04)分别替换为上述实施例提供的化合物a01、a09、a16、a20、a28、a30、a36、a40作为电子传输层的材料,其他方法和原料均相同,以制备得到相应的有机电致发光器件。

[0138]

器件对比例1

[0139]

该器件对比例制造了一种有机电致发光器件。具体的,按照器件实施例1的制备方法,将电子传输层中的电子传输类材料(即化合物a04)替换为对比化合物alq3进行蒸镀,其他方法和原料均相同,以制得有机电致发光器件。其中,对比化合物alq3的结构式如下:

[0140][0141]

在15000(nits)亮度下对上述器件实施例1~9以及器件对比例1得到的有机电致发光器件的驱动电压、发光效率以及寿命进行表征,其表征结果如下表2:

[0142]

表2

[0143][0144]

从上表2结果中可以看出,使用本发明提供的电子传输类材料作为电子传输层所制备的有机电致发光器件,与使用现有的alq3作为电子传输层所制备的有机电致发光器件相比,驱动电压明显降低,发光效率以及寿命得到显著提高。

[0145]

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1