平板电脑保护壳压痕机的制作方法

1.本技术涉及压痕机的技术领域,尤其是涉及一种平板电脑保护壳压痕机。

背景技术:

2.平板电脑作为一种小型、方便携带的个人电脑,以触摸屏作为基本的输入设备,使用过程中发现,平板电脑屏幕易被其它尖锐物品划伤,因此需要采用保护壳对平板电脑进行保护。

3.平板电脑保护壳一般包括前壳与后壳两部分,同时在前壳与后壳的内壁上设有皮套,皮套直接与手机接触,利用皮套的柔软性直接与平板接触,提高对手机的保护效果。前壳与后壳的连接处设置有翻折区,翻折区对应平板侧边。制造保护壳时需要利用压痕机对翻折区进行压痕,以提高翻折区的稳定性,相关压痕机工作时,将保护壳放置到设备上,再通过下压蛇队进行压痕,最后再将压痕后的保护壳拿掉。并更换新的保护套.

4.针对上述中的相关技术,发明人认为存在缺陷的缺陷是:由于缺少机械的定位处理, 保护套内的皮套在进行压痕处理时,其定位效果较差,且自动化程度较低。

技术实现要素:

5.为了提高热压保护套的自动化能力,降低人工成本,本技术提供一种平板电脑保护壳压痕机。

6.本技术提供的一种平板电脑保护壳压痕机采用如下的技术方案:

7.一种平板电脑保护壳压痕机,包括机架,所述机架的顶部设置有热压组件,所述热压组件的底部设有传送组件,所述传送组件用于传送保护壳到热压组件底部进行热压处;

8.所述传送组件包括传送架与传送链,还包括供保护套进行放置的传送板,所述传送板放置在传送链上;

9.所述热压组件包括热压气缸,还包括设置在热压气缸底部对皮套进行热压处理的热压块。

10.通过采用上述技术方案,将保护套放置在传送组件上,并通过传送组件将保护套传送到热压组件的底部,利用热压组件对保护套进行热压处理,热压结束后,再通过传送组件将热压结束的保护套传送出去,以此达到循环热压处理的效果,进而达到自动连续热压的技术效果。

11.可选的,所述机架内还设有限位组件,所述限位组件与热压组件上下相对设置且限位件设置在传送组件底部;

12.所述限位组件包括限位杆和带动限位杆上下移动的限位气缸,所述限位组件还包括对传送板进行定位处理的定位件。

13.通过采用上述技术方案,将保护套放置在传送组件上,并通过传送组件将保护套传送到限位组件顶部,然后利用热压组件对限位组件上放置的保护套进行热压处理,利用限位组件的设置,提高热压保护套上压痕的质量。

14.可选的,所述定位件包括设置在机架底部的定位气缸以及设置在定位气缸顶部的定位板,所述定位板顶部呈阶梯状设置,所述传送板的底部与阶梯状定位板顶部对应设置;

15.所述传送板顶部设有压痕凸块,所述压痕凸块侧壁热压块对应设置。

16.通过采用上述技术方案,定位气缸推动定位板向上移动时,定位条块对应卡接到定位凹槽中,进而在热压的过程,提高了传送板的稳定性,进而提高了热压效果。

17.可选的,所述限位组件还包括设置在定位板上的限位件,所述限位件包括设置在多个固定设置在定位板上的定位柱,所述传送板上设置有供定位柱穿过的定位孔。

18.通过采用上述技术方案,利用多个定位柱的设置,对热压过程中的传送板进行固定处理,提高保护套在压痕时的稳定性,进而提高压痕的质量。

19.可选的,所述限位件还包括设置在定位板上的定位圆锥,所述传送板的底部设有对应定位圆锥设置的圆锥凹槽。

20.通过采用上述技术方案,定位板上升过程中定位圆锥穿设到的圆锥凹槽内,利用定位圆锥与圆锥凹槽的设置,进一步提高定位板的稳定性。

21.可选的,所述热压组还包括设置在热压气缸底部的热压板,所述热压块设置在热压板的底部,所述热压板的底壁上设有对应定位柱的热压柱。

22.通过采用上述技术方案,利用热压气缸带动热压板以及热板上装有热压块,热压块向下移动后与保护套表面抵接,等待一段时间后热压气缸带动热压块回到原位,进而完成热压处理。

23.可选的,所述热压组件还包括设置在热压棒,所述热压块的侧壁上设有供热压棒插入的热压孔。

24.通过采用上述技术方案,将热压棒对应插入到热压孔中,使得热压块加热,进而提高加热效率。

25.可选的,所述热压块的底部设有热压凸棱。

26.通过采用上述技术方案,热压凸棱对应保护套上压痕设置,使得热压凸棱向下移动后直接对压痕处进行热压。

27.可选的,所述传送组件还包括驱动传送链转动的驱动电机,所述传送架包括两个平行设置的传送杆以及支撑传送杆的脚柱,两个平行设置传送杆顶部均设有限位凸杆,所述传送板设置在两个限位凸杆之间。

28.通过采用上述技术方案,利用两个相对设置的限位凸杆对传送板进行限位处理,进而提高传送板的稳定性。

29.综上所述,本技术包括以下至少一种有益技术效果:

30.1.将保护套放在传送板上,通过传送组件将保护套传送到热压组件的底部,利用热压组件对保护套上的皮套进行压痕处理,热压结束后,送组件将保护套传送出去,达到循环热压保护套的效果;

31.2.利用限位组件对停止的传送板进行定位以及限位处理,提高保护套在热压保护套过程中的精确性,使得热压过程自动化的同时,提高热压的质量。

附图说明

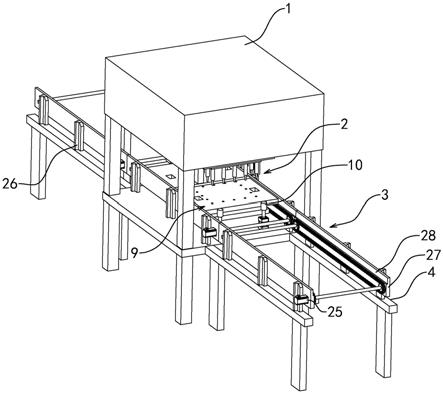

32.图1是本技术实施例的整体结构示意图;

33.图2是本技术实施例的传送组件整体结构示意图;

34.图3是本技术实施例的限位组件整体结构示意图;

35.图4是本技术实施例的热压组件局部结构示意图。

36.附图标记说明:1、机架;2、热压组件;3、传送组件;4、传送架;5、传送链;6、传送板;7、热压气缸;8、热压块;9、限位组件;10、限位杆;11、定位件;12、定位气缸;13、定位板;14、压痕凸块;15、限位件;16、定位柱;17、定位孔;18、定位圆锥;19、圆锥凹槽;20、热压板;21、热压柱;22、热压棒;23、热压孔;24、热压凸棱;25、驱动电机;26、脚柱;27、传送杆;28、限位凸杆;29、限位气缸。

具体实施方式

37.以下结合附图1

‑

4对本技术作进一步详细说明。

38.实施例:

39.本技术实施例公开一种平板电脑保护壳压痕机。参考图1,包括机架1,机架1上设置有对保护壳进行热压处理的热压组件2,热压组件2的底部设置有对保护套进行定位处理的限位组件9,限位组件9与热压组件2之间设置有对传送保护套的传送组件3。将保护套放置在传送组件3上,并通过传送组件3将保护套传送到限位组件9顶部,然后利用热压组件2对限位组件9上放置的保护套进行热压处理,热压结束后通过传送组件3将热压结束的保护套传送出去,以此达到自动循环工作的效果。

40.参考图1和图2,传送组件3包括传送架4与传送板6,传送架4包括设置在两个水平设置的传送杆27以及对两个传送杆27进行支撑作用的脚柱26。传送组件3还包括设置在两个传送杆27内侧的传送链5,以及包括驱动传送链5转动驱动电机25。传送板6用来放置进行压痕处理的保护壳,将带有保护壳的传送板6放置在两个传送链5上,利用驱动电机25带动传送链5转动,使得传送板6送到热压组件2的底部。

41.参考图2,两个平行设置传送杆27顶部均设有限位凸杆28,传送板6设置在两个限位凸杆28之间,利用两个相对设置的限位凸杆28对传送板6进行限位处理, 进而提高传送板6的稳定性。

42.参考图3,限位组件9包括设置在两个传送架4之间的限位杆10,限位组件9还包括驱动限位杆10移动的限位气缸29,以及包括对传送板6进行定位处理的定位件11,定位件11包括定位气缸12与定位板13,定位气缸12竖直向上设置,定位板13水平设置在定位气缸12的顶部。传送组件3将传送板6向限位杆10方向传送,由于限位气缸29带动限位杆10向上移动后,使得传送板6触碰到限位杆10后停止传送。

43.参考图3和图4,定位板13顶部设置有定位条块,使得定位板13顶部呈阶梯阶梯状设置,传送板6的底部设有对应定位条块设置的定位凹槽。因此定位气缸12推动定位板13向上移动时,定位条块对应卡接到定位凹槽中,进而在热压的过程,提高了传送板6的稳定性,进而提高了热压效果。

44.参考图3和图4,限位组件9还包括设置在定位板13上的限位件15,限位件15包括固定设置在定位板13顶面的定位柱16,定位柱16设置有多个,多个定位柱16设置在定位板13顶部四个角落上。传送板6设有对应定位柱16设置的定位孔17,利用定位气缸12带动定位板13向上移动,使得定位柱16穿设到定位孔17中,以提高热压是传送板6的稳定性。

45.参考图3,限位件15还包括设置在定位板13上的定位圆锥18,传送板6的底部设有对应定位圆锥18设置的圆锥凹槽19,定位板13上升过程中定位圆锥18穿设到的圆锥凹槽19内,利用定位圆锥18与圆锥凹槽19的设置,进一步提高定位板13的稳定性。

46.参考图3和图4,热压组件2包括固定设置在机架上的热压气缸7,还包括设置在热压气缸7底部的热压板20,热压板20的底部设有对应定位柱16设置的热压柱21。热压板20的底部还设有对保护套进行热压压痕处理的热压块8,利用热压气缸7带动热压板20以及热板上装有热压块8,热压块8向下移动后与保护套表面抵接,等待一段时间后热压气缸7带动热压块8回到原位,进而完成热压处理。同时热压块8的底部设有热压凸棱24,热压凸棱24对应保护套上压痕设置,使得热压凸棱24向下移动后直接对压痕处进行热压,提高热压质量。热压组件2还包括设置在热压棒22,热压块8的侧壁上设置有供热压棒22插入的热压孔23,利用热压棒22对热压块8进行加热处理,提高加热效率。

47.参考图3,传送板6顶部设有压痕凸块14,压痕凸块14的对应保护套内壁的压痕处,利用压痕凸块14对压痕位置进行定位处理,进而提高保护套内壁的压痕效果。

48.本技术实施例一种平板电脑保护壳压痕机的实施原理为:将保护套放置在传送板6上,通过驱动电机25带动传送链5移动,放置在传送链5上的传送板6跟随传送链5移动。传送链5将保护套传送到热压组件2的底部,利用热压组件2对保护套进行热压处理,热压结束后,再通过传送组件3将热压结束的保护套传送出去,以此达到连续自动热压的效果。

49.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1