1,1,2-三氟乙烯、六氟-1,3-丁二烯或1,2-二氯六氟环丁烷的制造方法

1.本发明涉及一种1,1,2-三氟乙烯、六氟-1,3-丁二烯或1,2-二氯六氟环丁烷的制造方法。

背景技术:

2.1,1,2-三氟乙烯、六氟-1,3-丁二烯和1,2-二氯六氟环丁烷有希望被用于蚀刻气体或清洗气体的用途。

3.其中,六氟-1,3-丁二烯例如可以通过以含卤烷烃为原料化合物并进行使用锌的脱卤反应而合成(例如参照专利文献1)。

4.现有技术文献

5.专利文献

6.专利文献1:中国专利申请公开第105732301号说明书

技术实现要素:

7.发明所要解决的技术问题

8.本发明的目的在于:提供一种能够以温和的条件且高选择率得到选自1,1,2-三氟乙烯、六氟-1,3-丁二烯和1,2-二氯六氟环丁烷中的至少1种的方法。

9.用于解决技术问题的技术方案

10.本发明包含以下的构成。

11.项1.一种选自1,1,2-三氟乙烯、六氟-1,3-丁二烯和1,2-二氯六氟环丁烷中的至少1种的制造方法,其包括使1,1,2-三氟-2-氯乙烯与0价碱金属反应的工序。

12.项2.如项1所述的制造方法,其中,上述0价碱金属为选自锂金属、钠金属和钾金属中的至少1种。

13.项3.如项1或2所述的制造方法,其中,上述0价碱金属为钠金属。

14.项4.如项1~3中任一项所述的制造方法,其中,上述0价碱金属分散在分散油中。

15.项5.如项1~4中任一项所述的制造方法,其中,在矿物油或沸点30~800℃的有机溶剂的存在下进行使上述1,1,2-三氟-2-氯乙烯与上述0价碱金属反应的工序。

16.项6.如项1~5中任一项所述的制造方法,其中,使上述1,1,2-三氟-2-氯乙烯与上述0价碱金属反应时的温度为-110~800℃。

17.项7.一种组合物,其含有1,1,2-三氟乙烯和/或1,2-二氯六氟环丁烷和六氟-1,3-丁二烯,并且设组合物总量为100摩尔%时,六氟-1,3-丁二烯的含量为3~90摩尔%,1,1,2-三氟乙烯和/或1,2-二氯六氟环丁烷的含量为10~97摩尔%。

18.项8.如项7所述的组合物,其用作清洗气体或蚀刻气体。

19.发明效果

20.利用本发明,能够以温和的条件且高选择率得到选自1,1,2-三氟乙烯、六氟-1,

3-丁二烯和1,2-二氯六氟环丁烷中的至少1种。

具体实施方式

21.在本说明书中,“含有”是“包含(comprise)”、“实质上只由

……

构成(consist essentially of)”和“只由

……

构成(consist of)”都包含在内的概念。另外,在本说明书中,用“a~b”表示数值范围的情况是指a以上b以下。

22.在本说明书中,“选择率”是指反应器中的气相部所含的目标化合物的合计摩尔量相对于该气相部中的除原料化合物以外的化合物的合计摩尔量的比率(摩尔%)。

23.在本说明书中,“0价碱金属”是指碱金属的单质,不包含含有碱金属的化合物。“锂金属”、“钠金属”、“钾金属”等也同样。

24.1.制造方法

25.本发明的选自1,1,2-三氟乙烯、六氟-1,3-丁二烯和1,2-二氯六氟环丁烷中的至少1种的制造方法包括使1,1,2-三氟-2-氯乙烯与0价碱金属反应的工序。由此,能够将0价碱金属氯化,并能够得到选自1,1,2-三氟乙烯、六氟-1,3-丁二烯和1,2-二氯六氟环丁烷中的至少1种。

26.目前,例如通过以含卤烷烃为原料化合物,进行使用锌的脱卤反应,合成了六氟-1,3-丁二烯。在该方法中,限定了能够使用的原料化合物,需要衍生为能够进行脱卤反应的化合物,因此任意阶段都需要反应工序,经济性差,并且废弃物也多。另一方面,例如通过使用1,1,2-三氟-2-氯乙烯作为原料化合物的热分解反应,合成了1,2-二氯六氟环丁烷。利用该方法,在高温条件下进行反应,因此反应的控制困难。

27.利用本发明,如上所述,通过使1,1,2-三氟-2-氯乙烯与0价碱金属反应,能够以温和的条件且高选择率得到选自1,1,2-三氟乙烯、六氟-1,3-丁二烯和1,2-二氯六氟环丁烷中的至少1种。

28.(1-1)1,1,2-三氟-2-氯乙烯

29.作为本发明的制造方法中所使用的原料化合物,使用1,1,2-三氟-2-氯乙烯。即,与现有的六氟-1,3-丁二烯的合成方法不同,能够廉价且简便地准备原料化合物。

30.(1-2)0价碱金属

31.在本发明中,使上述的1,1,2-三氟-2-氯乙烯与0价碱金属反应。

32.作为0价碱金属,没有特别限制,可以列举锂金属、钠金属、钾金属等。其中,从能够以更温和的条件且更高选择率得到选自1,1,2-三氟乙烯、六氟-1,3-丁二烯和1,2-二氯六氟环丁烷中的至少1种的观点考虑,优选钠金属和钾金属,更优选钠金属。这些0价碱金属既可以单独使用,也可以将2种以上组合使用。

33.另外,在本发明中,作为0价碱金属,可以直接使用0价碱金属,考虑到安全性,优选使用0价碱金属(具体为0价碱金属颗粒)分散在分散油中得到的0价碱金属分散体。

34.在该0价碱金属分散体的分散油中,设分散油为100质量%时,优选含有芳香族成分3~20质量%。

35.上述分散油通常可以适当选择并采用市售的矿物油中以上述比例含有芳香族成分的矿物油。

36.另外,也可以将芳香族成分的含有比例不同的两种以上的油混合,将全部中的芳

香族成分的含量调整为3~20质量%而使用。

37.另外,在上述分散油中优选含有用于提高0价碱金属的分散性的油酸、山梨糖醇酐三油酸酯、亚麻籽油等,其含量优选为0.005质量%以上,更优选为0.05~0.5质量%。

38.其中,根据需要,在分散油中也可以含有油酸、山梨糖醇酐三油酸酯、亚麻籽油中的2种以上,在这种情况下,其合计含量也优选为0.005~0.5质量%。

39.从1,1,2-三氟乙烯、六氟-1,3-丁二烯和1,2-二氯六氟环丁烷的选择率等观点考虑,上述分散油中的芳香族成分的含量优选为5~15质量%,更优选为10~15质量%。

40.其中,关于该芳香族成分的含量,可以基于astm d 3238进行测定。

41.另外,对于0价碱金属分散体中的上述分散油与上述0价碱金属颗粒的比率,没有特别限定,可以根据用途等适当选择。其中,从1,1,2-三氟乙烯、六氟-1,3-丁二烯和1,2-二氯六氟环丁烷的选择率等观点考虑,设0价碱金属分散体的总量为100质量%时,优选含有上述0价碱金属颗粒1~50质量%,更优选含有10~25质量%。

42.另外,关于上述0价碱金属颗粒,通常可以使用平均粒径10μm以下的颗粒,从1,1,2-三氟乙烯、六氟-1,3-丁二烯和1,2-二氯六氟环丁烷的选择率等观点考虑,上述0价碱金属颗粒优选使用平均粒径5μm以下的颗粒。其中,关于该0价碱金属颗粒的平均粒径,通过显微镜观察进行测定。

43.这样的0价碱金属分散体可以使用公知的物质或市售品,也可以按照日本特开2009-102678号公报所记载的方法进行制造。

44.在本发明中,0价碱金属的使用量没有特别限制,从1,1,2-三氟乙烯、六氟-1,3-丁二烯和1,2-二氯六氟环丁烷的选择率等观点考虑,相对于1,1,2-三氟-2-氯乙烯1摩尔,优选使用0.01~10摩尔,更优选使用0.1~2.0摩尔。其中,在使用0价碱金属分散体时,优选将存在于0价碱金属分散体中的0价碱金属调整为上述范围。

45.(1-3)溶剂

46.关于上述的本发明的反应,从1,1,2-三氟乙烯、六氟-1,3-丁二烯和1,2-二氯六氟环丁烷的选择率等观点考虑,优选在溶剂存在下进行液相反应。

47.作为0价碱金属的存在形态,使用0价碱金属分散体时,可以不另行使用溶剂,也可以另行使用溶剂。另外,作为0价碱金属的存在形态,采用0价碱金属分散体以外的形态时,优选另行使用溶剂。

48.这样的溶剂没有特别限制,考虑处理0价碱金属方面的安全性,优选使用矿物油或沸点30~800℃(特别是50~600℃)的有机溶剂。

49.作为矿物油,没有特别限制,例如可以列举液体石蜡、凡士林、白地蜡、固体石蜡、微晶蜡等。这些矿物油可以单独使用,也可以将2种以上组合使用。

50.另外,作为能够使用的有机溶剂,没有特别限制,例如可以列举:己烷、庚烷、辛烷、癸烷等烃;苯、甲苯、二甲苯等芳香族烃;四氢呋喃、二乙醚、二丁醚等醚等。

51.其中,在本发明的反应中,所生成的目标物也因溶剂的种类而不同,不使用溶剂时,容易生成六氟-1,3-丁二烯和1,2-二氯六氟环丁烷,使用烃和芳香族烃时,容易生成1,1,2-三氟乙烯,使用醚时,容易生成1,2-二氯六氟环丁烷。另外,想要得到1,1,2-三氟乙烯时,作为溶剂,优选采用含有氢的溶剂。

52.上述的溶剂的使用量没有特别限制,从1,1,2-三氟乙烯、六氟-1,3-丁二烯和

1,2-二氯六氟环丁烷的选择率等观点考虑,相对于1,1,2-三氟-2-氯乙烯1摩尔,优选为0.05摩尔~5摩尔,更优选为0.1摩尔~2.5摩尔。

53.(1-4)添加剂

54.在本发明的制造方法中,将还原作用作为目的时,作为上述溶剂,优选使用醚,也可以使用氢化钠、氢化钾等氢化碱金属作为添加剂。特别是在想要得到1,1,2-三氟乙烯时,优选使用这些氢化碱金属作为添加剂。

55.上述的添加剂的使用量没有特别限制,从1,1,2-三氟乙烯、六氟-1,3-丁二烯和1,2-二氯六氟环丁烷的选择率等观点考虑,相对于1,1,2-三氟-2-氯乙烯1摩尔,优选为0.1~10摩尔,更优选为1~5摩尔。

56.(1-5)反应温度

57.在本发明的使1,1,2-三氟-2-氯乙烯与0价碱金属反应的工序中,从1,1,2-三氟乙烯、六氟-1,3-丁二烯和1,2-二氯六氟环丁烷的选择率等观点考虑,反应温度通常优选为-110~800℃,更优选为-78~400℃,进一步优选为-50~200℃。即,本发明的反应在温和的条件下也能够进行。

58.(1-6)反应时间

59.在本发明的使1,1,2-三氟-2-氯乙烯与0价碱金属反应的工序中,反应时间可以为反应充分进行的时间,具体可以在关闭容器的盖后,进行反应至压力不发生变动。

60.(1-7)反应压力

61.在本发明的使1,1,2-三氟-2-氯乙烯与0价碱金属反应的工序中,作为反应压力,没有特别限制,在反应开始时,优选以0.01~1.0mpa填充作为原料化合物的1,1,2-三氟-2-氯乙烯,更优选以0.1~0.7mpa填充。其中,在本发明中,关于压力,没有特别标记时,为表压。

62.在本发明的反应中,作为反应器,只要能够耐受上述温度和压力,形状和结构就没有特别限定。作为反应器,例如可以列举立式反应器、卧式反应器、多管型反应器等。作为反应器的材质,例如可以列举玻璃、不锈钢、铁、镍、铁镍合金等。

63.(1-8)反应的例示

64.使1,1,2-三氟-2-氯乙烯与0价碱金属反应的工序可以通过向反应器内填充原料化合物(1,1,2-三氟-2-氯乙烯)和0价碱金属的液相反应(间歇式反应)而进行。

65.反应结束后,根据需要,可以利用常用方法进行精制处理,能够得到选自1,1,2-三氟乙烯、六氟-1,3-丁二烯和1,2-二氯六氟环丁烷中的至少1种。

66.(1-9)目标化合物

67.如此得到的选自1,1,2-三氟乙烯、六氟-1,3-丁二烯和1,2-二氯六氟环丁烷中的至少1种能够有效地在用于形成半导体、液晶等的最前端的微细结构的蚀刻气体、清洗气体等的各种用途中利用。

68.2.组合物

69.按照以上的操作,能够得到选自1,1,2-三氟乙烯、六氟-1,3-丁二烯和1,2-二氯六氟环丁烷中的至少1种,但也可以以组合物的方式得到。

70.这样的组合物例如可以含有1,1,2-三氟乙烯和/或1,2-二氯六氟环丁烷和六氟-1,3-丁二烯,并且设组合物总量为100摩尔%时,使六氟-1,3-丁二烯的含量为3~

90摩尔%(特别是5~85摩尔%),使1,1,2-三氟乙烯和/或1,2-二氯六氟环丁烷的含量为10~97摩尔%(特别是15~95摩尔%)。

71.更详细而言,如上所述,不使用溶剂时,由于容易生成六氟-1,3-丁二烯和1,2-二氯六氟环丁烷,因此设组合物总量为100摩尔%时,可以含有1,1,2-三氟乙烯0~25摩尔%(特别是5~20摩尔%)、六氟-1,3-丁二烯35~55摩尔%(特别是40~50摩尔%)、1,2-二氯六氟环丁烷30~55摩尔%(特别是35~50摩尔%)。

72.另外,如上所述,使用烃和芳香族烃时,由于容易生成1,1,2-三氟乙烯,因此设组合物总量为100摩尔%时,可以含有1,1,2-三氟乙烯70~95摩尔%(特别是75~90摩尔%)、六氟-1,3-丁二烯5~30摩尔%(特别是10~25摩尔%)。

73.另外,如上所述,使用醚时,由于容易生成1,2-二氯六氟环丁烷,因此设组合物总量为100摩尔%时,可以含有1,1,2-三氟乙烯0~15摩尔%(特别是3~10摩尔%)、六氟-1,3-丁二烯3~15摩尔%(特别是5~10摩尔%)、1,2-二氯六氟环丁烷80~95摩尔%(特别是85~90摩尔%)。

74.这样的本发明的组合物除了用于形成半导体、液晶等的最前端的微细结构的蚀刻气体以外,还能够有效利用于清洗气体等的各种用途。

75.以上,对本发明的实施方式进行了说明,但只要不脱离本发明请求保护的范围的主旨和范围,其方式和详细内容能够进行各种变更。

76.实施例

77.以下,例示实施例使本发明的特征变得明确。本发明并不限定于这些实施例。

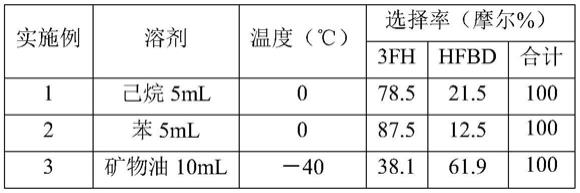

78.实施例1~3

79.向作为反应管的50cc玻璃制高压釜内加入以钠换算计为0.3mmol的钠分散体(金属钠分散体;钠含量25质量%)。然后,向反应管内添加己烷5ml、苯5ml或市售的矿物油10ml。关闭反应管的盖,以0.2mpag填充作为原料化合物的1,1,2-三氟-2-氯乙烯(ctfe)。之后,冷却至0℃或-40℃,进行反应,如果压力不再发生变动,则反应结束。对反应管的气相部进行取样,利用gc进行分析。对过量投入的ctfe量进行换算,将所得到的结果示于表1。

80.[表1]

[0081][0082]

实施例4~9

[0083]

向作为反应管的50cc玻璃制高压釜内加入以钠换算计为0.3mmol的钠分散体(金属钠分散体;钠含量25质量%)。然后,向反应管内添加根据需要的四氢呋喃5ml、市售的矿物油1ml或市售的矿物油5ml和根据需要的氢化钠0.3mmol。关闭反应管的盖,以0.2mpag填充作为原料化合物的1,1,2-三氟-2-氯乙烯(ctfe)。之后,冷却至0℃或-40℃,进行反应,如果压力不再发生变动,则反应结束。对反应管的气相部进行取样,利用gc进行分析。对过量投入的ctfe量进行换算,将所得到的结果示于表2。

[0084]

[表2]

[0085][0086]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1