一种碳五树脂连续化生产工序的制作方法

1.本发明涉及有机合成技术领域,特别涉及一种碳五树脂连续化生产工序.

背景技术:

2.树脂,是在受热后有软化或熔融范围,软化时在外力作用下有流动倾向,常温下是固态、半固态,有时也可以是液态的有机聚合物。其主要作为塑料制品的加工原料。

3.碳五石油树脂,即为c5石油树脂,是重要的增粘树脂。多用于热熔胶和压敏胶,橡胶轮胎等领域。其优点在于:具备很好的相容性,易于改善胶粘剂的各项性能;剥离粘接强度高、快粘性好、粘接性能稳定、熔融粘度适度、耐热性好;与高聚物基质的相容性好,且价格低。目前,已有取代天然增粘树脂而占显要地位。常规的碳五树脂生产方法是;通过聚合反应逐步进行,然而,在实际的生产中,存在以下不足之处:

4.1、生产过程不连续;

5.2、生产过程中的衍生品,并未得到相应的处理;

6.3、生产过程中排放废品中树脂含量大,造成浪费。

技术实现要素:

7.为了解决背景技术中存在的技术问题,本发明提供一种碳五树脂连续化生产工序,使生产连续化;将生产过程中的衍生产品进行精馏;循环生产流程,降低排放造成的浪费。

8.本发明解决所采用的技术方案是:

9.一种碳五树脂连续化生产工序,包括复配工序、聚合反应工序、碱水洗工序、精馏工序、脱氯工序:

10.所述复配工序,用以将多种催化剂进行充分混合,成为催化剂混合液;

11.所述聚合反应工序,用以将原料与催化剂混合液进行充分混合,并形成聚合液;

12.所述碱水洗工序包括碱洗工序、水洗工序,用以将酸性的聚合液中和为弱酸性的树脂原液,并脱去残存的催化剂;

13.所述精馏工序由多级闪蒸单元组成,用以将树脂原液分离出未聚碳五溶剂、液体树脂;

14.所述液体树脂随后进入造粒单元生成树脂成品颗粒。

15.进一步的,所述复配工序中,由催化剂配置釜对多种催化剂进行混合:

16.所述催化剂配置釜釜顶连通设置有多个投料口,多个所述投料口分别用以将二甲苯、无水三氯化铝、二氯乙烷分步投入催化剂配置釜内,并进行搅拌混合成为催化剂混合液。

17.进一步的,所述聚合反应工序包括聚合釜:

18.所述聚合釜与催化剂配置釜釜底相连通,并将催化剂混合液逐量加入聚合釜内,聚合釜釜顶连通设置有多个原料口,多个所述原料口分别用以将单烯烃、间戊二烯、苯乙烯

投入聚合釜内,并进行搅拌形成聚合原液。

19.进一步的,所述聚合反应工序还包括反应釜:

20.所述反应釜包括与聚合釜釜底相连通的卧式输送釜,所述输送釜的一端设置有驱动机构,所述驱动机构的旋转端轴向固定连接设置有螺旋式输送器,所述输送器旋转插设于输送釜端部的机械密封处;

21.所述反应釜串连设置有多组,用以将聚合原液在输送中逐渐反应成为聚合液。

22.进一步的,所述碱洗工序包括与反应釜出口相连通,并接收聚合液的碱洗釜,所述碱洗釜釜顶连通设置有碱洗物料口,所述碱洗物料口连通设置有第一静态混合器,所述第一静态混合器用以将碱水、破乳剂混合后投入碱洗釜内,并在碱洗釜内进行搅拌混合;

23.碱洗釜釜底连通设置有碱洗沉降罐,并且连通位置设置于碱洗沉降罐的中部,碱洗沉降罐的罐顶连通设置有第二静态混合器,碱洗沉降罐罐底连通至污水池内;

24.碱洗沉降罐处于满液状态,其内压使其内部的上层树脂液压入第二静态混合器。

25.进一步的,所述水洗工序包括与第二静态混合器出口相连通,并接收碱洗釜的上层树脂液的水洗釜,第二静态混合器用以将碱洗釜的上层树脂液、热水混合后投入水洗釜内,并在水洗釜内进行搅拌混合;

26.水洗釜釜底连通设置有卧式的第一水洗沉降罐,所述第一水洗沉降罐上端连通设置有第三静态混合器,第一水洗沉降罐处于满液状态,其内压使其内部的上层树脂清液压入第三静态混合器,所述第三静态混合器的出口处连通设置有第二水洗沉降罐,第三静态混合器用以将第一水洗沉降罐的上层树脂清液、热水混合后投入第二水洗沉降罐内,第二水洗沉降罐处于满液状态,其内压使其内部的上层树脂清液压至精馏工序。

27.进一步的,所述第一水洗沉降罐的罐底出口连通至第三静态混合器处,以此,将第一水洗沉降罐的上层树脂清液、热水、第一水洗沉降罐的罐底浑浊液混合后投入第二水洗沉降罐内;

28.所述第二水洗沉降罐的罐底出口连通至第一静态混合器处,以此,将碱水、破乳剂、第二水洗沉降罐的罐底浑浊液混合后投入碱洗釜内,并在碱洗釜内进行搅拌混合。

29.进一步的,所述精馏工序包括与第二水洗沉降罐罐顶相连通的闪蒸进料罐,所述闪蒸进料罐用以将第二水洗沉降罐内上层树脂清液进行收集、储存;闪蒸进料罐罐底连通设置有一级闪蒸加热器,所述一级闪蒸加热器出口连通设置有第一闪蒸塔,并且此连通位置设置于第一闪蒸塔的中部,第一闪蒸塔塔顶依次串连设置有一闪冷凝器a、一闪冷凝器b,所述一闪冷凝器a、一闪冷凝器b出口连通设置有卧式的第一未聚碳五接收罐;

30.第一闪蒸塔塔底连通设置有二级闪蒸加热器,所述二级闪蒸加热器出口连通设置有第二闪蒸塔,并且此连通位置设置于第二闪蒸塔的中部,第二闪蒸塔塔顶连通设置有二闪冷凝器,所述二闪冷凝器出口连通设置有卧式的溶剂接收罐;

31.第二闪蒸塔塔底连通设置有第三闪蒸塔,并且此连通位置设置于第三闪蒸塔的中部,第三闪蒸塔塔顶连通设置有三闪冷凝器,所述三闪冷凝器出口连通设置有卧式的液体树脂接收罐;

32.第三闪蒸塔塔底连通设置有造粒机混料釜,所述造粒机混料釜用以将第三闪蒸塔的塔底树脂液内,依次搅拌混合入抗氧剂、流平剂,再送至造粒工序。

33.进一步的,所述第一闪蒸塔塔顶连通设置有脱氯塔,此连通位置设置于脱氯塔的

中上部,脱氯塔塔顶依次串连设置有脱氯冷凝器a、脱氯冷凝器b,所述脱氯冷凝器a、脱氯冷凝器b出口连通设置有卧式的第二未聚碳五接收罐;

34.脱氯塔塔底处并列连通设置有脱氯加热器、重组分闪蒸塔,所述脱氯加热器出口连通设置于脱氯塔的中下部,所述重组分闪蒸塔塔顶连通设置于脱氯塔的中部,重组分闪蒸塔塔底还连通设置有重组分外品储罐。

35.进一步的,a、所述复配工序中的催化剂配置釜内:

36.投料顺序为:通过送料计量泵投入二甲苯,通过人工投入无水三氯化铝,搅拌至无水三氯化铝溶解于二甲苯中,通过自流投入二氯乙烷,并进行搅拌、反应;

37.工艺压力为:0

‑

40kpa;

38.工艺温度为:10至40℃;

39.b1、聚合反应工序中的聚合釜内:

40.投料顺序为:通过物料计量泵投入单烯烃、间戊二烯、苯乙烯,苯乙烯的投料温度为18℃,再逐量加入催化剂混合液,并进行搅拌、反应;

41.物料液位为:60至70%;

42.工艺温度:63至68℃;

43.b2、聚合反应工序中的反应釜内:

44.物料的反应时间为:4小时;

45.工艺温度:63至68℃;

46.c1、碱洗工序中的碱洗釜内,工艺压力为:2.5至4mpa;

47.c2、水洗工序中的水洗釜内,工艺压力为:2至3.5mpa;

48.由碱洗工序与水洗工序的压差输送物料;

49.d1、精馏工序中的第一闪蒸塔内:

50.工艺压力为:50至60kpa;

51.工艺温度为:160至180℃;

52.d2、精馏工序中的第二闪蒸塔内:

53.工艺压力为:

‑

50至

‑

60kpa;

54.工艺温度为:220至240℃;

55.d3、精馏工序中的第三闪蒸塔内:

56.工艺压力为:

‑

90至

‑

100kpa;

57.工艺温度为:180至200℃;

58.e、脱氯工序中的脱氯塔内,

59.塔顶工艺压力为:35至40kpa;

60.塔釜工艺压力为:55至60kpa。

61.本发明一种碳五树脂连续化生产工序的优点在于:

62.1、通过多组串接的卧式输送釜,使聚合原液在输送中逐渐反应成为聚合液;

63.2、水洗工序中浑浊液返回碱洗工序中,进行二次利用,最终由碱洗沉降罐排入污水池;

64.3、脱氯塔将第一闪蒸塔塔顶的未聚碳五进行脱氯处理,以此,回收未聚碳五产品、重组分产品。

附图说明

65.为了更清楚地说明本发明具体实施方式,下面将对具体实施方式中所需要的附图作简单介绍,下列描述中的附图是本发明的实施方式。

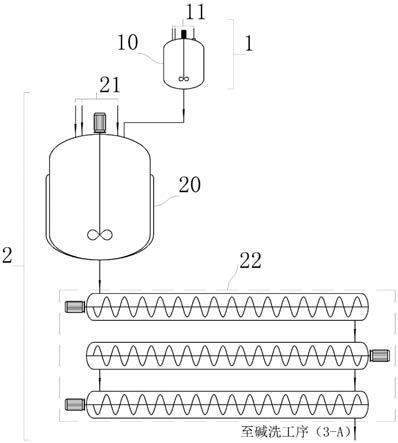

66.图1是本发明实例提供一种碳五树脂连续化生产工序的催化剂配置工序、聚合反应工序流程示意图;

67.图2是本发明实例提供一种碳五树脂连续化生产工序的聚合反应工序流程示意图;

68.图3是本发明实例提供一种碳五树脂连续化生产工序的碱水洗工序流程示意图;

69.图4是本发明实例提供一种碳五树脂连续化生产工序的精馏工序流程示意图;

70.图5是本发明实例提供一种碳五树脂连续化生产工序的脱氯工序流程示意图。

71.图中:

72.1、复配工序,2、聚合反应工序,3

‑

a、碱洗工序,3

‑

b、水洗工序,4、精馏工序,5、脱氯工序,

73.10、催化剂配置釜,11、投料口,

74.20、聚合釜,21、原料口,22、反应釜,220、输送釜,221、驱动机构,222、输送器,

75.30、碱洗釜,31、碱洗物料口,32

‑

a、第一静态混合器,32

‑

b、第二静态混合器,32

‑

c、第三静态混合器,33、碱洗沉降罐,34、水洗釜,35

‑

a、第一水洗沉降罐,35

‑

b、第二水洗沉降罐,

76.40、闪蒸进料罐,41

‑

a、一级闪蒸加热器,41

‑

b、二级闪蒸加热器,42

‑

a、第一闪蒸塔,42

‑

b、第二闪蒸塔,42

‑

c、第三闪蒸塔,43

‑

a、一闪冷凝器a,43

‑

b、一闪冷凝器b,43

‑

c、二闪冷凝器,43

‑

d、三闪冷凝器,44、第一未聚碳五接收罐,45、溶剂接收罐,46、液体树脂接收罐,47、造粒机混料釜,

77.50、脱氯塔,51

‑

a、脱氯冷凝器a,51

‑

b、脱氯冷凝器b,52、第二未聚碳五接收罐,53、脱氯加热器,54、重组分闪蒸塔。

具体实施方式

78.为了更加清楚地、明确地说明本发明的具体实施目的和实施方式,下面将对本发明技术方案进行完整的描述,所描述的实施例是本发明一部分实施例,而不是全部实施例。在未做出创造性劳动的前提下,基于本发明所描述实施例的所有其他实施例,都属于本发明保护范围。

79.本发明一种碳五树脂连续化生产工序,如图1、图2、图3、图4所示,包括:复配工序1、聚合反应工序2、碱水洗工序、精馏工序4、脱氯工序5。

80.所述复配工序1,用以将多种催化剂进行充分混合,成为催化剂混合液。如图1所示,复配工序1中,由催化剂配置釜10对多种催化剂进行混合,所述催化剂配置釜10釜顶连通设置有多个投料口11,多个所述投料口11分别用以将二甲苯、无水三氯化铝、二氯乙烷分步投入催化剂配置釜10内,并进行搅拌混合成为催化剂混合液。

81.其中,工艺压力为:0

‑

40kpa;工艺温度为:10至40℃;

82.投料顺序为:通过送料计量泵投入二甲苯,通过人工投入无水三氯化铝,搅拌至无水三氯化铝溶解于二甲苯中,通过自流投入二氯乙烷,并进行搅拌、反应。

83.所述聚合反应工序2,用以将原料与催化剂混合液进行充分混合,并形成聚合液。

84.如图1所示,聚合反应工序2中,由聚合釜20对原料进行混合,所述聚合釜20与催化剂配置釜10釜底相连通,并将催化剂混合液逐量加入聚合釜20内,聚合釜20釜顶连通设置有多个原料口21,多个所述原料口21分别用以将单烯烃、间戊二烯、苯乙烯投入聚合釜20内,并进行搅拌形成聚合原液。

85.其中,物料液位为:60至70%;工艺温度:63至68℃;

86.投料顺序为:通过物料计量泵投入单烯烃、间戊二烯、苯乙烯,苯乙烯的投料温度为18℃,再逐量加入催化剂混合液,并进行搅拌、反应。

87.如图2所示,聚合反应工序2中,由反应釜22对原料进行充分反映,所述反应釜22包括与聚合釜20釜底相连通的卧式输送釜220,所述输送釜220的一端设置有驱动机构221,所述驱动机构221的旋转端轴向固定连接设置有螺旋式输送器222,所述输送器222旋转插设于输送釜220端部的机械密封处;所述反应釜22串连设置有多组,用以将聚合原液在输送中逐渐反应成为聚合液。

88.其中,物料的反应时间为:4小时;工艺温度:63至68℃。

89.所述碱水洗工序包括碱洗工序3

‑

a、水洗工序3

‑

b,用以将酸性的聚合液中和为弱酸性的树脂原液,并脱去残存的催化剂。

90.如图3所示,所述碱洗工序3

‑

a包括与反应釜22出口相连通,并接收聚合液的碱洗釜30,所述碱洗釜30釜顶连通设置有碱洗物料口31,所述碱洗物料口31连通设置有第一静态混合器32

‑

a,所述第一静态混合器32

‑

a用以将碱水、破乳剂混合后投入碱洗釜30内,并在碱洗釜30内进行搅拌混合,碱洗釜30内的工艺压力为2.5至4mpa;碱洗釜30釜底连通设置有碱洗沉降罐33,并且连通位置设置于碱洗沉降罐33的中部,碱洗沉降罐33的罐顶连通设置有第二静态混合器32

‑

b,碱洗沉降罐33罐底连通至污水池内;碱洗沉降罐33处于满液状态,其内压使其内部的上层树脂液压入第二静态混合器32

‑

b。

91.如图3所示,所述水洗工序3

‑

b包括与第二静态混合器32

‑

b出口相连通,并接收碱洗釜30的上层树脂液的水洗釜34,第二静态混合器32

‑

b用以将碱洗釜30的上层树脂液、热水混合后投入水洗釜34内,并在水洗釜34内进行搅拌混合,水洗釜34内的工艺压力为2至3.5mpa;水洗釜34釜底连通设置有卧式的第一水洗沉降罐35

‑

a,所述第一水洗沉降罐35

‑

a上端连通设置有第三静态混合器32

‑

c,第一水洗沉降罐35

‑

a处于满液状态,其内压使其内部的上层树脂清液压入第三静态混合器32

‑

c,所述第三静态混合器32

‑

c的出口处连通设置有第二水洗沉降罐35

‑

b,第三静态混合器32

‑

c用以将第一水洗沉降罐35

‑

a的上层树脂清液、热水混合后投入第二水洗沉降罐35

‑

b内,第二水洗沉降罐35

‑

b处于满液状态,其内压使其内部的上层树脂清液压至精馏工序4。

92.碱洗工序3

‑

a与水洗工序3

‑

b之间由压差进行物料的输送。如图3所示,第一水洗沉降罐35

‑

a的罐底出口连通至第三静态混合器32

‑

c处,以此,将第一水洗沉降罐35

‑

a的上层树脂清液、热水、第一水洗沉降罐35

‑

a的罐底浑浊液混合后投入第二水洗沉降罐35

‑

b内;第二水洗沉降罐35

‑

b的罐底出口连通至第一静态混合器32

‑

a处,以此,将碱水、破乳剂、第二水洗沉降罐35

‑

b的罐底浑浊液混合后投入碱洗釜30内,并在碱洗釜30内进行搅拌混合。以此,降低排放物中树脂的浪费。

93.所述精馏工序4由多级闪蒸单元组成,用以将树脂原液分离出未聚碳五溶剂、液体

树脂;

94.如图4所示,精馏工序4包括与第二水洗沉降罐35

‑

b罐顶相连通的闪蒸进料罐40,所述闪蒸进料罐40用以将第二水洗沉降罐35

‑

b内上层树脂清液进行收集、储存;闪蒸进料罐40罐底连通设置有一级闪蒸加热器41

‑

a,所述一级闪蒸加热器41

‑

a出口连通设置有第一闪蒸塔42

‑

a,并且此连通位置设置于第一闪蒸塔42

‑

a的中部,第一闪蒸塔42

‑

a内的工艺压力为50至60kpa、工艺温度为160至180℃;第一闪蒸塔42

‑

a塔顶依次串连设置有一闪冷凝器a43

‑

a、一闪冷凝器b43

‑

b,所述一闪冷凝器a43

‑

a、一闪冷凝器b43

‑

b出口连通设置有卧式的第一未聚碳五接收罐44;

95.如图4所示,第一闪蒸塔42

‑

a塔底连通设置有二级闪蒸加热器41

‑

b,所述二级闪蒸加热器41

‑

b出口连通设置有第二闪蒸塔42

‑

b,并且此连通位置设置于第二闪蒸塔42

‑

b的中部,第二闪蒸塔42

‑

b内的工艺压力为

‑

50至

‑

60kpa、工艺温度为:220至240℃;第二闪蒸塔42

‑

b塔顶连通设置有二闪冷凝器43

‑

c,所述二闪冷凝器43

‑

c出口连通设置有卧式的溶剂接收罐45;

96.如图4所示,第二闪蒸塔42

‑

b塔底连通设置有第三闪蒸塔42

‑

c,并且此连通位置设置于第三闪蒸塔42

‑

c的中部,第三闪蒸塔42

‑

c内的工艺压力为

‑

90至

‑

100kpa、工艺温度为180至200℃;第三闪蒸塔42

‑

c塔顶连通设置有三闪冷凝器43

‑

d,所述三闪冷凝器43

‑

d出口连通设置有卧式的液体树脂接收罐46;

97.如图4所示,第三闪蒸塔42

‑

c塔底连通设置有造粒机混料釜47,所述造粒机混料釜47用以将第三闪蒸塔42

‑

c的塔底树脂液内,依次搅拌混合入抗氧剂、流平剂,再送至造粒工序,生成树脂成品颗粒。

98.如图5所示,第一闪蒸塔42

‑

a塔顶连通设置有脱氯塔50,此连通位置设置于脱氯塔50的中上部,脱氯塔50塔顶依次串连设置有脱氯冷凝器a51

‑

a、脱氯冷凝器b51

‑

b,所述脱氯冷凝器a51

‑

a、脱氯冷凝器b51

‑

b出口连通设置有卧式的第二未聚碳五接收罐52;脱氯塔50塔底处并列连通设置有脱氯加热器53、重组分闪蒸塔54,所述脱氯加热器53出口连通设置于脱氯塔50的中下部,所述重组分闪蒸塔54塔顶连通设置于脱氯塔50的中部,重组分闪蒸塔54塔底还连通设置有重组分外品储罐。

99.脱氯塔50内的塔顶工艺压力为35至40kpa、塔釜工艺压力为55至60kpa。

100.以上述依据,本发明一种碳五树脂连续化生产工序及其工作方法的实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1