一种耐热柔软半导电屏蔽PP电缆材料及其制备方法与流程

一种耐热柔软半导电屏蔽pp电缆材料及其制备方法

技术领域

1.本发明涉及pp电缆屏蔽料技术领域,更具体地说,本发明涉及一种耐热柔软半导电屏蔽pp电缆材料及其制备方法。

背景技术:

2.电缆是一种电能或信号传输装置。电缆有电力电缆、控制电缆、补偿电缆、屏蔽电缆、高温电缆、计算机电缆、信号电缆、同轴电缆、耐火电缆、船用电缆、矿用电缆、铝合金电缆等等。pp(高聚物聚丙烯)一般指聚丙烯,是丙烯通过加聚反应而成的聚合物。改性的聚丙烯可用于制作家用电器的绝缘外壳及洗衣机内胆,普遍用于电线电缆和其他电器的绝缘材料。

3.现有的耐热电屏蔽pp电缆材料,在高原、高寒地区使用时的结构稳定性不佳,容易产生冻伤发硬发脆,缩短使用寿命。

技术实现要素:

4.为了克服现有技术的上述缺陷,本发明的实施例提供一种耐热柔软半导电屏蔽pp电缆材料及其制备方法。

5.一种耐热柔软半导电屏蔽pp电缆材料,按照重量百分比计算包括:68.70~80.90%的混炼复配均聚物、4.60~7.80%的科莱恩op蜡、0.24~0.46%的抗氧剂,其余为导电填料。

6.进一步的,所述混炼复配均聚物按照重量百分比计算包括:45.80~48.60%的pp树脂、32.40~34.60%的pp

‑

r料,其余为环氧树脂;所述导电填料按照重量百分比计算包括:14.80~15.60%的三维石墨烯多孔薄膜、14.80~15.60%的乙炔炭黑、14.80~15.60%的膨胀石墨、13.50~14.70%的聚酰亚胺纤维、13.50~14.70%的纳米纤维素、13.50~14.70%的纳米二硼化锆,其余为纳米碳酸钙。

7.进一步的,按照重量百分比计算包括:68.70%的混炼复配均聚物、4.60%的科莱恩op蜡、0.24%的抗氧剂、26.46%导电填料;所述混炼复配均聚物按照重量百分比计算包括:45.80%的pp树脂、32.40%的pp

‑

r料、21.80%的环氧树脂;所述导电填料按照重量百分比计算包括:14.80%的三维石墨烯多孔薄膜、14.80%的乙炔炭黑、14.80%的膨胀石墨、13.50%的聚酰亚胺纤维、13.50%的纳米纤维素、13.50%的纳米二硼化锆、15.10%的纳米碳酸钙。

8.进一步的,按照重量百分比计算包括:80.90%的混炼复配均聚物、7.80%的科莱恩op蜡、0.46%的抗氧剂、10.84%导电填料;所述混炼复配均聚物按照重量百分比计算包括:48.60%的pp树脂、34.60%的pp

‑

r料、16.80%的环氧树脂;所述导电填料按照重量百分比计算包括:15.60%的三维石墨烯多孔薄膜、15.60%的乙炔炭黑、15.60%的膨胀石墨、14.70%的聚酰亚胺纤维、14.70%的纳米纤维素、14.70%的纳米二硼化锆、9.10%的纳米碳酸钙。

9.进一步的,按照重量百分比计算包括:74.80%的混炼复配均聚物、6.20%的科莱恩op蜡、0.35%的抗氧剂、18.65%导电填料;所述混炼复配均聚物按照重量百分比计算包括:47.20%的pp树脂、33.50%的pp

‑

r料、19.30%的环氧树脂;所述导电填料按照重量百分比计算包括:15.20%的三维石墨烯多孔薄膜、15.20%的乙炔炭黑、15.20%的膨胀石墨、14.10%的聚酰亚胺纤维、14.10%的纳米纤维素、14.10%的纳米二硼化锆、12.10%的纳米碳酸钙。

10.进一步的,所述抗氧剂为抗氧剂1010、抗氧剂168、抗氧剂ao

‑

60、抗氧剂hp

‑

10、抗氧剂1024、抗氧剂1035、抗氧剂1076、抗氧剂300和抗氧剂dstp中一种或多种复配制成。

11.本发明还提供一种耐热柔软半导电屏蔽pp电缆材料的制备方法,具体制备步骤如下:

12.步骤一:称取上述重量份的混炼复配均聚物、科莱恩op蜡、抗氧剂和导电填料;

13.步骤二:将混炼复配均聚物进行机械搅拌混合超声处理10~20分钟,得到复合混炼复配均聚物;

14.步骤三:将步骤二中二分之一重量份制得的复合混炼复配均聚物和步骤一中二分之一重量份的导电填料进行超声震荡分散处理10~20分钟,得到混合料a;

15.步骤四:将步骤一的科莱恩op蜡和抗氧剂与剩余的复合混炼复配均聚物和导电填料进行混合搅拌处理后,得到混合料b;

16.步骤五:将混合料b从主进料口投入到往复式混炼机中,将混合料a从副进料口投入到往复式混炼机中;

17.步骤六:往复式混炼机将物料挤出,然后切粒、冷却、筛分、输送,得到耐热柔软半导电屏蔽pp电缆材料。

18.进一步的,在步骤二中,采用行星式搅拌机进行搅拌,搅拌转速为40~60r/min,超声波频率为28~32khz;在步骤三中,超声震荡频率为1.5~1.8mhz;在步骤四中,采用高速搅拌机进行搅拌,搅拌转速为1400~1600r/min;步骤六中,往复式混炼机螺杆转速50~70r/min,从加料到机头口模依次为1#区、2#区、3#区、4#区,1#区模温为180~190℃,2#区模温为190~200℃、3#区模温为200~210℃、4#区模温为210~220℃。

19.进一步的,在步骤二中,采用行星式搅拌机进行搅拌,搅拌转速为40r/min,超声波频率为28khz;在步骤三中,超声震荡频率为1.5mhz;在步骤四中,采用高速搅拌机进行搅拌,搅拌转速为1400r/min;步骤六中,往复式混炼机螺杆转速50r/min,从加料到机头口模依次为1#区、2#区、3#区、4#区,1#区模温为180~190℃,2#区模温为190~200℃、3#区模温为200~210℃、4#区模温为210~220℃。

20.进一步的,在步骤二中,采用行星式搅拌机进行搅拌,搅拌转速为50r/min,超声波频率为30khz;在步骤三中,超声震荡频率为1.75mhz;在步骤四中,采用高速搅拌机进行搅拌,搅拌转速为1500r/min;步骤六中,往复式混炼机螺杆转速60r/min,从加料到机头口模依次为1#区、2#区、3#区、4#区,1#区模温为180~190℃,2#区模温为190~200℃、3#区模温为200~210℃、4#区模温为210~220℃。

21.本发明的技术效果和优点:

22.1、采用本发明的原料配方所制备出的耐热柔软半导电屏蔽pp电缆材料,半导电屏蔽pp电缆材料在高寒地区低温环境中断裂伸长率性能佳,可有效保证半导电屏蔽pp电缆材

料在高寒低温环境中的弹性和延展性,减少发硬发脆现象,可提高半导电屏蔽pp电缆材料在低温环境中的拉伸性能,使得半导电屏蔽pp电缆材料能够应用在高原、高寒环境中的电缆中,保证电缆外部的弹性,避免半导电屏蔽pp电缆材料使用过程中产生发硬发脆问题,保证电缆的使用寿命;三维石墨烯多孔薄膜作为耐热柔软半导电屏蔽pp电缆材料中的导电成分,覆盖面更大,加强耐热柔软半导电屏蔽pp电缆材料的导电性能;乙炔炭黑可提高导电性及材料干净度;膨胀石墨均匀分散到耐热柔软半导电屏蔽pp电缆材料内部,可有效提高耐热柔软半导电屏蔽pp电缆材料的耐高低温性能和柔韧性能;聚酰亚胺纤维可有效加强耐热柔软半导电屏蔽pp电缆材料的耐温变性能和耐腐蚀性能,同时降低耐热柔软半导电屏蔽pp电缆材料的重量,增加电缆的柔软性为电缆减负,进一步延长电缆在高原、高寒地区的使用寿命;纳米纤维素可有效加强耐热柔软半导电屏蔽pp电缆材料的耐热性能和结构稳定性;纳米二硼化锆均匀弥散在耐热柔软半导电屏蔽pp电缆材料,可进一步加强耐热柔软半导电屏蔽pp电缆材料的耐热性能、导电性能和抗腐蚀性能;纳米碳酸钙;本发明中的耐热柔软半导电屏蔽pp电缆材料为非交联型且加入导电炭黑量少,具有环保低碳效果,但其材料导电性能及超净度优于交联型;

23.2、本发明在制备耐热柔软半导电屏蔽pp电缆材料的过程中,步骤二中对混炼复配均聚物进行机械搅拌混合同时采用频率为30khz超声处理,可有效加强混炼复配均聚物的混合均匀效果,同时超声处理可加强混炼复配均聚物内部的空化效应,进一步加强混炼复配均聚物之间的接触结合效果,使得混炼复配均聚物安全性和稳定性更佳;步骤三中将部分复合混炼复配均聚物和导电填料进行超声震荡分散处理,可有效加强复合混炼复配均聚物和导电填料的预混合处理,使得复合混炼复配均聚物和导电填料混合均匀在一起,保证耐热柔软半导电屏蔽pp电缆材料内部结构稳定性和安全性,加强耐热柔软半导电屏蔽pp电缆材料在高寒低温环境下的抗压性能,减少损伤,进而延长电缆的使用寿命。

具体实施方式

24.下面将结合本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.实施例1:

26.本发明提供了一种耐热柔软半导电屏蔽pp电缆材料,按照重量百分比计算包括:68.70%的混炼复配均聚物、4.60%的科莱恩op蜡、0.24%的抗氧剂、26.46%导电填料;所述混炼复配均聚物按照重量百分比计算包括:45.80%的pp树脂、32.40%的pp

‑

r料、21.80%的环氧树脂;所述导电填料按照重量百分比计算包括:14.80%的三维石墨烯多孔薄膜、14.80%的乙炔炭黑、14.80%的膨胀石墨、13.50%的聚酰亚胺纤维、13.50%的纳米纤维素、13.50%的纳米二硼化锆、15.10%的纳米碳酸钙;

27.所述抗氧剂为抗氧剂1010、抗氧剂168、抗氧剂ao

‑

60、抗氧剂hp

‑

10、抗氧剂1024、抗氧剂1035、抗氧剂1076、抗氧剂300和抗氧剂dstp中一种或多种复配制成;

28.本发明还提供一种耐热柔软半导电屏蔽pp电缆材料的制备方法,具体制备步骤如下:

29.步骤一:称取上述重量份的混炼复配均聚物、科莱恩op蜡、抗氧剂和导电填料;

30.步骤二:将混炼复配均聚物进行机械搅拌混合超声处理10分钟,得到复合混炼复配均聚物;

31.步骤三:将步骤二中二分之一重量份制得的复合混炼复配均聚物和步骤一中二分之一重量份的导电填料进行超声震荡分散处理10分钟,得到混合料a;

32.步骤四:将步骤一的科莱恩op蜡和抗氧剂与剩余的复合混炼复配均聚物和导电填料进行混合搅拌处理后,得到混合料b;

33.步骤五:将混合料b从主进料口投入到往复式混炼机中,将混合料a从副进料口投入到往复式混炼机中;

34.步骤六:往复式混炼机将物料挤出,然后切粒、冷却、筛分、输送,得到耐热柔软半导电屏蔽pp电缆材料。

35.在步骤二中,采用行星式搅拌机进行搅拌,搅拌转速为40r/min,超声波频率为28khz;在步骤三中,超声震荡频率为1.5mhz;在步骤四中,采用高速搅拌机进行搅拌,搅拌转速为1400r/min;步骤六中,往复式混炼机螺杆转速50r/min,从加料到机头口模依次为1#区、2#区、3#区、4#区,1#区模温为180~190℃,2#区模温为190~200℃、3#区模温为200~210℃、4#区模温为210~220℃。

36.实施例2:

37.与实施例1不同的是,按照重量百分比计算包括:80.90%的混炼复配均聚物、7.80%的科莱恩op蜡、0.46%的抗氧剂、10.84%导电填料;所述混炼复配均聚物按照重量百分比计算包括:48.60%的pp树脂、34.60%的pp

‑

r料、16.80%的环氧树脂;所述导电填料按照重量百分比计算包括15.60%的三维石墨烯多孔薄膜、15.60%的乙炔炭黑、15.60%的膨胀石墨、14.70%的聚酰亚胺纤维、14.70%的纳米纤维素、14.70%的纳米二硼化锆、9.10%的纳米碳酸钙。

38.实施例3:

39.与实施例1

‑

2均不同的是,按照重量百分比计算包括:74.80%的混炼复配均聚物、6.20%的科莱恩op蜡、0.35%的抗氧剂、18.65%导电填料;所述混炼复配均聚物按照重量百分比计算包括:47.20%的pp树脂、33.50%的pp

‑

r料、19.30%的环氧树脂;所述导电填料按照重量百分比计算包括:15.20%的三维石墨烯多孔薄膜、15.20%的乙炔炭黑、15.20%的膨胀石墨、14.10%的聚酰亚胺纤维、14.10%的纳米纤维素、14.10%的纳米二硼化锆、12.10%的纳米碳酸钙。

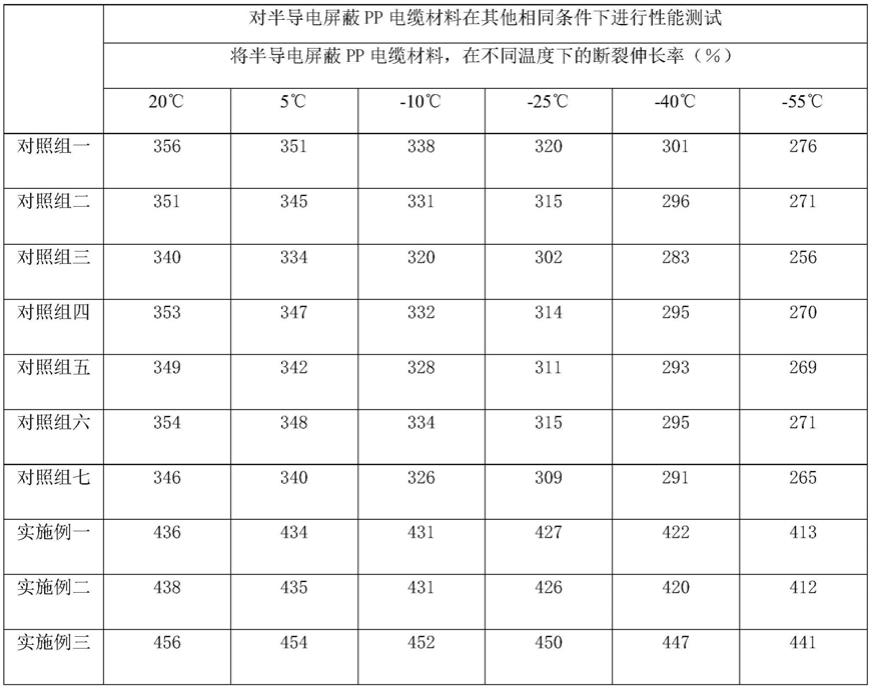

40.分别取上述实施例1

‑

3所制得的半导电屏蔽pp电缆材料与对照组一的半导电屏蔽pp电缆材料、对照组二的半导电屏蔽pp电缆材料、对照组三的半导电屏蔽pp电缆材料、对照组四的半导电屏蔽pp电缆材料、对照组五的半导电屏蔽pp电缆材料、对照组六的半导电屏蔽pp电缆材料和对照组七的半导电屏蔽pp电缆材料,对照组一的半导电屏蔽pp电缆材料与实施例相比无三维石墨烯多孔薄膜,对照组二的半导电屏蔽pp电缆材料与实施例相比无乙炔炭黑,对照组三的半导电屏蔽pp电缆材料与实施例相比无膨胀石墨,对照组四的半导电屏蔽pp电缆材料与实施例相比无聚酰亚胺纤维,对照组五的半导电屏蔽pp电缆材料与实施例相比无纳米纤维素,对照组六的半导电屏蔽pp电缆材料与实施例相比无纳米二硼化锆,对照组七的半导电屏蔽pp电缆材料与实施例相比无纳米碳酸钙,分十组分别测试三个实施

例中制备的半导电屏蔽pp电缆材料以及七个对照组的半导电屏蔽pp电缆材料,每30个样品为一组,进行测试,测试结果如表一所示:

41.表一:

[0042][0043]

由表一可知,当耐热柔软半导电屏蔽pp电缆材料的原料配比为:按照重量百分比计算包括:74.80%的混炼复配均聚物、6.20%的科莱恩op蜡、0.35%的抗氧剂、18.65%导电填料;所述混炼复配均聚物按照重量百分比计算包括:47.20%的pp树脂、33.50%的pp

‑

r料、19.30%的环氧树脂;所述导电填料按照重量百分比计算包括:15.20%的三维石墨烯多孔薄膜、15.20%的乙炔炭黑、15.20%的膨胀石墨、14.10%的聚酰亚胺纤维、14.10%的纳米纤维素、14.10%的纳米二硼化锆、12.10%的纳米碳酸钙时,半导电屏蔽pp电缆材料在高寒地区低温环境中断裂伸长率性能佳,可有效保证半导电屏蔽pp电缆材料在高寒低温环境中的弹性和延展性,减少发硬发脆现象,可提高半导电屏蔽pp电缆材料在低温环境中的拉伸性能,使得半导电屏蔽pp电缆材料能够应用在高原、高寒环境中的电缆中,保证电缆外部的弹性,避免半导电屏蔽pp电缆材料使用过程中产生发硬发脆问题,保证电缆的使用寿命;故实施例3为本发明的较佳实施方式,配方中的混合复配均聚物为耐热柔软半导电屏蔽pp电缆材料的主要支撑材料,用于保证材料的稳定性和安全性;科莱恩op蜡可作为润滑剂和分散剂提高耐热柔软半导电屏蔽pp电缆材料内部的均匀性和表面光滑性能;抗氧剂用于提高耐热柔软半导电屏蔽pp电缆材料的抗氧化性能;导电填料用于对耐热柔软半导电屏蔽pp电缆材料进行填充,提高耐热柔软半导电屏蔽pp电缆材料的导电性能、耐高低温性能和安全性能;混炼复配均聚物中的pp树脂作为材料的基础支撑,pp

‑

r料结构强度高,质量轻,耐腐蚀性能佳,可为pp树脂进行补强,提高材料的安全性和稳定性,环氧树脂作为粘结基料,

将pp树脂和pp

‑

r料紧密连接在一起,保证材料的稳定性和安全性,同时使得材料与电缆外部绝缘层的接触紧密度更高;导电填料中的三维石墨烯多孔薄膜,内部是一种三维连续网络结构,作为耐热柔软半导电屏蔽pp电缆材料中的导电成分,覆盖面更大,加强耐热柔软半导电屏蔽pp电缆材料的导电性能;乙炔炭黑,为高结构易分散型炭黑,加入量少且易于分散,如离子含量及硫含量相对减少,提高了导电性及材料干净度;膨胀石墨,同时具有耐冷热、耐腐蚀、自润滑、柔软、回弹性、低的应力松弛率特点,膨胀石墨均匀分散到耐热柔软半导电屏蔽pp电缆材料内部,可有效提高耐热柔软半导电屏蔽pp电缆材料的耐高低温性能和柔韧性能;聚酰亚胺纤维,同时具备耐高低温性能、自熄性能、耐辐射性能、耐腐蚀性能和低密度性,可有效加强耐热柔软半导电屏蔽pp电缆材料的耐温变性能和耐腐蚀性能,同时降低耐热柔软半导电屏蔽pp电缆材料的重量,为电缆减负,进一步延长电缆在高原、高寒地区的使用寿命;纳米纤维素,纳米纤维素可在氢键、范德华力或静电力等非极性键力作用下自行组装成薄片状纳米膜,这种膜材料具有离子扩散快、耐高温等性能优势,可有效加强耐热柔软半导电屏蔽pp电缆材料的耐热性能和结构稳定性;纳米二硼化锆,具有耐高温、高硬度、高稳定性和良好的导电性、导热性、抗氧化性和抗化学腐蚀性,将纳米二硼化锆均匀弥散在耐热柔软半导电屏蔽pp电缆材料,可进一步加强耐热柔软半导电屏蔽pp电缆材料的耐热性能、导电性能和抗腐蚀性能;纳米碳酸钙,纳米碳酸钙在材料中具有空间立体结构、又有良好的分散性,具有良好的半补强作用,可提高塑料的弯曲强度和弯曲弹性模量;同时,三维石墨烯多孔薄膜、乙炔炭黑、膨胀石墨、聚酰亚胺纤维、纳米纤维素、纳米二硼化锆和纳米碳酸钙配合使用,可进一步加强耐热柔软半导电屏蔽pp电缆材料的导电性、耐热性、耐低温性能和结构稳定性与安全性;本发明中的耐热柔软半导电屏蔽pp电缆材料为非交联型且加入导电炭黑量少,具有环保低碳效果,但其材料导电性能及超净度优于交联型。

[0044]

实施例4:

[0045]

本发明提供了一种耐热柔软半导电屏蔽pp电缆材料,按照重量百分比计算包括:74.80%的混炼复配均聚物、6.20%的科莱恩op蜡、0.35%的抗氧剂、18.65%导电填料;所述混炼复配均聚物按照重量百分比计算包括:47.20%的pp树脂、33.50%的pp

‑

r料、19.30%的环氧树脂;所述导电填料按照重量百分比计算包括:15.20%的三维石墨烯多孔薄膜、15.20%的乙炔炭黑、15.20%的膨胀石墨、14.10%的聚酰亚胺纤维、14.10%的纳米纤维素、14.10%的纳米二硼化锆、12.10%的纳米碳酸钙;

[0046]

所述抗氧剂为抗氧剂1010、抗氧剂168、抗氧剂ao

‑

60、抗氧剂hp

‑

10、抗氧剂1024、抗氧剂1035、抗氧剂1076、抗氧剂300和抗氧剂dstp中一种或多种复配制成;

[0047]

本发明还提供一种耐热柔软半导电屏蔽pp电缆材料的制备方法,具体制备步骤如下:

[0048]

步骤一:称取上述重量份的混炼复配均聚物、科莱恩op蜡、抗氧剂和导电填料;

[0049]

步骤二:将混炼复配均聚物进行机械搅拌混合超声处理15分钟,得到复合混炼复配均聚物;

[0050]

步骤三:将步骤二中二分之一重量份制得的复合混炼复配均聚物和步骤一中二分之一重量份的导电填料进行超声震荡分散处理15分钟,得到混合料a;

[0051]

步骤四:将步骤一的科莱恩op蜡和抗氧剂与剩余的复合混炼复配均聚物和导电填料进行混合搅拌处理后,得到混合料b;

[0052]

步骤五:将混合料b从主进料口投入到往复式混炼机中,将混合料a从副进料口投入到往复式混炼机中;

[0053]

步骤六:往复式混炼机将物料挤出,然后切粒、冷却、筛分、输送,得到耐热柔软半导电屏蔽pp电缆材料。

[0054]

在步骤二中,采用行星式搅拌机进行搅拌,搅拌转速为40r/min,超声波频率为28khz;在步骤三中,超声震荡频率为1.5mhz;在步骤四中,采用高速搅拌机进行搅拌,搅拌转速为1400r/min;步骤六中,往复式混炼机螺杆转速50r/min,从加料到机头口模依次为1#区、2#区、3#区、4#区,1#区模温为180~190℃,2#区模温为190~200℃、3#区模温为200~210℃、4#区模温为210~220℃。

[0055]

实施例5:

[0056]

与实施例4不同的是,在步骤二中,采用行星式搅拌机进行搅拌,搅拌转速为60r/min,超声波频率为32khz;在步骤三中,超声震荡频率为1.8mhz;在步骤四中,采用高速搅拌机进行搅拌,搅拌转速为1600r/min;步骤六中,往复式混炼机螺杆转速70r/min,从加料到机头口模依次为1#区、2#区、3#区、4#区,1#区模温为180~190℃,2#区模温为190~200℃、3#区模温为200~210℃、4#区模温为210~220℃。

[0057]

实施例6:

[0058]

与实施例4

‑

5均不同的是,在步骤二中,采用行星式搅拌机进行搅拌,搅拌转速为50r/min,超声波频率为30khz;在步骤三中,超声震荡频率为1.75mhz;在步骤四中,采用高速搅拌机进行搅拌,搅拌转速为1500r/min;步骤六中,往复式混炼机螺杆转速60r/min,从加料到机头口模依次为1#区、2#区、3#区、4#区,1#区模温为180~190℃,2#区模温为190~200℃、3#区模温为200~210℃、4#区模温为210~220℃。

[0059]

分别取上述实施例4

‑

6所制得的半导电屏蔽pp电缆材料与对照组八的半导电屏蔽pp电缆材料、对照组九的半导电屏蔽pp电缆材料和对照组十的半导电屏蔽pp电缆材料,对照组八的半导电屏蔽pp电缆材料与实施例相比直接将全部原料加入到往复式混炼机中,对照组九的半导电屏蔽pp电缆材料与实施例相比没有步骤二中的操作,对照组十的半导电屏蔽pp电缆材料与实施例相比没有步骤三中的操作,分六组分别测试三个实施例中制备的半导电屏蔽pp电缆材料以及三个对照组的半导电屏蔽pp电缆材料,每30个样品为一组,进行测试,测试结果如表二所示:

[0060]

表二:

[0061]

[0062][0063]

由表二可知,实施例6为本发明的较佳实施方式;步骤二中对混炼复配均聚物进行机械搅拌混合同时采用频率为30khz超声处理,可有效加强混炼复配均聚物的混合均匀效果,同时超声处理可加强混炼复配均聚物内部的空化效应,进一步加强混炼复配均聚物之间的接触结合效果,使得混炼复配均聚物安全性和稳定性更佳;步骤三中将部分复合混炼复配均聚物和导电填料进行超声震荡分散处理,可有效加强复合混炼复配均聚物和导电填料的预混合处理,使得复合混炼复配均聚物和导电填料混合均匀在一起,保证耐热柔软半导电屏蔽pp电缆材料内部结构稳定性和安全性,加强耐热柔软半导电屏蔽pp电缆材料在高寒低温环境下的抗压性能,减少损伤,进而延长电缆的使用寿命;步骤四中将科莱恩op蜡、抗氧化剂和剩余复合混炼复配均聚物与导电填料进行预混合,加强科莱恩op蜡、抗氧化剂、导电填料在耐热柔软半导电屏蔽pp电缆材料中的分布均匀性;步骤五中使用往复混炼机对物料进行往复式混炼处理,进一步提高物料混合均匀性;步骤六中对混炼料进行挤出、切粒、冷却、筛分和输送处理,保证耐热柔软半导电屏蔽pp电缆材料的正常产出。

[0064]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0065]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1