一种酵母水解物及其制备方法和应用与流程

1.本发明涉及酵母水解物生产技术领域,特别是涉及一种酵母水解物及其制备方法和应用。

背景技术:

2.随着养殖行业的发展,在规模化、集约化养殖环境下,饲料中禁止使用抗生素作为饲料添加剂后,断奶仔猪等幼龄动物的健康成为了养殖企业难解决的问题之一,为了解决这一问题,必须改善养殖环境,换用营养更为丰富的饲料及添加剂来保障动物健康,因此极大的增加了养殖成本。同时随着蛋白饲料原料紧缺,寻找一种可替代的蛋白饲料原料已成为养殖行业急需解决的一个问题。

3.酵母作为应用最早最广泛的微生物,其中的蛋白质、核酸、多糖含量丰富,生长繁殖速度相比植物动物性蛋白原料快。将酵母进行发酵后水解,可以得到粗蛋白质接近50%的蛋白饲料原料,同时酵母蛋白饲料水解后酸溶蛋白质含量高,酵母中部分核酸也被水解为多种核苷酸,生产过程中不添加有毒有害物质,具有产品安全性高的特点,最适合用作饲料添加剂,在猪、鸡、水产上均表现出明显的生长、增强免疫、维护肠道健康的作用,在畜禽、水产养殖中有很大的应用前景。

4.豆粕是大豆提取豆油后得到的副产品,氨基酸种类和含量丰富,可用作生产精致蛋白的原料,但由于豆粕中含有抗胰蛋白酶、尿素酶、皂角苷、甲状腺肿诱发因子等,对动物及饲料的消化利用会产生不良影响,同时豆粕还存在适口性差的问题,从而限制了豆粕在蛋白饲料中的广泛应用。

5.中草药具有绿色、安全、副作用小的特点,可作为抗生素的替代品,在饲料领域实现了广泛的应用。但是,一方面目前中草药在制备蛋白饲料方面的研究较少,另一方面,中草药在饲料中大多以粉碎物的形式直接添加,导致饲料产品的适口性较差,且中草药中的营养物质也无法得到充分的提取、吸收,虽然目前也有将中草药进行活性成分提取(如醇法提取)后再加入饲料中的制备工艺,但中草药经活性成分提取后会产生较多的药渣,同样会造成资源的浪费。

6.因此,提供一种蛋白含量营养丰富,能够保证牲畜健康的蛋白饲料原料显得十分迫切。

技术实现要素:

7.本发明的目的是提供一种酵母水解物及其制备方法和应用,以解决上述现有技术存在的问题,从而得到一种蛋白含量营养丰富,能够保证牲畜健康的蛋白饲料原料。

8.为实现上述目的,本发明提供了如下方案:

9.本发明目的之一是提供一种酵母水解物的制备方法,包括以下步骤:

10.(1)将水蛭、绞股蓝与沙棘粉碎混合,得到中药混合物;

11.(2)将所述中药混合物与豆粕混合,加入2

‑

4倍体积的水,然后加入链霉菌by1和酵

母,发酵,得到发酵液;

12.(3)将所述发酵液离心,将离心得到的浓缩液进行离心洗涤,浓缩得到浓缩乳;

13.(4)将所述浓缩乳升温至50

‑

55℃调节ph为4.5

‑

5.5,加入混合酶制剂,酶解8

‑

12h,然后将浓缩乳温度升至55

‑

60℃,继续酶解8

‑

10h;

14.(5)酶解结束后,灭酶,喷雾干燥得到酵母水解物。

15.进一步地,所述水蛭、绞股蓝与沙棘的质量比为0.5

‑

0.6:1

‑

2:1

‑

2;所述中药混合物与豆粕的质量比为0.2

‑

0.3:1。

16.进一步地,所述链霉菌by1接种量为10

‑

15%,所述酵母接种量为3

‑

4%。

17.进一步地,所述酵母为产朊假丝酵母。

18.进一步地,步骤(2)所述发酵温度为30

‑

31℃,发酵时间为12

‑

24h。

19.进一步地,所述混合酶制剂由酸性蛋白酶、中性蛋白酶、碱性蛋白酶和甘露聚糖酶组成;所述混合酶制剂的接种量为8

‑

10%。

20.进一步地,所述酸性蛋白酶、中性蛋白酶、碱性蛋白酶和甘露聚糖酶的酶活比为1.5

‑

2:0.8

‑

1:2

‑

3:0.5

‑

1。

21.进一步地,所述浓缩液的干物质量为180g/l

‑

230g/l,所述浓缩乳的干物质量为180g/l

‑

230g/l。

22.进一步地,酶解过程中保持200r/min的低速搅拌。

23.进一步地,灭酶温度为80

‑

90℃,灭酶时间为30min。

24.本发明的目的之二是提供一种利用上述制备方法得到的酵母水解物。

25.本发明的目的之三是提供一种上述酵母水解物在饲料中的应用。

26.本发明公开了以下技术效果:

27.本发明以中草药和豆粕作为链霉菌by1与产朊假丝酵母的发酵底物,经链霉菌by1与酵母发酵,中草药水蛭、绞股蓝与沙棘中的活性成分不仅能够得到高效释放,同时,链霉菌by1与产朊假丝酵母还会利用中草药中的营养物质实现快速生长繁殖。

28.中草药水蛭、绞股蓝与沙棘作为微生物营养物质的来源,能够消除豆粕中的抗胰蛋白酶、尿素酶、皂角苷及甲状腺肿诱发因子等不利因子;本发明在发酵得到的浓缩乳中加入混合酶制剂(酸性蛋白酶、中性蛋白酶、碱性蛋白酶和甘露聚糖酶),破坏酵母细胞壁,使酵母内容物释放,通过外源蛋白酶及内源酶对大分子物质进行高效水解,得到的酵母水解物具有极高的粗蛋白、酸溶蛋白及氨基酸态氮含量,可用作高蛋白饲料的添加成分。

29.本发明的酵母水解物蛋白含量丰富,同时有效解决了现有技术中豆粕及中草药饲料原料适口性差的问题。

具体实施方式

30.现详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。

31.应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值以及任何其他陈述值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括

或排除在范围内。

32.除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。本说明书中提到的所有文献通过引用并入,用以公开和描述与所述文献相关的方法和/或材料。在与任何并入的文献冲突时,以本说明书的内容为准。

33.在不背离本发明的范围或精神的情况下,可对本发明说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本发明的说明书得到的其他实施方式对技术人员而言是显而易见的。本发明说明书和实施例仅是示例性的。

34.关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

35.本发明所用酵母为产朊假丝酵母cgmcc 2.1180,购自中国普通微生物菌种保藏管理中心(cgmcc);所用链霉菌by1,保藏号为cgmcc no.10185,购自中国普通微生物菌种保藏管理中心(cgmcc)。

36.实施例1

37.一种制备酵母水解物的方法,包括以下步骤:

38.(1)将质量比为0.6:1:2的水蛭、绞股蓝与沙棘粉碎、混合,得到中药混合物;

39.(2)按照中药混合物与豆粕质量比0.2:1的比例混合,加入2倍体积的水,然后加入链霉菌by1(接种量为12%)和酵母(接种量为3%),在31℃条件下发酵12h,得到发酵液;

40.(3)将发酵液进行离心,得到干物质量为180g/l的浓缩液,并用三倍体积的清水进行离心洗涤,浓缩制成干物质量为180g/l的浓缩乳;

41.(4)将浓缩乳升温至53℃调节ph为4.5,添加混合酶制剂,酶解11h,然后将浓缩乳温度升至60℃,继续酶解8h,酶解过程中保持200r/min的低速搅拌;

42.其中,混合酶制剂由酸性蛋白酶、中性蛋白酶、碱性蛋白酶和甘露聚糖酶组成,接种量为8%;

43.酸性蛋白酶、中性蛋白酶、碱性蛋白酶和甘露聚糖酶的酶活比为1.6:1:2:0.8;

44.(5)酶解结束后,87℃保温30min进行灭酶,喷雾干燥得到酵母水解物。

45.实施例2

46.与实施例1不同之处在于,步骤(3)中是利用两倍体积的清水对得到的浓缩液进行离心洗涤。

47.实施例3

48.与实施例1不同之处在于,步骤(3)中是利用四倍体积的清水对得到的浓缩液进行离心洗涤。

49.实施例4

50.与实施例1不同之处在于,步骤(3)中是利用五倍体积的清水对得到的浓缩液进行离心洗涤。

51.实施例5

52.一种制备酵母水解物的方法,包括以下步骤:

53.(1)将质量比为0.5:1:1的水蛭、绞股蓝与沙棘粉碎、混合,得到中药混合物;

54.(2)按照中药混合物与豆粕质量比0.2:1的比例混合,加入2倍体积的水,然后加入链霉菌by1(接种量为10%)和酵母(接种量为3%),在31℃条件下发酵24h,得到发酵液;

55.(3)将发酵液进行离心,得到干物质量为180g/l的浓缩液,并用三倍体积的清水进行离心洗涤,浓缩制成干物质量为180g/l的浓缩乳;

56.(4)将浓缩乳升温至50℃调节ph为4.5,添加混合酶制剂,酶解12h,然后将浓缩乳温度升至55℃,继续酶解8h,酶解过程中保持200r/min的低速搅拌;

57.其中,混合酶制剂由酸性蛋白酶、中性蛋白酶、碱性蛋白酶和甘露聚糖酶组成,接种量为8%;

58.酸性蛋白酶、中性蛋白酶、碱性蛋白酶和甘露聚糖酶的酶活比为1.5:1:2:0.5;

59.(5)酶解结束后,80℃保温30min进行灭酶,喷雾干燥得到酵母水解物。

60.实施例6

61.一种制备酵母水解物的方法,包括以下步骤:

62.(1)将质量比为0.6:2:2的水蛭、绞股蓝与沙棘粉碎、混合,得到中药混合物;

63.(2)按照中药混合物与豆粕质量比0.3:1的比例混合,加入3倍体积的水,然后加入链霉菌by1(接种量为15%)和酵母(接种量为4%),在30℃条件下发酵20h,得到发酵液;

64.(3)将发酵液进行离心,得到干物质量为230g/l的浓缩液,并用三倍体积的清水进行离心洗涤,浓缩制成干物质量为230g/l的浓缩乳;

65.(4)将浓缩乳升温至55℃调节ph为5.5,添加混合酶制剂,酶解8h,然后将浓缩乳温度升至60℃,继续酶解10h,酶解过程中保持200r/min的低速搅拌;

66.其中,混合酶制剂由酸性蛋白酶、中性蛋白酶、碱性蛋白酶和甘露聚糖酶组成,接种量为10%;

67.酸性蛋白酶、中性蛋白酶、碱性蛋白酶和甘露聚糖酶的酶活比为2:0.8:3:1;

68.(5)酶解结束后,90℃保温30min进行灭酶,喷雾干燥得到酵母水解物。

69.实施例7

70.一种制备酵母水解物的方法,包括以下步骤:

71.(1)将质量比为0.5:2:1的水蛭、绞股蓝与沙棘粉碎、混合,得到中药混合物;

72.(2)按照中药混合物与豆粕质量比0.3:1的比例混合,加入4倍体积的水,然后加入链霉菌by1(接种量为13%)和酵母(接种量为4%),在30℃条件下发酵18h,得到发酵液;

73.(3)将发酵液进行离心,得到干物质量为220g/l的浓缩液,并用三倍体积的清水进行离心洗涤,浓缩制成干物质量为220g/l的浓缩乳;

74.(4)将浓缩乳升温至52℃调节ph为5,添加混合酶制剂,酶解10h,然后将浓缩乳温度升至58℃,继续酶解10h,酶解过程中保持200r/min的低速搅拌;

75.其中,混合酶制剂由酸性蛋白酶、中性蛋白酶、碱性蛋白酶和甘露聚糖酶组成,接种量为10%;

76.酸性蛋白酶、中性蛋白酶、碱性蛋白酶和甘露聚糖酶的酶活比为1.8:0.9:3:0.6;

77.(5)酶解结束后,85℃保温30min进行灭酶,喷雾干燥得到酵母水解物。

78.对比例1

79.与实施例1不同之处在于,不添加混合酶制剂。

80.对比例2

81.与实施例1不同之处在于,混合酶制剂中不含有甘露聚糖酶。

82.对比例3

83.与实施例1不同之处在于,混合酶制剂中不含有中性蛋白酶。

84.对比例4

85.与实施例1不同之处在于,不添加中药混合物。

86.对比例5

87.与实施例1不同之处在于,将链霉菌by1替换为巴曲酶。

88.对比例6

89.与实施例1不同之处在于,将步骤(2)中的发酵时间调整为3h。

90.对比例7

91.与实施例1不同之处在于,步骤(3)中不对浓缩液进行清洗。

92.对比例8

93.与实施例1不同之处在于,步骤(3)中浓缩乳的干物质量为210g/l。

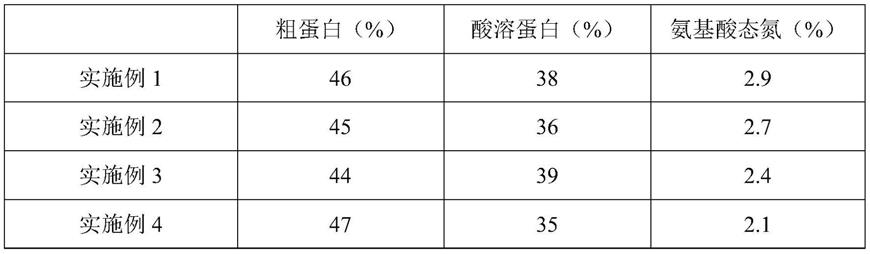

94.检测实施例1

‑

7及对比例1

‑

8制得的酵母水解物中的粗蛋白、酸溶蛋白以及氨基酸态氮的含量,检测结果见表1。

95.表1

[0096][0097][0098]

清水冲洗可以很好的洗去发酵过程中影响浓缩乳纯度的发酵液态产物,同时,发

酵乳的浓度也会影响自溶效果,当发酵乳过低、过高均会影响酵母水解物的粗蛋白、酸溶蛋白以及氨基酸态氮含量,同时,浓缩液用三倍水洗的酶解效果最好,同时性价比高。

[0099]

本发明实施例1

‑

7及对比例1

‑

8制得的酵母水解物的溶解度见表2。

[0100]

表2

[0101][0102][0103]

选择平均体重为(12.12

±

0.25)kg的健康仔猪240头,随机分成8组,每组3个重复,每个重复10头,公母各半,包括一个对照组和7个实验组,8个组的日粮基础配方相同,对照组中添加0.2%的抗生素,7个实验组分别添加实施例1

‑

7制得的酵母水解物,添加量为1%。

[0104]

实验期间仔猪自由采食和饮水,按常规进行免疫及驱虫,试验期为25天,试验结束后计算日增重、料肉比、成活率。结果如表3所示。

[0105]

表3

[0106] 日增重(g)料肉比成活率(%)实验组1501.81.64100实验组2497.21.63100实验组3495.61.62100实验组4489.51.6196.7实验组5496.31.62100

实验组6501.51.63100实验组7497.51.62100对照组490.11.4393.3

[0107]

可见,本发明的酵母水解物可高效促进仔猪生长,提高仔猪的免疫力。

[0108]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1