一种具有较好加工性能的半芳香族聚酰胺树脂及其制备方法和应用与流程

1.本发明属于高分子材料合成技术领域,尤其涉及一种具有较好加工性能的半芳香族聚酰胺树脂及其制备方法和应用。

背景技术:

2.很多工业聚合物都是通过缩聚反应制备得到,分子量增长的同时释放小分子副产物,促进反应平衡向正反应方向移动,聚合物分子量增加,力学和热学性能改善。其中聚酰胺是很重要的一种缩聚产物,可被应用于多种用途,pa6和pa66具有适中的熔点和耐热性、易于加工,特别是玻纤增强或矿物填充后,成为用量最大的尼龙品种。但它们放入水中具有高达10%的吸水率,不能应用在潮湿环境下对尺寸稳定性具有严格要求的许多领域,吸水率不仅影响尺寸稳定性、而且影响机械性能,导致刚性和强度明显下降,在潮湿环境下应用存在很大问题。而且对于电子电气的回流焊制程和汽车发动机周边较高的使用温度,普通尼龙都难以满足。此时半芳香族聚酰胺由于高温稳定性和较低的吸水率就变得特别重要。

3.半芳香族聚酰胺是通过脂肪族二胺或二酸与带芳香环的二酸或二胺缩聚制备的一种聚酰胺,熔点和耐热性能可以通过调整配方中单体比例进行调控,对于电子电气的回流焊制程和汽车发动机周边等应用领域,就需要制备熔点和耐热性能较高的半芳香族聚酰胺。制备熔点较高的半芳香族聚酰胺,尤其是芳香族单元含量较高的半芳香族聚酰胺产品,如pa6t/6i,在聚合过程中很容易结块,其中pa6t含量越高,越容易结块。为了保证所制备的半芳香族聚酰胺产品具有较好的结晶性能和耐热性能,pa6t的含量需要高于65%以上,在这样的配方条件下,极易结块,制备难度非常高。体系中有水或者小分子存在,有助于缓解pa6t低聚物结块,在一定的反应温度下,体系中水或小分子含量越高,pa6t低聚物越不容易结块,但在较高的温度条件下,水或易挥发小分子的饱和蒸汽压急剧增加,要保证体系中有足够的水或小分子,就需要在极高的压力下进行反应,这就要求高压釜等反应设备具有很高的耐压等级,甚至超过4.0mpa。这么高的压力条件下,高压釜无法做成锥底,只能封端,产品聚合完成后,较高粘度物料会残留很多,从而降低产品成品率,更为严重的是,残留物料会影响后续生产和产品品质。而且压力等级升高、设备壁厚急剧增加、设备容积越大,这种效应越明显,显著增加了设备的投资成本和产品的生产成本。

技术实现要素:

4.本发明的目的在于克服现有技术中存在的pa6t在聚合过程中容易结块、为了缓解结块体系中确保有足够的水或水分子从而采用极高的压力进行反应以及产品聚合完成后,较高粘度物料会残留很多,从而降低产品成品率和产品品质等问题,提供一种具有较好加工性能的半芳香族聚酰胺树脂及其制备方法。本发明通过利用1,4

‑

二氢对苯二甲酸部分或者全部替代对苯二甲酸参与反应,pa6t低聚物含量减少,聚合过程中低聚物的结块倾向减小,从而降低反应压力,降低高压釜的耐压等级,降低设备成本和产品生产成本,提高产品

市场竞争力;同时较低的压力使得高压釜可以做成锥底,反应完成后物料残余量少,产成品率高、对后续生产和产品品质影响较小。

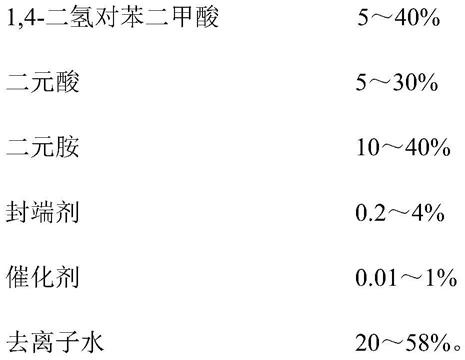

5.为了实现上述发明目的,本发明采用的技术方案之一在于提供一种具有较好加工性能的半芳香族聚酰胺树脂,其原料按照质量百分比包括:

[0006][0007][0008]

在本发明一较佳实施例中,所述半芳香族聚酰胺树脂的原料按照质量百分比包括:

[0009][0010]

在本发明一较佳实施例中,所述的二元酸选自除1,4

‑

二氢对苯二甲酸外的所有二元酸,进一步选自芳香族二元酸、脂肪族二元酸、脂环族二元酸中的一种或多种的混合物。

[0011]

在本发明一较佳实施例中,所述的芳香族二元酸选自取代或未取代的含有芳香环的c8~c20的二元酸中的一种,优选对苯二甲酸、间苯二甲酸中的一种或两种的混合物。

[0012]

在本发明一较佳实施例中,所述的脂肪族二元酸选自直链或带支链的c2~c36脂肪族二元酸,优选乙二酸、丙二酸、二甲基丙二酸、丁二酸、3,3

‑

二乙基丁二酸、戊二酸、2,2

‑

二甲基戊二酸、己二酸、2

‑

甲基己二酸、2,4,4

‑

三甲基己二酸、庚二酸、辛二酸、壬二酸、癸二酸、十一烷二酸、十二烷二酸、十三烷二酸、十四烷二酸、十五烷二酸、十六烷二酸、十八烷二酸、十九烷二酸、二十烷二酸、二十一烷二酸、二十二烷二酸中的一种或几种的混合物,更进一步优选己二酸、癸二酸中的一种或多种的混合物。

[0013]

在本发明一较佳实施例中,所述的脂环族二元酸选自取代或未取代的含有脂肪环的c8~c20的二元酸,优选1,4

‑

环己烷二甲酸、1,3

‑

环己烷二甲酸中的一种或两种的混合物。

[0014]

在本发明一较佳实施例中,所述的二元胺选自芳香族二元胺、脂肪族二元胺、脂环族二元胺中的一种或几种的混合物。

[0015]

在本发明一较佳实施例中,所述的芳香族二元胺选自取代或未取代的含有芳香环的c6~c20的二元胺,优选对苯二甲胺、间苯二甲胺中的一种或两种的混合物。

[0016]

在本发明一较佳实施例中,所述的脂肪族二元胺选自直链或带支链的c2~c36脂肪族二元胺,优选乙二胺、丙二胺、丁二胺、戊二胺、2

‑

甲基

‑

1,5

‑

戊二胺、3

‑

甲基

‑

1,5

‑

戊二胺、己二胺、2,2,4

‑

三甲基己二胺、2,4,4

‑

三甲基己二胺、庚二胺、辛二胺、2

‑

甲基

‑

1,8

‑

辛二胺、3

‑

甲基

‑

1,8

‑

辛二胺、壬二胺、5

‑

甲基壬二胺、癸二胺、十一烷二胺、十二烷二胺、十三烷二胺、十四烷二胺中的一种或多种的混合物,进一步优选丁二胺、戊二胺、2

‑

甲基戊二胺、己二胺、壬二胺、癸二胺中的一种或多种的混合物。

[0017]

在本发明一较佳实施例中,所述的脂环族二元胺选自取代或未取代的含有脂肪环的c6~c20的二元胺,优选3

‑

氨甲基

‑

3,5,5

‑

三甲基环己胺、二(4

‑

氨基环己基)甲烷、二(3

‑

甲基

‑4‑

氨基环己基)甲烷的一种或几种的混合物。

[0018]

在本发明一较佳实施例中,所述的封端剂选自可以与聚酰胺分子链末端的氨基和/或羧基反应的化学物质,这些化学物质可以含有芳香环,也可以不含有芳香环。选自一元酸、二元酸、多元酸、一元胺、二元胺、多元胺、氨基酸、哌嗪、吡咯烷、酸酐、异氰酸酯、酰氯、酯、碱金属盐、一元醇、二元醇中的一种或多种的混合物,进一步优选乙酸、苯甲酸、乙胺、苯甲胺、2,2,6,6

‑

四甲基哌啶

‑4‑

胺中的一种或多种的混合物。封端剂可以使聚合物分子量分布变窄、催化剂变质减少,成型过程中瓦斯气体减少、脱模性能改善,防止热降解、光降解和氧化降解导致的性能恶化。但添加量应该适中,含量过多有可能导致产品分子量过低、力学性能变差,含量过少可能导致产品分子量过高、加工性能变差,分子量分布变宽、以及在使用和加工过程降解引起性能恶化。

[0019]

在本发明一较佳实施例中,所述的催化剂选自对聚酰胺聚合过程具有催化作用的有机或无机化合物,优选磷酸、亚磷酸、次磷酸或其金属盐或酯。催化剂在体系中具有催化作用,加快反应速率,产品具有更好的品质;用量过少,只能略微加速、产品仍可能变色/降解,用量过多、聚合度过大,出现凝胶或变色,难以加工。

[0020]

本发明采用的技术方案之二在于提供一种具有较好加工性能的半芳香族聚酰胺树脂的应用。

[0021]

本发明采用的技术方案之三在于提供一种具有较好加工性能的半芳香族聚酰胺树脂的制备方法,具体包括以下步骤:

[0022]

(1)按照质量百分比称取1~50%的1,4

‑

二氢对苯二甲酸、0~40%的二元酸、5~50%的二元胺、0.1~5%的封端剂、0.005~1.5%的催化剂和10~70%的去离子水,一起加入到高压反应釜内,高压反应釜抽真空、充氮气,重复三次除去反应釜内残留的空气,置换完成后高压反应釜保留微正压0.03~0.07mpa;

[0023]

(2)在80~120r/min的搅拌条件下高压反应釜加热升温至200

‑

260℃,与此同时压力增加到1.5~2.5mpa,恒温反应0.1

‑

2h;

[0024]

(3)继续升温,同时通过释放高压反应釜内水蒸气的方法使该高压反应釜处于恒压状态,升温至220

‑

290℃时,经过0.5

‑

2h将釜内压力缓慢泄压至0mpa,之后在常压恒温反应0.1

‑

1h;

[0025]

(4)将聚合产品从反应釜中挤出拉条、水槽冷却、切粒,得到具有较好加工性能的半芳香族聚酰胺树脂。

[0026]

本发明产品聚合完成后,可直接用于制备薄膜、单丝、纤维、纱线或纺织物,亦可利用挤出设备与改性剂熔融共混改性,改善产品力学性能、热学性能、电学性能以及加工性能后,得到复合材料应用于电子电气、汽车等领域。

[0027]

本发明采用的技术方案之四在于提供一种运用具有较好加工性能的半芳香族聚酰胺树脂制备改性产品的方法,包括如下步骤:

[0028]

(1)对半芳香族聚酰胺树脂通过共混改性加入改性剂进行改性,得到改性产品;

[0029]

(2)将上述改性产品在170~280℃下注塑,在模具中于250~270℃下继续加热10~30min,冷却后从模具中取出,继续在260~280℃下加热2

‑

6h,得到最终产品。

[0030]

在本发明一较佳实施例中,所述的改性剂选自纤维状增强填料或粉末状增强填料、抗氧剂、光稳定剂、紫外吸收剂、紫外阻隔剂、润滑剂、染料、金属颜料、成核剂、抗静电剂、导热填料、阻燃剂、增白剂、增塑剂中的一种或多种的混合物。

[0031]

在本发明一较佳实施例中,所述的挤出设备选自可以将塑料及添加剂进行熔融共混的所有设备,优选单螺杆挤出机、双螺杆挤出机、捏合机、班伯里密炼机中的一种或几种设备,进一步优选双螺杆挤出机。

[0032]

在本发明一较佳实施例中,所述的成型方法选自注塑成型、多组分注塑成型、注塑压缩成型、注塑吹塑成型、吹塑成型、挤出成型、拉挤成型、铸造成型、压延成型、真空成型、封闭压花或膨胀压花中的一种或几种方法,优选注塑成型。

[0033]

本发明技术方案与背景技术相比,具有如下有益效果:

[0034]

1.本发明通过加入1,4

‑

二氢对苯二甲酸,与其它成聚酰胺单体共聚,制备常规的半芳香族聚酰胺树脂,可采用普通聚酰胺的聚合温度,降低了聚合难度和能耗。

[0035]

2.本发明制备的半芳香族聚酰胺树脂,可采用普通聚酰胺的聚合温度,降低了产品在高温下的副反应,制备的产品具有较好的品质和外观。

[0036]

3.本发明制备的半芳香族聚酰胺树脂,可采用普通聚酰胺的聚合压力和温度,可以使用现有普通聚酰胺的聚合设备,降低了聚合难度、节约设备投资、降低生产成本,增加产品的市场竞争力。

[0037]

4.本发明制备的半芳香族聚酰胺树脂,可进行后续的共混改性,热处理前共混改性温度仍可采用普通聚酰胺的加工温度、降低了产品的副反应、改善产品品质、节约能耗。

[0038]

5.本发明制备的半芳香族聚酰胺树脂,可以随时任意灵活调整产品的耐热性能和加工性能,既可以在聚合后期热处理增加产品的耐热性能,也可以在改性过程中热处理、或者在改性完成后产品在模具注塑过程中进行热处理,最终产品及制件均可以达到所需的耐热性能,同时在热处理前产品保持较好的加工性能。

[0039]

6.与辐射交联聚酰胺产品相比,本发明制备的半芳香族聚酰胺树脂,跟用常规聚合方法制备的半芳香族聚酰胺产品类似,产品在使用完成后,可再次回收利用,并保持较好的耐热性能和加工性能;

[0040]

7.本发明与目前半芳香族聚酰胺的预聚+固相缩聚的聚合方法有很大不同:本发明产品在熔融聚合步骤完成后,产品的分子量已经很高,明显不同于目前半芳香族聚酰胺预聚物较低的分子量,而且后期的热处理并没有继续增加产品的分子量,只是将分子链中

的1,4

‑

二氢对苯二甲酸受热条件下脱氢转化为对苯二甲酸,提高了产品的耐热性能,目前半芳香族聚酰胺固相缩聚则是增加预聚物的分子量,并未改变产品分子链重复单元的结构。

具体实施方式

[0041]

为使本发明的目的、技术方案和优点更加清楚明白,下面将通过实施例对本发明的内容进行更详细地描述,但本发明的保护范围并不受限于这些实施例。

[0042]

本发明实施例和对比例中性能测试按照如下标准进行:

[0043]

熔点tm:根据iso11357:用差示扫描量热仪(德国耐驰dsc214polyma)以20℃/min的速度升温至350℃、升温曲线上吸热熔融峰对应的峰值温度就是产品的熔点tm。值得注意的是,如果采取常规的升温

‑

降温

‑

再升温程序,会发现第二次升温曲线吸热熔融峰对应的峰值温度明显升高,这是因为在第一次升温过程中,部分1,4

‑

二氢对苯二甲酸受热条件下脱氢转化为对苯二甲酸,产品分子结构发生了变化,熔点升高,并非测试物质本身的熔点。

[0044]

拉伸强度根据iso/cd3167标准进行,拉伸样条为typea1型,170

×

20/10

×

4mm;测试过程根据iso527标准,拉伸速度5mm/min、温度23℃。

[0045]

弯曲模量根据iso178标准测定,测试条件为23℃、速率为2mm/min。

[0046]

实施例1

[0047]

(1)称取2017.6g(12.0mol)1,4

‑

二氢对苯二甲酸、1169.1g(8.0mol)己二酸、2347.4g(20.2mol)己二胺、36.6g(0.3mol)封端剂苯甲酸、5.6g催化剂次磷酸钠、2000g去离子水加入到25l高压反应釜内,高压反应釜抽真空、充氮气,重复三次除去反应釜内残留的空气,置换完成后高压反应釜保留微正压0.05mpa;

[0048]

(2)在100r/min的搅拌条件下高压反应釜加热升温至215℃,与此同时压力增加到2.0mpa,恒温恒压反应1h;

[0049]

(3)继续升温,同时通过释放高压反应釜内水蒸气的方法使该高压反应釜处于2.0mpa的恒压状态,升温至280℃后,经过1h将釜内压力缓慢泄压至0mpa,之后在常压恒温反应0.2h;

[0050]

(4)将聚合产品从反应釜中挤出拉条、水槽冷却、切粒;

[0051]

(5)将聚合产品在270℃下注塑,在模具中260℃下继续加热20min,冷却后从模具中取出,继续在265℃下加热3h,得到最终产品。

[0052]

实施例1的原料单体及其性能列于表1中,将聚合产品、注塑完成后产品、热处理后产品分别测试dsc,结果列于表1中。

[0053]

实施例2

[0054]

(1)称取2522.0g(15.0mol)1,4

‑

二氢对苯二甲酸、830.7g(5.0mol)对苯二甲酸、3480.7g(20.2mol)癸二胺、36.6g(0.3mol)封端剂苯甲酸、6.9g催化剂次磷酸钠、2000g去离子水加入到25l高压反应釜内,高压反应釜抽真空、充氮气,重复三次除去反应釜内残留的空气,置换完成后高压反应釜保留微正压0.05mpa;

[0055]

(2)在100r/min的搅拌条件下高压反应釜加热升温至225℃,与此同时压力增加到2.4mpa,恒温恒压反应1h;

[0056]

(3)继续升温,同时通过释放高压反应釜内水蒸气的方法使该高压反应釜处于

2.4mpa的恒压状态,升温至280℃后,经过1h将釜内压力缓慢泄压至0mpa,之后在常压恒温反应0.2h。

[0057]

(4)将聚合产品从反应釜中挤出拉条、水槽冷却、切粒;

[0058]

(5)将聚合产品在275℃下注塑,在模具中265℃下继续加热20min,冷却后从模具中取出,继续在270℃下加热2.5h,得到最终产品。

[0059]

实施例2的原料单体及其性能列于表1中,将聚合产品、注塑完成后产品、热处理后产品分别测试dsc,结果列于表1中。

[0060]

实施例3

[0061]

称取2353.8g(14.0mol)1,4

‑

二氢对苯二甲酸、996.8g(6.0mol)间苯二甲酸、2347.4g(20.2mol)己二胺、36.6g(0.3mol)封端剂苯甲酸、5.5g催化剂次磷酸钠、2000g去离子水加入到25l高压反应釜内;除此之外,其它步骤与实施例1一样,合成半芳香族聚酰胺树脂,实施例3的原料单体比例及其性能列于表1中,将聚合产品、注塑完成后产品、热处理后产品分别测试dsc,结果列于表1中。

[0062]

对比例1

[0063]

(1)称取1993.6g(12.0mol)对苯二甲酸、1169.1g(8.0mol)己二酸、2347.4g(20.2mol)己二胺、36.6g(0.3mol)封端剂苯甲酸、5.5g催化剂次磷酸钠、2000g去离子水加入到25l高压反应釜内,高压反应釜抽真空、充氮气,重复三次除去反应釜内残留的空气,置换完成后高压反应釜保留微正压0.05mpa;

[0064]

(2)在100r/min的搅拌条件下高压反应釜加热升温至215℃,与此同时压力增加到2.0mpa,恒温恒压反应1h;

[0065]

(3)继续升温,同时通过释放高压反应釜内水蒸气的方法使该高压反应釜处于2.0mpa的恒压状态,升温至220℃后,恒温恒压继续反应2h,停止反应,冷却后将物料从反应釜中取出;

[0066]

(4)产品在80℃下真空干燥24h,260℃下固相增粘10h,得到树脂产品。

[0067]

对比例1的原料单体及其性能列于表1中,该产品熔融预聚合完成,由于分子量太小、粘度太低无法顺利拉条切粒,只能待产品冷却后从反应釜中取出、破碎,之后进行固相缩聚。

[0068]

对比例2

[0069]

(1)称取1993.6g(12.0mol)对苯二甲酸、1169.1g(8.0mol)己二酸、2347.4g(20.2mol)己二胺、36.6g(0.3mol)封端剂苯甲酸、5.5g催化剂次磷酸钠、2000g去离子水加入到25l高压反应釜内,高压反应釜抽真空、充氮气,重复三次除去反应釜内残留的空气,置换完成后高压反应釜保留微正压0.05mpa;

[0070]

(2)在100r/min的搅拌条件下高压反应釜加热升温至215℃,与此同时压力增加到2.0mpa,恒温恒压反应1h;

[0071]

(3)继续升温,同时通过释放高压反应釜内水蒸气的方法使该高压反应釜处于2.0mpa的恒压状态,升温至280℃后,经过1h将釜内压力缓慢泄压至0mpa;压力降至1.0mpa时,反应釜内物料结块,搅拌停止,反应中止。

[0072]

对比例2的原料单体及其性能列于表1中。

[0073]

实施例4

[0074]

(1)将1400g实施例1步骤(4)得到的聚合产品(未经过步骤(5)注塑和热处理)在120℃下干燥4~6h、与2g抗氧剂1098、2g辅助抗氧剂168、5g润滑剂硬脂酸锌共混5min。通过失重秤加入双螺杆挤出机(科倍隆sts35系列双螺杆挤出机、长径比40)的主喂料口;

[0075]

(2)将600g玻纤在第5区通过失重秤按比例从侧喂加入双螺杆挤出机中、螺杆转速300rpm、各区温度250℃、270℃、280℃、290℃、270℃、270℃、260℃、265℃、270℃,机头温度275℃,产量50kg/h;

[0076]

(3)产品通过挤出机模头挤出拉条,经过水槽冷却后切粒,粒料在120℃干燥4h;

[0077]

(4)将改性产品在280℃下注塑,在模具中260℃下继续加热20min,冷却后从模具中取出,继续在265℃下加热3h,得到最终产品。

[0078]

将改性产品、注塑完成后产品、热处理后产品分别测试dsc,热处理完成后产品测试拉伸强度和弯曲模量,测试结果列于表2中。

[0079]

实施例5

[0080]

(1)将实施例4的测试样条利用破碎机(恩玛reduire200系列破碎机)破碎成~φ3

×

3mm的颗粒,将粒料在120℃干燥4h;

[0081]

(2)将粒料在320℃下注塑得到力学性能测试样条,测试粒料的dsc、测试样条拉伸强度和弯曲模量,测试结果列于表2中。

[0082]

表1实施例1

‑

3及对比例1

‑

2的原料配方及性能测试结果

[0083]

原料及性能实施例1实施例2实施例3对比例1对比例21,4

‑

二氢对苯二甲酸/mol121514

‑‑

对苯二甲酸/mol

‑5‑

1212间苯二甲酸/mol

‑‑6‑‑

已二酸/mol8

‑‑

88已二胺/mol20.2

‑

20.220.220.2癸二胺/mol

‑

20.2

‑‑‑

苯甲酸/mol0.30.30.30.30.3次磷酸钠/%0.10.10.10.10.1聚合产品熔点/℃251256260

‑

316注塑产品熔点/℃280289291

‑‑

热处理产品熔点/℃316313325

‑‑

[0084]

表2实施例4、5的性能测试结果

[0085]

性能改性产品熔点/℃注塑产品熔点/℃热处理产品熔点/℃拉伸强度/mpa弯曲模量/mpa实施例42722933161748100实施例5315

‑‑

1657900

[0086]

通过比较实施例1和对比例1的实验过程和测试结果可知,实施例1采用1,4

‑

二氢对苯二甲酸、对比例1采用对苯二甲酸,两者聚合工艺相同,在较低的温度、压力下完成聚合反应。对比例1在反应后期结块,无法顺利生产;实施例1可以顺利聚合,通过注塑和热处理后,产品熔点明显升高,达到了对比例2通过预聚合+固相缩聚工艺生产的树脂的熔点,说明通过本发明聚合和热处理工艺可以顺利生产预定熔点和耐热性能的产品。但聚合过程温度和压力明显降低,降低了聚合难度和能耗。可以使用现有普通聚酰胺的聚合设备,降低聚合

难度、节约设备投资、降低生产成本,增加产品的市场竞争力。

[0087]

通过观察实施例1、实施例2和实施例3的实验过程和测试结果可知,聚合过程在接近普通脂肪族尼龙较低的温度和压力下进行,可以顺利生产,得到的聚合产品具有较好的加工性能,但熔点和耐热性能较低。将聚合产品经过注塑加热和后续热处理后,产品的熔点和耐热性能持续提高,尤其热处理后产品熔点和耐热性能已经达到了常规聚合工艺下半芳香族聚酰胺树脂的理论熔点和耐热性能,实现了本发明采用普通聚合工艺生产半芳香族聚酰胺树脂的目的。

[0088]

通过观察实施例4的实验过程和测试结果可知,利用实施例1的聚合产品,在普通聚酰胺的加工温度下加入玻纤进行改性制备玻纤增强产品,然后注塑并热处理得到最终产品。从表2中可以看出,改性后产品的熔点高于实施例1聚合产品的熔点,这是由于在改性过程中加热和螺杆剪切的作用下,少量1,4

‑

二氢对苯二甲酸脱氢变成对苯二甲酸,产品熔点升高。在后续注塑和热处理过程中,有更多的1,4

‑

二氢对苯二甲酸脱氢变成对苯二甲酸,产品熔点继续升高,直到达到与实施例1热处理后产品同样的熔点。此时产品中的1,4

‑

二氢对苯二甲酸基本全部脱氢变成对苯二甲酸,继续热处理产品熔点也不会继续升高,甚至由于副反应分子链断裂,产品熔点会有略微下降。最终产品的力学性能也达到预期,说明采用本发明的聚合和改性工艺,可以顺利生产改性产品,所得产品力学性能可以满足客户使用要求。

[0089]

通过观察实施例5的实验过程和测试结果可知,将实施例4的注塑产品破碎、干燥、重新注塑,可以顺利注塑得到制件。测试注塑产品的熔点和力学性能,与实施例4基本相当,只是由于破碎和再注塑过程导致少量玻纤断裂、长径比减小,产品力学性能略微下降。说明本发明产品在使用完成后,可以再次回收利用,并保持较好的耐热性能和加工性能,这与辐射交联聚酰胺产品有本质的差别。

[0090]

以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1