一种合金波纹管及其加工工艺的制作方法

1.本发明涉及波纹管加工技术领域,具体为一种合金波纹管及其加工工艺。

背景技术:

2.金属波纹管是一种外型像规则的波浪样的管材,常用的金属波纹管有碳钢的,和不锈钢的,也有钢质衬塑的、铝质的等等。主要用于需要很小的弯曲半径非同心轴向传动,或者不规则转弯、伸缩,或者吸收管道的热变形等,或者不便于用固定弯头安装的场合做管道与管道的连接,或者管道与设备的连接使用。

3.金属波纹管由于承受着既有轴向力又有径向力的复杂外力,并且工作介质常具有较强的腐蚀性,因此容易发生失效,造成损失;为了满足不同行业的工作场合对金属波纹管的要求,对特殊材料的波纹管的研制就变得非常迫切与必要了。同时在生产波纹管时常用到切割设备,现有的切割设备在使用时整体连续性较差,后续对于切割完毕的波纹管没有完善的下料过程,且不能满足不同尺寸的波纹管切割需求。

4.为了解决上述缺陷,现提供一种技术方案。

技术实现要素:

5.本发明的目的在于提供一种合金波纹管及其加工工艺。

6.本发明所要解决的技术问题如下:

7.金属波纹管由于承受着既有轴向力又有径向力的复杂外力,并且工作介质常具有较强的腐蚀性,因此容易发生失效,造成损失;为了满足不同行业的工作场合对金属波纹管的要求,对特殊材料的波纹管的研制就变得非常迫切与必要了。同时在生产波纹管时常用到切割设备,现有的切割设备在使用时整体连续性较差,后续对于切割完毕的波纹管没有完善的下料过程,且不能满足不同尺寸的波纹管切割需求。

8.本发明的目的可以通过以下技术方案实现:

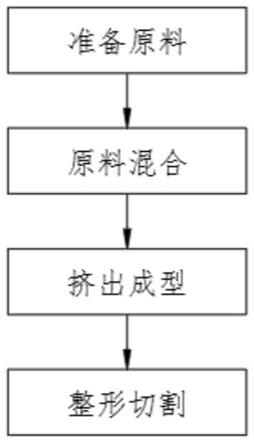

9.一种合金波纹管,该合金波纹管由如下步骤制成:

10.s1、准备原料,包括聚乙烯、合金原料和抗氧剂;

11.s2、将聚乙烯、合金原料和抗氧剂放入高速混合机中混合得到混合原料;

12.s3、将混合均匀的混合原料采用真空上料的方式喂入挤出机中,利用螺杆挤出并通过成型模具将混合原料挤出得到波纹管初管;

13.s4、将波纹管初管经冷却后放入切割设备中切割得到合金波纹管。

14.进一步的,所述合金原料制备方法如下:

15.a1、以重量份计,将氮化硅10

‑

20份、磷酸酯2

‑

6份、甘露醇0.8

‑

2.5份混合,升温至700

‑

800℃,保温1

‑

2h,冷却至室温,用乙醇洗涤至恒重,得到改性氮化硅;

16.a2、以重量份计,将改性氮化硅10份、非离子表面活性剂0.5

‑

1.2份、乙烯

‑

醋酸乙烯共聚物2

‑

6份、柠檬酸钠0.4

‑

0.9份、卵磷脂0.2

‑

0.5份、矿物油0.1

‑

0.5份混合,球磨,得到混合物;

17.a3、以重量份计,将步骤2所得混合物与钛粉30

‑

50份混合,烧结,即得合金原料。

18.进一步的,步骤s1中包括如下重量份的原料:聚乙烯300

‑

500份、合金原料20

‑

30份和抗氧剂3

‑

5份。

19.进一步的,步骤s2中高速混合机的混合速度为4000

‑

4500r/min,温度为40

‑

50℃,混合时间为20

‑

30min。

20.进一步的,步骤s3中挤出机的进料速度为1.2

‑

1.5l/s,挤压压力为30

‑

36mpa,螺杆的转速为250

‑

350r/min,挤出温度为800

‑

900℃。

21.进一步的,所述抗氧剂为β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸正十八碳醇酯。

22.进一步的,所述切割设备的工作过程如下:

23.第一步、将波纹管初管放在若干运输组件的上方,通过第一伸缩气缸,驱动推料板推动波纹管初管在运输组件上向夹紧组件的方向移动,直至移动至切割室内;

24.第二步、通过夹紧电机,驱动两个环形夹紧板相互靠近对波纹管初管进行夹紧固定,同时第一缓冲弹簧配合缓冲板对波纹管初管进行缓冲,形成保护;

25.第三步、通过切割电机,驱动切割刀转动,通过第二伸缩气缸,驱动切割刀向下移动做进给运动,对波纹管初管进行切割,切割后的波纹管从通槽进入放置室内存放。

26.一种合金波纹管的加工工艺,包括如下步骤:

27.s1、准备如下重量份的原料:包括聚乙烯300

‑

500份、合金原料20

‑

30份和抗氧剂3

‑

5份;

28.s2、将聚乙烯、合金原料和抗氧剂放入高速混合机中在速度为4000

‑

4500r/min,温度为40

‑

50℃的条件下混合20

‑

30min,得到混合原料;

29.s3、将混合均匀的混合原料采用真空上料的方式喂入挤出机中,并控制进料的速率为1.2

‑

1.5l/s,利用螺杆挤出并通过成型模具将混合原料挤出得到波纹管初管,挤出机中的挤出压力为30

‑

36mpa,螺杆的转速为250

‑

350r/min,挤出温度为800

‑

900℃;

30.s4、将波纹管初管经冷却后放入切割设备中切割得到合金波纹管。

31.本发明的有益效果:

32.本发明中通过在波纹管中加入合金原料增强了波纹管拉伸强度和屈服强度,使波纹管强度高、质量轻,高温不易分解,同时加入了抗氧剂提高了波纹管的抗氧化性,使波纹管不易腐蚀,适应于特殊的工作场合。

33.本发明通过设置运输部使波纹管初管被放置在若干运输组件上,同时运输组件之间的距离可调节使得设备的适用范围更广,通过第一伸缩气缸驱动推料板对波纹管初管进行推动,配合转动辊的转动使波纹管初管在转动辊上运动,使得波纹管初管稳定的输入下一阶段,增强了设备中结构之间的连续性。转动辊的外表面直径靠近中心的位置呈递减趋势,便于放置波纹管初管,提高波纹管在运输组件上的稳定性。通过设置固定槽使固定板在固定槽内的位置可以调节,从而调节若干运输组件之间的距离,适应于不同尺寸长度的波纹管初管,提高设备的适用范围。

34.通过设置夹紧组件,使来自运输部的波纹管初管被牢牢夹紧固定在两个环形夹紧板内,便于对后续的切割过程提供稳定性,提高切割精度。通过夹紧电机带动螺纹杆转动,配合两个滑动板分别与正螺纹和逆螺纹螺纹连接,带动两个滑动板相互靠近或者相互远离。通过缓冲板与第一缓冲弹簧的设置,使两个环形夹紧板在对波纹管初管进行夹紧时得

到缓冲,极大程度上保护了波纹管初管不受损坏,保证了波纹管的生产质量。

35.通过设置放置室配合通槽接收切割后的波纹管,放置板配合第二缓冲弹簧对掉落至放置板上的波纹管进行缓冲,进一步保护波纹管避免其受到损伤,提高设备的安全性。

36.通过设置第二伸缩气缸,驱动其输出端推动升降板在第二滑杆上滑动,实现切割刀的竖直运动,配合切割电机带动切割刀转动对波纹管初管进行切割操作,操作简单,结构联系密切,稳定性好。

附图说明

37.下面结合附图和具体实施例对本发明作进一步详细描述。

38.图1是本发明的工艺流程图;

39.图2是本发明切割设备的结构示意图;

40.图3是本发明运输组件的结构示意图;

41.图4是本发明夹紧组件的结构示意图;

42.图5是本发明夹紧台的内部结构示意图;

43.图6是本发明滑动板的内部结构示意图;

44.图7是本发明放置室和切割室的内部结构示意图;

45.图8是本发明切割室的部分结构侧视图。

46.图中,1、第一支架;101、支撑腿;2、第二支架;3、固定槽;4、运输组件;401、支撑板;402、固定板;403、转动板;404、转动杆;405、转动辊;5、第一伸缩气缸;6、推料板;7、夹紧组件;701、夹紧台;702、滑动槽;703、滑动板;704、滑块;705、夹紧电机;706、螺纹杆;707、工作腔;708、缓冲板;709、第一缓冲弹簧;710、连接杆;711、连接板;712、环形夹紧板;8、放置室;801、第一滑杆;802、放置板;803、第二缓冲弹簧;9、切割室;901、第二滑杆;902、升降板;903、第二伸缩气缸;904、支撑座;905、转动轴;906、切割刀;907、从动直齿轮;908、切割电机;909、主动直齿轮;10、通槽。

具体实施方式

47.为更进一步阐述本发明为实现预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明的具体实施方式、结构、特征及其功效,详细说明如后。

48.实施例1

49.s1、准备原料,包括聚乙烯、合金原料和抗氧剂;

50.s2、将聚乙烯、合金原料和抗氧剂放入高速混合机中混合得到混合原料;

51.s3、将混合均匀的混合原料采用真空上料的方式喂入挤出机中,利用螺杆挤出并通过成型模具将混合原料挤出得到波纹管初管;

52.s4、将波纹管初管经冷却后放入切割设备中切割得到合金波纹管。

53.所述合金原料制备方法如下:

54.a1、以重量份计,将氮化硅10份、磷酸酯2份、甘露醇0.8份混合,升温至700℃,保温1h,冷却至室温,用乙醇洗涤至恒重,得到改性氮化硅;

55.a2、以重量份计,将改性氮化硅10份、非离子表面活性剂0.5份、乙烯

‑

醋酸乙烯共聚物2份、柠檬酸钠0.4份、卵磷脂0.2份、矿物油0.1份混合,球磨,得到混合物;

56.a3、以重量份计,将步骤2所得混合物与钛粉30份混合,烧结,即得合金原料。

57.步骤s1中包括如下重量份的原料:聚乙烯300份、合金原料20份和抗氧剂3份。

58.步骤s2中高速混合机的混合速度为4000r/min,温度为40℃,混合时间为20min。

59.步骤s3中挤出机的进料速度为1.2l/s,挤压压力为30mpa,螺杆的转速为250r/min,挤出温度为800℃。

60.进一步的,所述抗氧剂为β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸正十八碳醇酯。

61.实施例2

62.s1、准备原料,包括聚乙烯、合金原料和抗氧剂;

63.s2、将聚乙烯、合金原料和抗氧剂放入高速混合机中混合得到混合原料;

64.s3、将混合均匀的混合原料采用真空上料的方式喂入挤出机中,利用螺杆挤出并通过成型模具将混合原料挤出得到波纹管初管;

65.s4、将波纹管初管经冷却后放入切割设备中切割得到合金波纹管。

66.所述合金原料制备方法如下:

67.a1、以重量份计,将氮化硅10

‑

20份、磷酸酯2

‑

6份、甘露醇0.8

‑

2.5份混合,升温至700

‑

800℃,保温1

‑

2h,冷却至室温,用乙醇洗涤至恒重,得到改性氮化硅;

68.a2、以重量份计,将改性氮化硅10份、非离子表面活性剂0.8份、乙烯

‑

醋酸乙烯共聚物4份、柠檬酸钠0.6份、卵磷脂0.3份、矿物油0.3份混合,球磨,得到混合物;

69.a3、以重量份计,将步骤2所得混合物与钛粉40份混合,烧结,即得合金原料。

70.步骤s1中包括如下重量份的原料:聚乙烯400份、合金原料25份和抗氧剂4份。

71.步骤s2中高速混合机的混合速度为4250r/min,温度为45℃,混合时间为25min。

72.步骤s3中挤出机的进料速度为1.4l/s,挤压压力为33mpa,螺杆的转速为300r/min,挤出温度为850℃。

73.进一步的,所述抗氧剂为β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸正十八碳醇酯。

74.实施例3

75.s1、准备原料,包括聚乙烯、合金原料和抗氧剂;

76.s2、将聚乙烯、合金原料和抗氧剂放入高速混合机中混合得到混合原料;

77.s3、将混合均匀的混合原料采用真空上料的方式喂入挤出机中,利用螺杆挤出并通过成型模具将混合原料挤出得到波纹管初管;

78.s4、将波纹管初管经冷却后放入切割设备中切割得到合金波纹管。

79.所述合金原料制备方法如下:

80.a1、以重量份计,将氮化硅20份、磷酸酯6份、甘露醇2.5份混合,升温至800℃,保温2h,冷却至室温,用乙醇洗涤至恒重,得到改性氮化硅;

81.a2、以重量份计,将改性氮化硅10份、非离子表面活性剂1.2份、乙烯

‑

醋酸乙烯共聚物6份、柠檬酸钠0.9份、卵磷脂0.5份、矿物油0.5份混合,球磨,得到混合物;

82.a3、以重量份计,将步骤2所得混合物与钛粉50份混合,烧结,即得合金原料。

83.步骤s1中包括如下重量份的原料:聚乙烯500份、合金原料30份和抗氧剂5份。

84.步骤s2中高速混合机的混合速度为4500r/min,温度为50℃,混合时间为30min。

85.步骤s3中挤出机的进料速度为1.5l/s,挤压压力为36mpa,螺杆的转速为350r/min,挤出温度为900℃。

86.进一步的,所述抗氧剂为β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸正十八碳醇酯。

87.请参阅图1

‑

8,上述实施例中所述切割设备,包括运输部,运输部用于对波纹管初管进行运输至下一步骤,运输部包括两个对称分布的第一支架1,两个第一支架1的一端之间固定有第二支架2,两个第一支架1的两端底部固定有对称分布的支撑腿101,两个第一支架1相互靠近的一侧开设有对称分布的固定槽3,两个固定槽3之间设有若干均匀分布的运输组件4,若干运输组件4的上方用于放置波纹管初管,第二支架2的一侧外表面固定有第一伸缩气缸5,第一伸缩气缸5的输出端穿过第二支架2且固定有推料板6,推料板6用于推动位于运输组件4上方的波纹管初管;

88.运输组件4包括支撑板401,支撑板401的两端固定有对称分布的固定板402,两个固定板402分别与两个固定槽3通过螺栓相固定,通过设置固定槽3使固定板402在固定槽3内的位置可以调节,从而调节若干运输组件4之间的距离,适应于不同尺寸长度的波纹管初管,提高设备的适用范围。支撑板401的两端顶部固定有对称分布的转动板403,两个转动板403之间转动连接有转动杆404,转动杆404的外表面固定有转动辊405,转动辊405的外表面直径靠近中心的位置呈递减趋势,便于放置波纹管初管,提高波纹管在运输组件4上的稳定性。通过设置运输部使波纹管初管被放置在若干运输组件4上,同时运输组件4之间的距离可调节使得设备的适用范围更广,通过第一伸缩气缸5驱动推料板6对波纹管初管进行推动,配合转动辊405的转动使波纹管初管在转动辊405上运动,使得波纹管初管稳定的输入下一阶段,增强了设备中结构之间的连续性。

89.运输部远离第二支架2的一侧设有夹紧组件7,夹紧组件7用于对波纹管初管进行夹紧,方便后续对其进行切割,夹紧组件7包括夹紧台701,夹紧台701的上表面开设有滑动槽702,滑动槽702的内部设有两个对称分布的滑动板703,滑动板703的底部固定有与滑动槽702的内部底端滑动连接的滑块704,夹紧台701的外部一侧固定有夹紧电机705,夹紧电机705的输出端固定有螺纹杆706,螺纹杆706穿过夹紧台701且与滑动槽702的内壁转动连接,螺纹杆706的外表面两端分别设有正螺纹和逆螺纹,两个滑动板703的底部分别套接在正螺纹和逆螺纹上且与螺纹杆706螺纹连接;通过夹紧电机705带动螺纹杆706转动,配合两个滑动板703分别与正螺纹和逆螺纹螺纹连接,带动两个滑动板703相互靠近或者相互远离。

90.滑动板703的内部开设有工作腔707,工作腔707的内部设有缓冲板708,缓冲板708的一侧固定有若干均匀分布的第一缓冲弹簧709,第一缓冲弹簧709远离缓冲板708的一端与工作腔707的内壁相固定,缓冲板708的另一侧固定有两个对称分布的连接杆710,连接杆710远离缓冲板708的一端穿过工作腔707且与工作腔707滑动连接,两个连接杆710远离缓冲板708的一端之间固定有连接板711,连接板711远离连接杆710的一端固定有环形夹紧板712。通过缓冲板708与第一缓冲弹簧709的设置,使两个环形夹紧板712在对波纹管初管进行夹紧时得到缓冲,极大程度上保护了波纹管初管不受损坏,保证了波纹管的生产质量,通过设置夹紧组件7,使来自运输部的波纹管初管被牢牢夹紧固定在两个环形夹紧板712内,便于对后续的切割过程提供稳定性,提高切割精度。

91.夹紧组件7远离运输部的一侧设有放置室8和切割室9,切割室9的底部与放置室8的外部顶端相固定,切割室9与放置室8之间贯穿开设有通槽10,通槽10用于接收切割后的波纹管。

92.放置室8的内部两端固定有对称分布的第一滑杆801,两个第一滑杆801之间设有放置板802,放置板802的两端固定有对称分布的第一滑动块,两个第一滑动块分别套接在两个第一滑杆801的外表面并与第一滑杆801滑动连接,第一滑杆801的外表面底端套接有第二缓冲弹簧803,第二缓冲弹簧803的两端分别与第一滑动块和放置室8的内部底端相固定。通过设置放置室8配合通槽10接收切割后的波纹管,放置板802配合第二缓冲弹簧803对掉落至放置板802上的波纹管进行缓冲,进一步保护波纹管避免其受到损伤,提高设备的安全性。

93.切割室9的内部两端固定有对称分布的第二滑杆901,两个第二滑杆901之间设有升降板902,升降板902的两端固定有第二滑动块,两个第二滑动块分别套接在两个第二滑杆901的外表面且与第二滑杆901滑动连接,切割室9的内部顶端固定有第二伸缩气缸903,第二伸缩气缸903的输出端与升降板902的上表面相固定,升降板902的下表面固定有支撑座904,支撑座904的底部贯穿设有转动轴905,转动轴905的一端固定有切割刀906,转动轴905的另一端固定有从动直齿轮907,转动轴905与支撑座904转动连接,升降板902的底部固定有切割电机908,切割电机908的输出端固定有主动直齿轮909,主动直齿轮909与从动直齿轮907相啮合。通过设置第二伸缩气缸903,驱动其输出端推动升降板902在第二滑杆901上滑动,实现切割刀906的竖直运动,配合切割电机908带动切割刀906转动对波纹管初管进行切割操作,操作简单,结构联系密切,稳定性好。

94.切割设备的工作原理:

95.本发明在使用时,将波纹管初管放在若干运输组件4的上方,启动第一伸缩气缸5,驱动其输出端推动推料板6向波纹管初管的方向移动,直至与波纹管初管相接触,配合转动辊405的转动,带动波纹管初管在运输组件4上向夹紧组件7的方向移动,直至移动至切割室9内;

96.启动夹紧电机705,驱动其输出端带动螺纹杆706转动,配合两个滑动板703分别与正螺纹和逆螺纹的螺纹连接,以及滑块704在滑动槽702内的滑动,带动两个滑动板703相互靠近,从而带动两个环形夹紧板712相互靠近对波纹管初管进行夹紧固定,同时第一缓冲弹簧709配合缓冲板708对波纹管初管进行缓冲,形成保护;

97.启动切割电机908,驱动其输出端带动主动直齿轮909转动,从而带动与之啮合的从动直齿轮907转动,从动直齿轮907带动转动轴905转动,从而带动切割刀906转动,启动第二伸缩气缸903,驱动其输出端推动升降板902,配合第一滑动块在第二滑杆901上的滑动,从而带动升降板902向下运动,从而带动切割刀906向下移动做进给运动,对波纹管初管进行切割,切割后的波纹管从通槽10掉落至放置室8内的放置板802上,并通过第二缓冲弹簧803对波纹管进行进一步的保护。

98.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明,任何本领域技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简介修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1