一种高导热低烟无卤阻燃聚烯烃电缆料及其制备方法与流程

1.本发明属于聚烯烃电缆料制备技术领域,具体涉及一种高导热低烟无卤阻燃聚烯烃电缆料及其制备方法。

背景技术:

2.导热阻燃高分子材料是以树脂作为基材,导热填料、阻燃剂作为填充材料,通过调整导热填料和阻燃剂的用量来调整材料的导热阻燃性能。制备导热高分子材料的时候,必须要分析好产品的使用标准,从而合理的选择树脂、填料等,对其经过预处理之后,改善填料及树脂的界面性能。科学改性导热填料,使其综合性能更加优良,不断研制新型导热填料,使其发挥出更好的应用价值,是导热高分子材料今后发展的趋势。

3.随着低烟无卤阻燃电缆应用范围的不断扩大,电缆料的导热问题逐渐引起关注,如果其导热问题得不到有效的解决,不仅对电缆的使用寿命造成严重的影响,而且会埋下巨大的安全隐患。

4.一般来说,高分子材料包括普通的电缆料本身具备的导热性能较差,同时也属于热的不良导体,只有借助于填充高导热性的填料来增强材料本身的导热性能。但是填料在实际填充的过程中,会使材料的强度等力学性能降低。

5.高分子材料的热导率取决于填料的颗粒形状及其在基体中的紧密堆积结构,利用颗粒在基体中的紧密堆积结构可以实现导热通路。填料的形状和分布影响总体导热性能,填料颗粒的团聚在混合过程中是其基本难点,解决该难点的关键在于选择合适的制备方法。不同的制备方法对填料在基体树脂中的分散性好坏有着不同的影响,正因如此制备方法对热导率也有很大的影响。

6.以上问题在一定程度上限制了低烟无卤阻燃聚烯烃电缆料的应用。因此,有必要开发一种力学性能、低烟无卤阻燃性能、导热性能更加优异的聚烯烃电缆料,扩展其应用范围。导热电缆料的开发能够更好的拓展电缆的应用范围,同时也让相应的研究取得新进展。

技术实现要素:

7.为解决现有技术中的问题,本发明的目的在于提供一种高导热低烟无卤阻燃聚烯烃电缆料及其制备方法。

8.为实现上述目的,达到上述技术效果,本发明采用的技术方案为:

9.一种高导热低烟无卤阻燃聚烯烃电缆料,按质量分数计,包括以下组份:

10.乙烯-乙酸乙烯酯共聚物0~15%、乙烯-辛烯共聚弹性体0~15%、茂金属线性低密度聚乙烯10~15%、马来酸酐接枝线性低密度聚乙烯3~5%、改性二氧化硅i 30~40%、改性二氧化硅ii 10~15%、氮化硼2~5%、硼酸锌5~10%、尼龙6粉末3~5%、红磷母料0.5~1%、硅酮母料1~2%、抗氧剂1010 0.1~0.5%。

11.进一步的,所述改性二氧化硅i的粒径为90~150nm。

12.进一步的,所述改性二氧化硅ii的粒径为20~40nm。

13.进一步的,所述改性二氧化硅i和改性二氧化硅ii均采用以下步骤制备得到:

14.步骤一:将季戊四醇溶解在乙醇胺中得到混合溶液;

15.步骤二:将步骤一所得混合溶液在搅拌情况下喷洒在不同粒径的二氧化硅纳米颗粒表面,干燥后分别得到改性二氧化硅i和改性二氧化硅ii。

16.进一步的,所述季戊四醇用量为二氧化硅纳米颗粒用量的3~5%,所述乙醇胺用量为二氧化硅纳米颗粒用量的15~25%。

17.进一步的,所述尼龙6粉末的粒径为20~100μm。

18.本发明公开了一种高导热低烟无卤阻燃聚烯烃电缆料的制备方法,包括以下步骤:

19.按质量分数计,称取乙烯-乙酸乙烯酯共聚物0~15%、乙烯-辛烯共聚弹性体0~15%、茂金属线性低密度聚乙烯10~15%、马来酸酐接枝线性低密度聚乙烯3~5%、改性二氧化硅i 30~40%、改性二氧化硅ii 10~15%、氮化硼2~5%、硼酸锌5~10%、尼龙6粉末3~5%、红磷母料0.5~1%、硅酮母料1~2%和抗氧剂1010 0.1~0.5%,送入往复式单螺杆挤出机,在120~170℃的温度条件下进行混炼、挤出造粒、风冷,得到所需高导热低烟无卤阻燃聚烯烃电缆料。

20.与现有技术相比,本发明的有益效果为:

21.本发明公开了一种高导热低烟无卤阻燃聚烯烃电缆料及其制备方法,该高导热低烟无卤阻燃聚烯烃电缆料,按质量分数计,包括以下组份:乙烯-乙酸乙烯酯共聚物0~15%、乙烯-辛烯共聚弹性体0~15%、茂金属线性低密度聚乙烯10~15%、马来酸酐接枝线性低密度聚乙烯3~5%、改性二氧化硅i 30~40%、改性二氧化硅ii 10~15%、氮化硼2~5%、硼酸锌5~10%、尼龙6粉末3~5%、红磷母料0.5~1%、硅酮母料1~2%、抗氧剂1010 0.1~0.5%。本发明提供的高导热低烟无卤阻燃聚烯烃电缆料及其制备方法,利用两种不同粒径的改性二氧化硅对聚烯烃进行填充改性,界面性能好,提高材料阻燃抑烟性能的同时有助于形成更大的堆彻度,产生更多的导热通路,大大提高聚烯烃电缆料的导热性能,使用季戊四醇表面改性二氧化硅,一方面改善了二氧化硅在聚烯烃中的分散性,提高了两者之间的界面结合力;另一方面,也改善了季戊四醇在聚烯烃中的分散性,提高了聚烯烃电缆料的成炭效果,聚烯烃电缆料兼具良好的力学性能和低烟无卤阻燃性能,制备方法简单高效,易于实现工业化。

具体实施方式

22.下面对本发明的实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

23.一种高导热低烟无卤阻燃聚烯烃电缆料,按质量分数计,包括以下组份:

24.乙烯-乙酸乙烯酯共聚物0~15%、乙烯-辛烯共聚弹性体0~15%、茂金属线性低密度聚乙烯10~15%、马来酸酐接枝线性低密度聚乙烯3~5%、改性二氧化硅i 30~40%、改性二氧化硅ii 10~15%、氮化硼2~5%、硼酸锌5~10%、尼龙6粉末3~5%、红磷母料0.5~1%、硅酮母料1~2%、抗氧剂1010 0.1~0.5%。其中,改性二氧化硅i的粒径为90~150nm,改性二氧化硅ii的粒径为20~40nm。

25.和大多数树脂一样,聚烯烃导热性能差,只有借助于填充高导热性的填料来增强

材料本身的导热性能。二氧化硅具有良好的导热性能,导热系数高170w/m

·

k,并且具有很好的补强作用,能够有效的保持材料的力学性能。但是,如果采用单一的二氧化硅填充,对改善聚烯烃电缆料的导热性能效果有限。为此,本发明首创提出使用不同粒径的二氧化硅混合填充,可以形成更大的堆彻度,产生更多的导热通路,提高聚烯烃电缆料的导热性能,本发明所述的改性二氧化硅i和改性二氧化硅ii均为纳米颗粒。

26.由于材料的导热性能还与填料的浸润吸附性、界面亲和性以及界面粘结强度有关,为了改善二氧化硅和聚烯烃树脂之间的界面性能,本发明首创提出对二氧化硅进行改性。不同粒径的改性二氧化硅采用以下步骤制备得到:

27.步骤一:将季戊四醇溶解在乙醇胺中得到混合溶液;

28.步骤二:将混合溶液在搅拌情况下喷洒在不同粒径的二氧化硅表面,干燥后分别对应得到不同粒径的改性二氧化硅。

29.步骤一中,季戊四醇用量为二氧化硅用量的3~5%,乙醇胺用量为二氧化硅用量的15~25%。优选地,季戊四醇用量为二氧化硅用量的5%,乙醇胺用量为二氧化硅用量的25%。

30.本发明还可分别制备改性二氧化硅i和改性二氧化硅ii,改性二氧化硅i采用以下步骤制备得到:

31.步骤一:将季戊四醇溶解在乙醇胺中得到混合溶液;

32.步骤二:将混合溶液在搅拌情况下喷洒在二氧化硅i纳米颗粒表面,干燥后得到改性二氧化硅i纳米颗粒。

33.步骤一中,季戊四醇用量为二氧化硅i纳米颗粒用量的3~5%,乙醇胺用量为二氧化硅i纳米颗粒用量的15~25%。优选地,季戊四醇用量为二氧化硅i纳米颗粒用量的5%,乙醇胺用量为二氧化硅i纳米颗粒用量的25%。

34.改性二氧化硅ii采用以下步骤制备得到:

35.步骤一:将季戊四醇溶解在乙醇胺中得到混合溶液;

36.步骤二:将混合溶液在搅拌情况下喷洒在二氧化硅ii纳米颗粒表面,干燥后得到改性二氧化硅ii纳米颗粒。

37.步骤一中,季戊四醇用量为二氧化硅ii纳米颗粒用量的3~5%,乙醇胺用量为二氧化硅ii纳米颗粒用量的15~25%。优选地,季戊四醇用量为二氧化硅ii纳米颗粒用量的5%,乙醇胺用量为二氧化硅ii纳米颗粒用量的25%。

38.季戊四醇作为常用的成炭剂,与聚烯烃相容性不好,通过使用季戊四醇表面改性二氧化硅纳米颗粒,一方面改善了二氧化硅纳米颗粒在聚烯烃中的分散性,提高了两者之间的界面结合力;另一方面,也改善了季戊四醇在聚烯烃中的分散性,提高了聚烯烃电缆料的成炭效果。

39.尼龙6作为成炭性较高的聚合物,可以提高阻燃材料的成炭率。采用尼龙6粉末作为成炭剂,一方面在材料中易于分布均匀,分散性较好;另一方面尼龙6粉末和二氧化硅复合使用,可以进一步提高成炭性能。

40.一种高导热低烟无卤阻燃聚烯烃电缆料的制备方法,包括以下步骤:

41.各原料组分通过自动称重配料系统,直接进入往复式单螺杆挤出机,在温度为120~170℃的条件下进行混炼、挤出造粒、风冷,得到高导热低烟无卤阻燃聚烯烃电缆料。

42.实施例1

43.按照表1所列的组分及含量和本发明公开的制备方法制备高导热低烟无卤阻燃聚烯烃电缆料。

44.实施例1中两种粒径不同的改性二氧化硅i和改性二氧化硅ii的制备方法为:

45.将季戊四醇溶解在乙醇胺中得到混合溶液;将混合溶液在搅拌情况下喷洒在粒径不同的二氧化硅表面,干燥后分别得到粒径不同的改性二氧化硅i和改性二氧化硅ii;其中,季戊四醇用量为二氧化硅用量的5%,乙醇胺用量为二氧化硅用量的25%。

46.实施例1的高导热低烟无卤阻燃聚烯烃电缆料的制备方法包括:

47.各原料组分通过自动称重配料系统,直接进入往复式单螺杆挤出机,在温度为130℃的条件下进行混炼、挤出造粒、风冷,得到产品。

48.实施例2

49.按照表1所列的组分及含量和本发明公开的制备方法制备高导热低烟无卤阻燃聚烯烃电缆料。

50.余同实施例1。

51.实施例3

52.按照表1所列的组分及含量和本发明公开的制备方法制备高导热低烟无卤阻燃聚烯烃电缆料。

53.余同实施例1。

54.对比例1

55.按照表1所列的组分及含量和本发明公开的制备方法制备高导热低烟无卤阻燃聚烯烃电缆料。

56.余同实施例1。

57.对比例2

58.按照表1所列的组分及含量和本发明公开的制备方法制备高导热低烟无卤阻燃聚烯烃电缆料。

59.余同实施例1。

60.对比例3

61.按照表1所列的组分及含量和本发明公开的制备方法制备高导热低烟无卤阻燃聚烯烃电缆料。

62.余同实施例1。

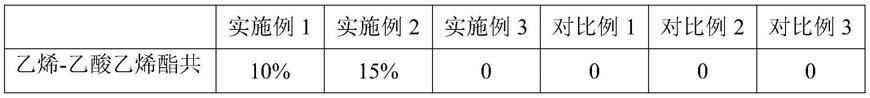

63.实施例1-3和对比例1-3的区别是组分含量不同,制备方法相同。

64.表1

65.[0066][0067]

表2为实施例1-3和对比例1-2的性能测试数据表。

[0068]

表2

[0069][0070]

由表2可知,实施例1-3的高导热低烟无卤阻燃聚烯烃电缆料具有良好的力学性能、低烟无卤阻燃性能、导热性能。与实施例1-3相比,对比例2的热导率和有焰燃烧烟密度最小,这是因为对比例2中使用的硼酸锌含量相对较高,硼酸锌具有较佳的阻燃、抑烟性能,因此有焰燃烧烟密度较小,而氮化硼虽然价格高,但具有极佳的导热性能,对比例2中不使用氮化硼,故导热率低。对比例3使用二氧化硅ii后虽然能得到力学性能、低烟无卤阻燃性能、导热性能优异的电缆料,但材料的熔融流动性差,加工困难,不宜采用。

[0071]

本发明制备的高导热低烟无卤阻燃聚烯烃电缆料具有良好的力学性能、低烟无卤阻燃性能和导热性能,易于加工,可控,制备方法简单高效,易于实现工业化。

[0072]

本发明未具体描述的部分采用现有技术即可,在此不做赘述。

[0073]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1