一种高强度复合材料固态电解质及其制备方法及其电致变色器件应用与流程

1.本发明属于电致变色领域,具体涉及一种高强度复合材料固态电解质及其制备方法及其电致变色器件应用。

背景技术:

2.电致变色现象是指变色材料的透过率、吸收率和反射率,在施加外加电压时,以上三种光学特性在可见光、红外光谱区域内产生稳定可逆变换的过程。宏观表现为材料在透明(褪色)状态和着色状态之间,或在两个或多个着色状态之间转换。这种稳定可逆的光学现象转变主要是由于在外加驱动电压的作用下,变色材料发生了可逆的氧化还原反应,使其与电解质中的离子进行掺杂和去掺杂,因此表现出变色材料的颜色和光学特性发生转变。

3.电致变色器件是指基于电致变色材料制备而成的一种在外加电压刺激下可以做出智能响应的光电器件。其结构一般为典型的三明治结构,即在两个透明电极之间组装电致变色层,电解质层,以及离子储存层(对电极层)。当施加一个外在电压后起到主要变色效果的电致变色材料发生氧化或还原反应,从而使自身颜色状态发生改变,当施加一个反向电压后,材料又会发生一个可逆的还原或氧化反应,使颜色恢复。电解质层起到离子传输的作用,使阴阳离子在两电极之间传输,能够维持电致变色材料的电中性。离子存储层的作用是存储反离子,实现器件的记忆效应,同时也可以是与电致变色层材料性能完全相反的材料,从而实现器件颜色的互补。

4.目前所用到的电解质可以分为液态电解质、半固态凝胶电解质、准固态电解质三类。传统的液态电解质主要由溶于pc(碳酸丙烯酯)等有机溶剂的锂盐得到,虽然其电导率高、响应时间短,与电致变色材料接触面积大,但也存在有气泡、极易挥发和易泄露的缺点,溶剂还存在安全隐患,这些都是液态电解质亟待解决的问题。尽管准固态电解质不存在上述问题,但准固态电解质透过率和电导率均低于液态电解质,且与变色层接触面积受限,限制了它在柔性器件上的应用。准固态电解质,又称聚合物凝胶电解质(聚合物-溶剂-盐体系),主要是以聚合物作为骨架结构,与液态电解质共混制备成复合材料。因其不仅具备液态电解的优点,而且而且具有较高的电导率和安全性。

5.尽管,准固态电解质能够解决液态电解质以及准固态电解质所存在的问题,但是准固态电解质本身仍存在的缺陷限制了它在柔性电致变色领域的应用,比如它本身机械强度不高,外部所施加的机械应力会对它造成损伤,若是在由它所装备的电致变色器件中,在对器件进行弯折,扭动,拉伸等一系列连续操作后,会使电解质膜产生断裂,从而使器件发生短路,影响器件的变色性能,以及降低器件的使用寿命。pvdf-hfp是一类具有很多明显优势的聚合物,例如耐久性,易于制造成膜,良好的热稳定性和电化学稳定性以及优异的机械性能,因此常被用作复合材料准固态电解质中,但是由于f离子的存在,其具有高的抗阳极氧化能力和高的介电常数之外,也大大降低了它的表面能,降低了与其他物质的兼容,降低

了通过共混法对其改性的可能。玻璃纤维作为复合材料中的增强材料,其优点在于玻璃纤维的高强度、硬度和低密度。玻璃纤维在复合材料中的影响是多方面的,尤其其与聚合物之间界面的粘结性,会直接影响到玻璃纤维的增强效果。而pvdf-hfp聚合物的低表面能使它与玻璃纤维之间很难形成一个粘结性好的界面,降低玻璃纤维对复合材料的增强效果。

技术实现要素:

6.本发明目的是克服以上技术的不足,提供一种复合材料准固态电解质和电致变色器件及其它们的制备方法,本发明的复合材料准固态电解质,通过配方设计,在不影响其光学透光率以及电导率的情况下,电解质膜的机械强度同步得到显著提升。

7.本发明是这样实现的,对玻璃纤维进行酸化和硅烷偶联剂处理,提高其表面活性,选用室温下低粘度的树脂作为粘结剂,增加粘结剂与玻璃纤维之间的界面浸润亲和度,提高界面的粘接力,同时粘结剂树脂又会附着到聚合物pvdf-hfp的骨架上,这样不同界面之间可以进行应力的传递,玻璃纤维可以有效的进行应力的分散,宏观上可以增加聚合物电解质膜的抗拉强度。玻璃纤维的混入不会影响聚合物电解质的透光度,因此粘结剂树脂的选用也要保证对聚合物电解质的透光度影响不大,同时还需兼顾复合材料聚合物电解质的电导率,以保证能够用到电致变色器件上。

8.本发明的技术方案为:一方面,提供了一种复合材料准固态电解质,包括如下按重量比重计算的组分:

[0009][0010]

进一步的,上述高分子聚合物为聚偏氟乙烯-六氟丙烯共聚物,其分子量为40-50万,其中六氟丙烯与聚偏氟乙烯的单体含量比为7:3。

[0011]

进一步的,上述环氧树脂为缩水甘油醚型树脂;所述固化剂为环氧树脂固化剂,所述环氧树脂固化剂为低温固化剂、室温固化剂以及中温固化剂中的一种;所述有机和/或无机离子盐为离子液体和/或无机电解质盐;所述无机物纤维为玻璃纤维,单丝直径6-17μm,长径比为13:1。

[0012]

进一步的,上述缩水甘油醚型树脂选自双酚a型环氧树脂、双酚f型环氧树脂、环氧化线性酚醛树脂中的一种或者几种。缩水甘油醚型树脂的粘度范围为6-40pa.s,环氧值范围为160-210g/mol。

[0013]

进一步的,上述缩水甘油醚型树脂选自e-55、e-51、e-44、双酚f型环氧树脂、环氧化线性酚醛树脂、1,1,2,2-四(对羟基苯基)乙烷四缩水甘油醚环氧树脂和四氢化邻二甲酸双缩水甘油酯环氧树脂中的一种或者多种。

[0014]

进一步的,上述固化剂选自聚硫醇型、多异氰酸酯型、脂肪族多胺、脂环族多胺、叔胺中的一种。固化温度范围为0-100℃。

[0015]

进一步的,上述固化剂选自乙二胺、己二胺、二乙烯三胺、三乙烯四胺、二乙氨基丙

胺和t-31改性胺中的一种。

[0016]

进一步的,上述无机电解质盐在离子液体中的摩尔浓度范围为0.1-1.2mol/l。离子液体选自1-乙基-3-甲基双三氟甲磺酰亚胺盐([emim][tfsi])、1-丁基-3-甲基双三氟甲磺酰亚胺盐([bmim][tfsi])、1-丁基-1-甲基吡咯烷双三氟甲磺酰亚胺盐([py14][tfsi])、1-乙基-3-甲基四氟硼酸盐([emim][bf4])以及1-丁基-3-甲基四氟硼酸盐([bmim][bf4])中的一种。无机电解质盐选自为双三氟甲磺酰亚胺锂、六氟磷酸锂、四氟硼酸锂和高氯酸锂中的一种。

[0017]

另一发明,本发明提供了上述复合材料准固态电解质的制备方法,包括步骤如下:

[0018]

步骤一:高分子聚合物与环氧树脂按比例称取,加入丙酮与dmf混合溶液中,随后加入一定质量的固化剂,室温下搅拌至全部溶解;

[0019]

步骤二:向混合均匀的聚合物溶液中加入有机和/或无机离子盐,继续搅拌;

[0020]

步骤三:继续加入无机物纤维,分散均匀,得到所述复合材料准固态电解质。

[0021]

进一步的,上述步骤三之前,还包括对玻璃纤维进行处理的工艺,具体步骤为:

[0022]

步骤一:配制体积浓度范围处在0.5%-5%的硅烷偶联剂-乙醇溶液,溶液的溶剂为乙醇;同时配制ph为3-5范围内的冰醋酸水溶液,将冰醋酸水溶液按一定比例加入硅烷偶联剂-乙醇溶液中,得到混合溶液;

[0023]

步骤二:将玻璃纤维分别在甲苯、丙酮以及乙醇中分别超声清洗30min,然后用纯水洗三次,100℃,干燥2h;

[0024]

步骤三:将处理后的玻璃纤维置于步骤一所得的混合溶液中,室温下搅拌4h,然后80℃干燥4h,继续在甲苯,丙酮以及乙醇中分别清洗20min,最后80℃干燥2h。

[0025]

进一步的,上述硅烷偶联剂型号选自kh-550、kh-560、kh570以及kh602任意一种;所述冰醋酸水溶液与硅烷偶联剂-乙醇溶液的比例为按体积计:v

硅烷偶联剂-乙醇溶液

/v

冰醋酸水溶液

:90/10-95/5。

[0026]

本发明还提供了一种电致变色器件,包括上述复合材料准固态电解质,所述电致变色器件包括五层结构,依次分别为下透明ito-pet电极、第一变色材料层、复合材料准固态电解质膜层、第二变色材料层和上透明ito-pet电极;所述第一变色材料层的变色材料为prodot聚合物,第二变色材料层的变色材料为pedot。

[0027]

进一步的,上述复合材料准固态电解质膜层的厚度范围为30-40μm。

[0028]

本发明还提供了上述电致变色器件的制备方法,使用喷涂方式,在下透明ito-pet电极的导电面喷涂变色材料prodot聚合物,形成第一变色材料层,将复合材料准固态电解质溶液喷到第一变色材料层上,80℃真空干燥12h,形成复合材料准固态电解质膜层;同时在上透明ito-pet电极的导电面喷涂变色材料pedot,形成第二变色材料层;将复合材料准固态电解质膜层与第二变色材料层贴合,然后进行整体封装,得到所述的电致变色器件。

[0029]

本发明具有以下有益效果:

[0030]

1)本发明的复合材料准固态电解质在玻璃纤维与起到粘结剂作用的树脂加入以后,提高了玻璃纤维与树脂之间的界面粘接力,提升了应力的传递效率,使外力能够有效分散,电解质膜的强度得到提升,所述组分形成的电解质膜的抗拉强度为7.5mpa,为未改性之前的3倍,效果突出,另外,电解质的电导率为10-5

s/cm-10-6

s/cm,可见光透光度为80%左右,满足电致变色器件的应用。

[0031]

2)本发明复合材料准固态电解质组分中的玻璃纤维具有强度高,透光度好,化学稳定性好,几乎不影响电解质的性能;使用聚合物做电解质骨架,结构稳定,电化学稳定好,电化学窗口能够达到4v-5v之间,远远满足电致变色的电化学使用窗口;离子液体优势明显,能够满足在真空以及高温(100℃左右)条件下使用,为电致变色器件在真实环境中长久使用提供条件。

[0032]

3)本发明复合材料准固态电解质的制备采用共混法,无需特殊的条件,制作方法简单,易于操作,采用喷涂的成膜方式,能够制作大面积自支撑电解质膜。

[0033]

本发明的组分中环氧树脂加入到以pvdf-hfp为主的聚合物电解质中,环氧树脂即能与玻璃纤维形成有效界面,同时又会附着到pvdf-hfp骨架上,充当“架桥”作用,使玻璃纤维与pvdf-hfp骨架紧密联系,当外力作用到聚合物电解质上时,玻璃纤维可以起到分散力的作用,以消减外力的损害,增加了聚合物电解质的强度。同时环氧树脂和玻璃纤维并不影响电解质的光学透光度,以保证能够用于电致变色器件上。

附图说明

[0034]

图1为本发明实施例准固态电解质膜的成膜方式示意图;

[0035]

图2为本发明实施例准固态电解质膜的光学照片;

[0036]

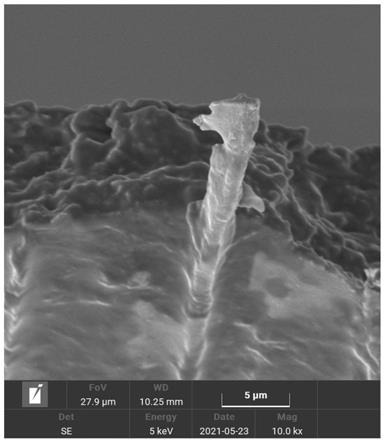

图3本发明实施例准固态电解质膜的断截面电镜图;

[0037]

图4为本发明实施例准固态电解质膜的应力应变图;

[0038]

图5为对比例1所得电解质膜的应力应变图;

[0039]

图6为本发明实施例准固态电解质膜的电导率变化图;

[0040]

图7为本发明实施例电致变色器件的响应开关时间;

[0041]

图8为本发明实施例柔性电致变色器件的机械稳定性图。

具体实施方式

[0042]

为了更好的对本发明的目的、技术方案以及作用优点更好的阐述,下面结合具体实例,对本发明作进一步详细说明。所要注明的是,下面所列实列仅用于解释本发明,并不限定与本发明,本发明所提供的思路完全可用于其他聚合物的改性。

[0043]

实施例1(a)

[0044]

本实施例首先提供一种复合材料聚合物准固态电解质制备方法,所述方法包括如下步骤:

[0045]

步骤一:将聚合物pvdf-hfp(mn=400000,单体比例为7:3)与e-51环氧树脂(粘度20pa.s),按质量比3:1均匀溶解到丙酮与dmf的混合溶液中,选择三乙烯四胺作为固化剂(为常温固化),质量为e-51环氧树脂质量的10%;

[0046]

步骤二:向均匀混合后的聚合物溶液中加入1mol/l的litfsi的[bmim][tfsi]溶液,在这里1mol/l的锂盐离子液体溶液的总质量占总体系质量的60%,混合均匀;

[0047]

步骤三:继续加入处理后的玻璃纤维(单丝直径6-10μm,长径比为13:1),添加量为0%,继续搅拌,超声1h,得到初始电解质溶液。

[0048]

采用喷涂成膜的方式,将上述所得到的初始电解质溶液喷涂到聚四氟乙烯板上,喷涂成膜的方式示意图如图1所示(其他实施例组的成膜方式示意图也如图1所示)。在80

℃,真空条件下,烘干溶剂,得到的自支撑性电解质膜。此实例得到的电解质膜的厚度为32μm,抗拉强度如图4中的曲线a所示为2.5mpa,在图6中我们可以看到0%的玻璃纤维添加量的电导率为3.5

×

10-5

s/cm。

[0049]

实施例1(b)

[0050]

本实施例的第二组提供一种复合材料聚合物准固态电解质制备方法,所述方法包括如下步骤:

[0051]

步骤一:将聚合物pvdf-hfp(mn=400000,单体比例为7:3)与e-51环氧树脂(粘度20pa.s),按质量比3:1均匀溶解到丙酮与dmf的混合溶液中,选择三乙烯四胺作为固化剂(为常温固化),质量为e-51环氧树脂质量的10%;

[0052]

步骤二:向均匀混合后的聚合物溶液中加入1mol/l的litfsi的[bmim][tfsi]溶液,在这里1mol/l的锂盐离子液体溶液的总质量占总体系质量的60%,混合均匀;

[0053]

步骤三:继续加入处理后的玻璃纤维(单丝直径6-10μm,长径比为13:1),添加量为1%,继续搅拌,超声1h,得到初始电解质溶液。

[0054]

采用喷涂成膜的方式,将上述所得到的初始电解质溶液喷涂到聚四氟乙烯板上。在80℃,真空条件下,烘干溶剂,得到的自支撑性电解质膜。此实例得到的电解质膜的厚度也为32μm,抗拉强度如图4中的曲线b所示为5.3mpa,在图6中我们可以看到1%的玻璃纤维添加量的电导率为2.0

×

10-5

s/cm。发现此实例中电解质膜的强度已经明显提升了两倍。

[0055]

实施例1(c)

[0056]

本实施例的第三组提供一种复合材料聚合物准固态电解质制备方法,所述方法包括如下步骤:

[0057]

步骤一:将聚合物pvdf-hfp(mn=400000,单体比例为7:3)与e-51环氧树脂(粘度20pa.s),按质量比3:1均匀溶解到丙酮与dmf的混合溶液中,选择三乙烯四胺作为固化剂(为常温固化),质量为e-51环氧树脂质量的10%;

[0058]

步骤二:向均匀混合后的聚合物溶液中加入1mol/l的litfsi的[bmim][tfsi]溶液,在这里1mol/l的锂盐离子液体溶液的总质量占总体系质量的60%,混合均匀;

[0059]

步骤三:继续加入处理后的玻璃纤维(单丝直径6-10μm,长径比为13:1),添加量为2%,继续搅拌,超声1h,得到初始电解质溶液。

[0060]

采用喷涂成膜的方式,将上述所得到的初始电解质溶液喷涂到聚四氟乙烯板上。在80℃,真空条件下,烘干溶剂,得到的自支撑性电解质膜。此实例得到的电解质膜的厚度也为32μm,抗拉强度如图4中的曲线c所示为7.6mpa,在图6中我们可以看到2%的玻璃纤维添加量的电导率为1.7

×

10-5

s/cm。发现此实例中电解质膜的强度已经比初始的强度提升了3倍之多。

[0061]

实施例1(d)

[0062]

本实施例中的第四组一种复合材料聚合物准固态电解质制备方法,所述方法包括如下步骤:

[0063]

步骤一:将聚合物pvdf-hfp(mn=400000,单体比例为7:3)与e-51环氧树脂(粘度20pa.s),按质量比3:1均匀溶解到丙酮与dmf的混合溶液中,选择三乙烯四胺作为固化剂(为常温固化),质量为e-51环氧树脂质量的10%;

[0064]

步骤二:向均匀混合后的聚合物溶液中加入1mol/l的litfsi的[bmim][tfsi]溶

液,在这里1mol/l的锂盐离子液体溶液的总质量占总体系质量的60%,混合均匀;

[0065]

步骤三:继续加入处理后的玻璃纤维(单丝直径6-10μm,长径比为13:1),添加量为3%,继续搅拌,超声1h,得到初始电解质溶液。

[0066]

采用喷涂成膜的方式,将上述所得到的初始电解质溶液喷涂到聚四氟乙烯板上。在80℃,真空条件下,烘干溶剂,得到的自支撑性电解质膜。由图4中的曲线d所示可得,此实例的电解质膜的强度为6.1mpa,相比与2%添加量的电解质膜的强度略有下降,这是因为我们所选的玻璃纤维为微米级的,随着添加量的增加,会在电解质中堆叠,类似与缺陷的存在,反而会降低电解质膜抵抗外力的能力,使强度减小。因此只需加入2%的玻璃纤维,便可得到最优的效果。图2为玻璃纤维添加量为2%的复合材料准固态电解质膜的自支撑状态下的光学照片。由图3的sem电镜照片,可以明显看到玻璃纤维在聚合物中的状态,表面被聚合物包裹,提高了玻璃纤维与聚合物之间界面的粘结力,可以有效起到应力传递的效果。

[0067]

对比例1

[0068]

按如下步骤得到对比实例的复合材料电解质膜,步骤为:

[0069]

步骤一:将一定质量的聚合物pvdf-hfp(mn=400000,单体比例为7:3),溶解到丙酮与dmf的混合溶剂中,搅拌得到透明混合溶液;

[0070]

步骤二:向均匀混合后的聚合物溶液中加入1mol/l的litfsi的[bmim][tfsi]溶液,在这里1mol/l的锂盐离子液体溶液的总质量占总体系质量的70%,混合均匀;

[0071]

步骤三:继续加入处理后的玻璃纤维(单丝直径6-10μm,长径比为13:1),添加量为0%,继续搅拌,超声1h,得到初始电解质溶液。

[0072]

采用喷涂成膜的方式,将上述所得到的初始电解质溶液喷涂到聚四氟乙烯板上。在80℃,真空条件下,烘干溶剂,得到的自支撑性电解质膜。此实例得到的电解质膜的厚度为37μm,抗拉强度如图-5所示为3.8mpa。

[0073]

继续重复以上步骤,在步骤3中,将处理后的玻璃纤维(单丝直径6-10μm,长径比为13:1),添加量增加为1%,采用喷涂成膜的方式,将上述所得到的电解质溶液喷涂到聚四氟乙烯板上。在80℃,真空条件下,烘干溶剂,得到的自支撑性电解质膜。此实例得到的电解质膜的厚度也为37μm,抗拉强度如图5中的曲线a所示为3.4mpa。发现此对比实例中未加环氧树脂的电解质膜的强度并没有明显提升,反而有所降低,这说明了我们选用的树脂作为粘结剂的作用明显。

[0074]

实施例2

[0075]

本实施例中所涉及的一种复合材料聚合物准固态电解质制备方法,所述方法包括如下步骤:

[0076]

步骤一:将聚合物pvdf-hfp(mn=400000,单体比例为7:3)与e-55环氧树脂(粘度23pa.s),按质量比3:1均匀溶解到丙酮与dmf的混合溶液中,选择三乙烯四胺作为固化剂(为常温固化),质量为e-55环氧树脂质量的10%;

[0077]

步骤二:向均匀混合后的聚合物溶液中加入1mol/l的litfsi的[bmim][tfsi]溶液,在这里1mol/l的锂盐离子液体溶液的总质量占总体系质量的60%,混合均匀;

[0078]

步骤三:继续加入处理后的玻璃纤维(单丝直径6-10μm,长径比为13:1),添加量为2%,继续搅拌,超声1h,得到初始电解质溶液。

[0079]

采用喷涂成膜的方式,将上述所得到的初始电解质溶液喷涂到聚四氟乙烯板上。

在80℃,真空条件下,烘干溶剂,得到的自支撑性电解质膜。此实例得到的电解质膜的厚度为37μm,抗拉强度为7.34mpa。

[0080]

实施例3

[0081]

本实施例中所涉及的一种复合材料聚合物准固态电解质制备方法,所述方法包括如下步骤:

[0082]

步骤一:将聚合物pvdf-hfp(mn=400000,单体比例为7:3)与e-44环氧树脂(粘度17pa.s),按质量比3:1均匀溶解到丙酮与dmf的混合溶液中,选择三乙烯四胺作为固化剂(为常温固化),质量为e-44环氧树脂质量的10%;

[0083]

步骤二:向均匀混合后的聚合物溶液中加入1mol/l的litfsi的[bmim][tfsi]溶液,在这里1mol/l的锂盐离子液体溶液的总质量占总体系质量的60%,混合均匀;

[0084]

步骤三:继续加入处理后的玻璃纤维(单丝直径6-10μm,长径比为13:1),添加量为2%,继续搅拌,超声1h,得到初始电解质溶液。

[0085]

用喷涂成膜的方式,将上述所得到的初始电解质溶液喷涂到聚四氟乙烯板上。在80℃,真空条件下,烘干溶剂,得到的自支撑性电解质膜。此实例得到的电解质膜的厚度为37μm,抗拉强度为7.48mpa。

[0086]

实施例4

[0087]

本实施例中所涉及的一种复合材料聚合物准固态电解质制备方法,所述方法包括如下步骤:

[0088]

步骤一:将聚合物pvdf-hfp(mn=400000,单体比例为7:3)与e-51环氧树脂(粘度20pa.s),按质量比3:1均匀溶解到丙酮与dmf的混合溶液中,选择二乙烯三胺作为固化剂(为常温固化),质量为e-51环氧树脂质量的10%;

[0089]

步骤二:向均匀混合后的聚合物溶液中加入1mol/l的litfsi的[bmim][tfsi]溶液,在这里1mol/l的锂盐离子液体溶液的总质量占总体系质量的60%,混合均匀;

[0090]

步骤三:继续加入处理后的玻璃纤维(单丝直径6-10μm,长径比为13:1),添加量为2%,继续搅拌,超声1h,得到初始电解质溶液。

[0091]

用喷涂成膜的方式,将上述所得到的初始电解质溶液喷涂到聚四氟乙烯板上。在80℃,真空条件下,烘干溶剂,得到的自支撑性电解质膜。此实例得到的电解质膜的厚度为37μm,抗拉强度为7.53mpa。

[0092]

实施例5

[0093]

首先,准备两片ito玻璃,分别在甲醇,丙酮以及乙醇中超声40分钟,真空烘干,使用喷涂方式,在下透明ito玻璃电极的导电面喷涂第一变色材料prodot聚合物,形成变色聚合物膜层,将复合材料准固态电解质溶液(玻璃纤维添加量为2%)喷到变色聚合物膜层上,80℃真空干燥12h,同使在上透明ito玻璃电极的导电面将第二变色材料pedot喷到表面,此时,在下透明ito玻璃电极上从下到上存在第一变色材料层以及电解质层两个结构层,在上透明ito玻璃电极上存在一个第二变色材料层,最后将两部分贴合在一起,即电解质层表面与第二变色材料表面贴合到一块,整体封装好,得到所述的电致变色器件。

[0094]

所述的电致变色器件的开关时间如图7所示,器件的变色效果明显,对比度高,d区为着色时间,e区为失色时间,开关时间都处于5s以内。

[0095]

实施例6

[0096]

首先,准备两片ito-pet,分别在甲醇,丙酮以及乙醇中超声40分钟,真空烘干,使用喷涂方式,在下透明ito-pet电极的导电面喷涂第一变色材料prodot聚合物,形成变色聚合物膜层,将复合材料准固态电解质溶液(玻璃纤维添加量为2%)喷到变色聚合物膜层上,80℃真空干燥12h,同使在上透明ito-pet电极的导电面将第二变色材料pedot喷到表面,此时,在下透明ito-pet电极上从下到上存在第一变色材料层以及电解质层两个结构层,在上透明ito-pet电极上存在一个第二变色材料层,最后将两部分贴合在一起,即电解质层表面与第二变色材料表面贴合到一块,整体封装好,得到所述的柔性电致变色器件。

[0097]

为了展示准固态电解质在柔性电致变色器件中的机械稳定性,做弯曲测试,如图8所示,将所述的柔性电致变色器件在弯曲10000次之后(弯曲直径为10mm),仍然保持一定的光学稳定性。

[0098]

以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。因此,本发明的保护范围应该以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1