一种高效阻燃聚苯乙烯树脂的制备方法与流程

1.本技术涉及阻燃聚苯乙烯树脂领域,更具体地说,它涉及一种高效阻燃聚苯乙烯树脂的制备方法。

背景技术:

2.聚苯乙烯树脂是由单体苯乙烯经聚合反应得到的一种聚合物。聚苯乙烯树脂是一种相对密度较低、加工性能较好、抗腐蚀性好、着色效果好、电性能优异的热塑性塑料,因此聚苯乙烯树脂逐渐成为建筑材料、包装材料、电器材料等领域所必不可少的物质。

3.但是,由于聚苯乙烯树脂极易燃烧,并且在燃烧过程中不仅会有大量烟雾的产生,安全隐患较大,使得聚苯乙烯树脂制成的塑料产品的应用范围受到较大限制。

4.相关技术中主要是通过在聚苯乙烯树脂制备的过程中混入阻燃剂制得具有阻燃效果的塑料产品。但是由于阻燃剂与聚苯乙烯的相容性较差,使得阻燃剂在聚苯乙烯中的分散性较差,从而使得制得的聚苯乙烯树脂阻燃效果较差。

技术实现要素:

5.为了提高溴系阻燃剂在聚苯乙烯中的分散性,从而提高阻燃聚苯乙烯树脂的阻燃效果,本技术提供一种高效阻燃聚苯乙烯树脂的制备方法。

6.第一方面,本技术提供一种高效阻燃聚苯乙烯树脂的制备方法,采用如下的技术方案:一种高效阻燃聚苯乙烯树脂的制备方法,包括以下步骤:s1预聚合:混合苯乙烯单体和溴系阻燃剂,在溴系阻燃剂完全溶解后,加入引发剂并升温到100℃~170℃进行预聚,预聚结束后得到预聚体;s2后聚合:预聚体继续进行共聚,共聚后得到高效阻燃聚苯乙烯树脂;其中溴系阻燃剂包括添加型溴系阻燃剂、含有碳碳双键的溴系阻燃剂中的至少一种。

7.通过采用上述技术方案,苯乙烯单体和溴系阻燃剂搅拌混合后,溴系阻燃剂较为均匀地分散在苯乙烯单体体系中,形成分子水平分散的均相溶液。然后再通过引发剂引发苯乙烯单体的本体聚合,由于溴系阻燃剂预先较为均匀的分散在苯乙烯单体中,因此聚合得到的预聚体中溴系阻燃剂的分散均匀度较佳;即可使得后聚合步骤制得的高效阻燃聚苯乙烯树脂中溴系阻燃剂的分散均匀度较佳,从而有助于提高高效阻燃聚苯乙烯树脂的阻燃效果。

8.并且以含有碳碳双键的溴系阻燃剂作为阻燃原料的时候,含有碳碳双键的溴系阻燃剂较为均匀地分散在苯乙烯单体体系中。同时含有碳碳双键的溴系阻燃剂与苯乙烯单体发生共聚反应,即含有碳碳双键的溴系阻燃剂键合到聚苯乙烯分子链上,从而进一步提高含有碳碳双键的溴系阻燃剂在预聚体中的分散均匀度。另外,由于含有碳碳双键的溴系阻燃剂具有毒性,通过键合的方式将含有碳碳双键的溴系阻燃剂与聚苯乙烯连接在一起,可以有效降低有毒含溴化合物的析出,从而有助于减少制得的高效阻燃聚苯乙烯树脂对环境

和人体健康的危害。

9.另外,控制预聚合的温度为100℃~170℃,有利于提高共聚反应的效率和聚合度。

10.优选的,所述含有碳碳双键的溴系阻燃剂包括四溴双酚a双(烯丙基)醚、三溴乙烯、双(2,3-二溴丙基)反丁烯二酸酯中的至少一种。

11.通过采用上述技术方案,由于上述含有碳碳双键的溴系阻燃物均具有较好的阻燃效果,并且上述含有碳碳双键的溴系阻燃剂均可通过键合的方式与聚苯乙烯连接,即在聚苯乙烯中的分散均匀度较好,并且使得析出的有毒含溴化合物大大降低。即以上述含有碳碳双键的溴系阻燃剂为原料制得的高效阻燃聚苯乙烯树脂的阻燃效果均较好,且毒害性较低。

12.优选的,所述添加型溴系阻燃剂包括1,2-双(2,4,6-三溴苯氧基)乙烷、2,4,6-三溴苯基烯丙基醚、四溴双酚a双(2,3-二溴丙基)醚中的至少一种。

13.通过采用上述技术方案,上述添加型溴系阻燃剂的阻燃效果均较好,并且在苯乙烯单体中的分散效果较好,即以上述添加型溴系阻燃剂为原料制得的高效阻燃聚苯乙烯树脂的阻燃效果均较好。

14.优选的,所述s1预聚合步骤中,混合苯乙烯单体和溴系阻燃剂的时候加入阻燃协效剂。

15.通过采用上述技术方案,加入阻燃协效剂有助于提高溴系阻燃剂的阻燃效果,从而使得制得的阻燃聚苯乙烯的阻燃效果更佳。

16.优选的,按照苯乙烯单体、溴系阻燃剂和阻燃协效剂的总质量为百分百计,所述溴系阻燃剂的质量百分比为0.1%~40%。

17.通过采用上述技术方案,控制溴系阻燃剂在体系中的质量百分比为0.1%~40%,溴系阻燃剂在苯乙烯单体中的分散均匀度较好,并且制得的高效阻燃聚苯乙烯树脂的阻燃效果较好。

18.优选的,所述引发剂为低温引发剂和中高温引发剂按照质量比3:(5~8)组成的复合引发剂。

19.通过采用上述技术方案,以低温引发剂和中高温引发剂复配后作为体系预聚合的引发剂,使得体系在整个升温过程中的聚合效果均较好,有利于提高体系的聚合效率和聚合度,从而有助于提高含有碳碳双键的溴系阻燃剂在体系中分散的均匀度,使得制得的高效阻燃聚苯乙烯树脂的阻燃效果更佳。并且在低温引发剂和中高温引发剂的质量比为3:(5~8)的情况下,体系的聚合效率和聚合度更佳,即使得制得的高效阻燃聚苯乙烯树脂的阻燃效果更佳。

20.优选的,所述低温引发剂为偶氮类引发剂,所述中高温引发剂为过氧化物类引发剂。

21.通过采用上述技术方案,由于偶氮类引发剂具有良好的低温引发效果,并且其分解后的副产物很少,因此在引发体系聚合的同时,对体系的影响较小。由于过氧化物类引发剂的引发速率较高,并且过氧化物类引发剂分解温度与苯乙烯单体较佳聚合温度相近,因此偶氮类引发剂与过氧化物类引发剂均有助于提高体系的聚合效果。

22.优选的,所述s2后聚合步骤中,将预聚体加入到反应釜中,反应釜的温度设定为150℃~220℃,搅拌预聚体继续进行共聚反应,共聚结束后将温度升至200℃~235℃并进

行抽真空,脱出未反应的苯乙烯单体和其它挥发物质,得到高效阻燃聚苯乙烯树脂。

23.通过采用上述技术方案,预聚体在温度设定为150℃~220℃的反应釜中继续进行共聚反应,同时在200℃~235℃的温度下通过抽真空分离出未反应的苯乙烯单体和其他挥发物质,使得聚苯乙烯基体更加纯净。

24.优选的,所述s2后聚合步骤中,将预聚体加入到挤出机中进行反应挤出聚合,得到高效阻燃聚苯乙烯树脂,且物料在挤出机中停留时间为30分钟~60分钟,温度设定为70℃~200℃。

25.通过采用上述技术方案,预聚体在挤出机中进一步聚合,并控制预聚体在挤出机中的停留时间为30分钟~60分钟,有助于提高苯乙烯单体转化率和高效阻燃聚苯乙烯树脂的产量。同时控制温度为70℃~200℃,有利于提高体系的共聚效果。

26.第二方面,本技术提供一种阻燃聚苯乙烯塑料,采用如下的技术方案:一种阻燃聚苯乙烯塑料,由溴系阻燃剂含量为0.1%~6%的高效阻燃聚苯乙烯树脂制备得到,或者由溴系阻燃剂含量为6%~40%的高效阻燃聚苯乙烯树脂作为母粒添加到通用级聚苯乙烯制备得到,或者由溴系阻燃剂含量为6%~40%的高效阻燃聚苯乙烯树脂作为母粒添加到耐冲击性聚苯乙烯中制备得到。

27.通过采用上述技术方案,溴系阻燃剂含量为0.1%~6%的高效阻燃聚苯乙烯树脂具有较好的阻燃效果,以其为专用料制备阻燃聚苯乙烯塑料产品的阻燃效果较好。另外,溴系阻燃剂含量为6%~40%的高效阻燃聚苯乙烯树脂作为母粒添加到通用级聚苯乙烯或者耐冲击性聚苯乙烯中制备的阻燃产品的阻燃效果也表现优异。因此可以根据高效阻燃聚苯乙烯树脂中溴系阻燃剂含量选择合适的应用途径,使得制得产品的阻燃效果表现优异。

28.综上所述,本技术具有以下有益效果:1、本技术搅拌混合苯乙烯单体和溴系阻燃剂,使得溴系阻燃剂均匀地分散在苯乙烯单体中,然后再通过引发剂引发苯乙烯单体本体聚合反应,从而制得溴系阻燃剂分散均匀度较好的预聚体,预聚体进一步共聚后即可得到阻燃效果优异的高效阻燃聚苯乙烯树脂。由于添加型溴系阻燃剂的毒性较小,其均匀分散在苯乙烯单体体系中,因此添加型溴系阻燃剂同样均匀分散在苯乙烯单体本体聚合形成的聚苯乙烯基体中,即制得的高效阻燃聚苯乙烯树脂的阻燃效果较佳;而含有碳碳双键的溴系阻燃剂的毒害性较大,但由于其在均匀分散在苯乙烯的过程中,以与苯乙烯单体共聚的方式键合到聚苯乙烯分子链上,因此含有碳碳双键的溴系阻燃剂同样较为均匀地分散在聚苯乙烯基体上,并且可以有效减少有毒含溴化合物的析出,即使得制得的高效阻燃聚苯乙烯树脂阻燃效果和安全性较好。

29.2、本技术中优选采用特定质量比的低温引发剂和中高温引发剂复配得到的引发剂引发体系的聚合反应,由于低温引发剂可以在较低温度下引发聚合反应,而中高温引发剂可以在中高温下引发聚合反应。两者按一定比例复配后,使得体系在整个升温过程中的聚合效果均较好,有利于提高体系的聚合效率和聚合度,从而有助于提高溴系阻燃剂在体系中分散的均匀度,使得制得的高效阻燃聚苯乙烯树脂的阻燃效果更佳。

30.3、本技术制得的溴系阻燃剂含量为0.1%~6%的高效阻燃聚苯乙烯树脂可以作为专用料,其制备的阻燃聚苯乙烯塑料产品的阻燃效果较好。溴系阻燃剂含量为6%~40%的高效阻燃聚苯乙烯树脂作为母粒添加到通用级聚苯乙烯或者耐冲击性聚苯乙烯中制备的阻燃产品的阻燃效果也表现优异。

具体实施方式

31.本实施方式提供一种高效阻燃聚苯乙烯树脂的制备方法,包括以下步骤:s1预聚合:搅拌混合苯乙烯单体和溴系阻燃剂,在溴系阻燃剂完全溶解后,加入引发剂并升温到100℃~170℃进行预聚,预聚结束后得到预聚体;s2后聚合:预聚体继续进行共聚,共聚后得到高效阻燃聚苯乙烯树脂;其中溴系阻燃剂包括添加型溴系阻燃剂、含有碳碳双键的溴系阻燃剂中的至少一种。

32.对于本实施方式高效阻燃聚苯乙烯树脂的制备方法中提到的添加型溴系阻燃剂包括但不限于溴化聚苯乙烯、十溴二苯醚、八溴二苯醚、五溴二苯醚、十溴二苯乙烷、1,2-双(2,4,6-三溴苯氧基)乙烷、1,2-双(五溴苯氧基)乙烷、2,4,6-三溴苯基烯丙基醚、2,4,6-三溴苯甲醚、3-溴苯甲醚、1,2-双(四溴邻苯二甲酰亚胺)乙烷、四溴双酚a双(2,3-二溴丙基)醚、甲基八溴醚、五溴甲苯、四溴苯酐、五溴联苯醚、六溴环十二烷、三(2,3-二溴丙烯)异三聚氰酸酯、1,2-双(二溴降冰片基二碳酰亚胺)乙烷、1,2-二溴-4-(1’,2

’‑

二溴乙基)环己烷中的至少一种。

33.对于本实施方式高效阻燃聚苯乙烯树脂的制备方法中提到的含有碳碳双键的溴系阻燃剂包括但不限于四溴双酚a双(烯丙基)醚、三溴苯乙烯、丙烯酸五溴苄酯、三溴苯基顺丁烯二酰亚胺、四溴双酚a(丙烯酰氧基)醚、双(2,3-二溴丙基)反丁烯二酸酯、三溴乙烯、1,2-二溴乙烯、1-溴-1-三甲基硅烷基乙烯、β-溴苯乙烯、2-溴烯丙醇、4-溴苯乙烯、2-溴苯乙烯、3-溴苯乙烯、顺-3-溴丙烯酸乙酯、2,3-二溴丙烯、3-溴-1-丙烯、2-溴-1-丙烯、(2-溴代烯丙基)三甲基硅烷、丙烯酸2,3-二溴丙酯中的一种或多种。

34.对本实施方式的高效阻燃聚苯乙烯的制备方法中提到的引发剂,优选使用过氧化物类引发剂和偶氮类引发剂组合成的复合引发剂;其中过氧化物类引发剂包括但不限于过氧化氢、过硫酸铵、过硫酸钾、过氧化苯甲酰、过氧化苯甲酰叔丁酯、过氧化甲乙酮、过氧化二异丙苯、过氧化十二酰、二叔丁基过氧化物、叔丁基过氧化氢、叔丁基过氧化苯甲酸酯、1,4-双(叔丁基过氧化异丙基)苯中的一种或多种;偶氮类引发剂包括但不限于偶氮二异丁腈、偶氮二异丁酸二甲酯、偶氮二异庚腈中的一种或多种。

35.对于本实施方式中后聚合反应,可以选择在反应釜中进行,也可以在挤出机中进行反应挤出聚合。

36.以下结合实施例对本实施方式作进一步详细说明。

37.本实施例中的原料均可通过市售获得。

38.其中通用聚苯乙烯树脂产自苏州新立成塑化有限公司,货号为gps-525n。实施例

39.实施例1一种高效阻燃聚苯乙烯树脂的制备方法,包括以下步骤:s1预聚合:在惰性气体的保护下,将9800g苯乙烯单体、150g含有碳碳双键的溴系阻燃剂和50g阻燃协效剂加入预聚合反应釜中,充分搅拌使得含有碳碳双键的溴系阻燃剂完全溶解于苯乙烯单体。再加入50g引发剂,然后边搅拌边升温至150℃,使苯乙烯单体和含有碳碳双键的溴系阻燃剂进行预聚反应,反应进行1小时后停止加热,得到预聚体。

40.s2后聚合:将顶端带有回流冷凝器的后聚合反应釜预热到170℃,再通过物料输送

泵将s1预聚合步骤中得到的预聚体送入后聚合反应釜中,在搅拌状态下继续进行聚合反应。反应8小时后升温到230℃,然后将物料输送到温度预设为230℃且压力维持在3kpa的脱挥釜中,闪蒸脱除未反应的苯乙烯单体。最后将制得的苯乙烯与含有碳碳双键的溴系阻燃剂的共聚物输送至向外旋转的异向双螺杆挤出机中,进行进一步脱挥、造粒,得到高效阻燃聚苯乙烯树脂。

41.其中含有碳碳双键的溴系阻燃剂为四溴双酚a双(烯丙基)醚;引发剂为低温引发剂和中高温引发剂按照质量比3:7组成的复合引发剂,且低温引发剂为偶氮二异丁腈,中高温引发剂为1,4-双(叔丁基过氧化异丙基)苯;阻燃协效剂为三氧化二锑。

42.实施例2本实施例与实施例1的不同之处在于,s2后聚合步骤中,将s1预聚合步骤中制得的预聚体输送至挤出机中,温度设定为160℃,预聚体在挤出机中的停留时间为40min。反应结束后通过配置在末端的真空系统脱挥,得到高效阻燃聚苯乙烯树脂。

43.实施例3本实施例与实施例1的不同之处在于,含有碳碳双键的溴系阻燃剂为双(2,3-二溴丙基)反丁烯二酸酯。

44.实施例4本实施例与实施例1的不同之处在于,含有碳碳双键的溴系阻燃剂为三溴乙烯。

45.实施例5本实施例与实施例1的不同之处在于,用等量的添加型溴系阻燃剂替换含有碳碳双键的溴系阻燃剂,且添加型溴系阻燃剂为四溴双酚a双(2,3-二溴丙基)醚。

46.实施例6本实施例与实施例1的不同之处在于,用等量的添加型溴系阻燃剂替换含有碳碳双键的溴系阻燃剂,且添加型溴系阻燃剂为2,4,6-三溴苯基烯丙基醚。

47.实施例7本实施例与实施例1的不同之处在于,用等量的添加型溴系阻燃剂替换含有碳碳双键的溴系阻燃剂,且添加型溴系阻燃剂为1,2-双(2,4,6-三溴苯氧基)乙烷。

48.实施例8本实施例与实施例1的不同之处在于,以按照质量比1:1混合添加型溴系阻燃剂和含有碳碳双键的溴系阻燃剂得到的混合物替换含有碳碳双键的溴系阻燃剂,且含有碳碳双键的溴系阻燃剂为四溴双酚a双(烯丙基)醚,添加型溴系阻燃剂为四溴双酚a双(2,3-二溴丙基)醚,该混合物的质量为150g。

49.实施例9本实施例与实施例1的不同之处在于,引发剂为单独的低温引发剂,且低温引发剂为偶氮二异丁腈。

50.实施例10本实施例与实施例1的不同之处在于,引发剂为单独的中高温引发剂,且中高温引发剂为1,4-双(叔丁基过氧化异丙基)苯。

51.实施例11

本实施例与实施例1的不同之处在于,引发剂为低温引发剂和中高温引发剂按照质量比3:5组成的复合引发剂。

52.实施例12本实施例与实施例1的不同之处在于,引发剂为低温引发剂和中高温引发剂按照质量比3:8组成的复合引发剂。

53.实施例13本实施例与实施例1的不同之处在于,引发剂为低温引发剂和中高温引发剂按照质量比3:10组成的复合引发剂。

54.实施例14本实施例与实施例1的不同之处在于,引发剂为低温引发剂和中高温引发剂按照质量比1:1组成的复合引发剂。

55.实施例15本实施例与实施例1的不同之处在于,s1预聚合步骤中,加入引发剂后边搅拌边升温至100℃。

56.实施例16本实施例与实施例1的不同之处在于,s1预聚合步骤中,加入引发剂后边搅拌边升温至170℃。

57.实施例17本实施例与实施例1的不同之处在于,不加入阻燃协效剂。

58.实施例18本实施例与实施例1的不同之处在于,制备高效聚苯乙烯树脂的各物料质量分别为苯乙烯单体6000g、含有碳碳双键的溴系阻燃剂3000g、阻燃协效剂1000g、引发剂45g;且制备高效阻燃聚苯乙烯树脂的方法和实施例1的制备方法相同。

59.实施例19本实施例与实施例18的不同之处在于,用等量的添加型溴系阻燃剂替换含有碳碳双键的溴系阻燃剂,且添加型溴系阻燃剂为四溴双酚a双(2,3-二溴丙基)醚。

60.实施例20本实施例与实施例18的不同之处在于,以按照质量比1:1混合添加型溴系阻燃剂和含有碳碳双键的溴系阻燃剂得到的混合物替换含有碳碳双键的溴系阻燃剂,且含有碳碳双键的溴系阻燃剂为四溴双酚a双(烯丙基)醚,添加型溴系阻燃剂为四溴双酚a双(2,3-二溴丙基)醚,该混合物的质量为3000g。

61.应用例1本应用例以实施例18制得的高效阻燃聚苯乙烯树脂为母粒,并将500g高效阻燃聚苯乙烯树脂母粒、9500g通用聚苯乙烯树脂和50g抗氧剂在高混机中预混。然后将预混后的物料加入到直径48mm,长径比为35的双螺杆挤出机中在180℃下进行挤出造粒,制得高效阻燃聚苯乙烯树脂;其中抗氧剂为抗氧剂1010。

62.应用例2本应用例与应用例1的不同之处在于,本应用例以实施例19制得的高效阻燃聚苯

乙烯树脂为母粒。

63.应用例3本应用例与应用例1的不同之处在于,本应用例以实施例20制得的高效阻燃聚苯乙烯树脂为母粒。

64.对比例对比例1一种阻燃聚苯乙烯树脂的制备方法,包括以下步骤:将150g含有碳碳双键的溴系阻燃剂、50g阻燃协效剂、9800g通用聚苯乙烯树脂和50g抗氧剂在高混机中预混;然后加入到一台直径48mm,长径比为35的双螺杆挤出机中,在180℃下进行挤出造粒,制得高效阻燃聚苯乙烯树脂;其中含有碳碳双键的溴系阻燃剂为四溴双酚a双(烯丙基)醚;阻燃协效剂为三氧化二锑;抗氧剂为抗氧剂1010。

65.对比例2本对比例与对比例1的不同之处在于,用等量的添加型溴系阻燃剂替代含有碳碳双键的溴系阻燃剂,且添加型溴系阻燃剂为四溴双酚a双(2,3-二溴丙基)醚。

66.对比例3本对比例与对比例1的不同之处在于,以按照质量比1:1混合添加型溴系阻燃剂和含有碳碳双键的溴系阻燃剂得到的混合物替换含有碳碳双键的溴系阻燃剂,且含有碳碳双键的溴系阻燃剂为四溴双酚a双(烯丙基)醚,添加型溴系阻燃剂为四溴双酚a双(2,3-二溴丙基)醚,该混合物的质量为150g。

67.对比例4本对比例与对比例1的不同之处在于,制备高效阻燃聚苯乙烯树脂母粒的各物料质量分别为含有碳碳双键的溴系阻燃剂3000g、阻燃协效剂1000g、通用聚苯乙烯树脂6000g、抗氧剂30g;且制备高效阻燃聚苯乙烯树脂母粒的方法和对比例1的制备方法相同;将500g本对比例制备的高效阻燃聚苯乙烯树脂母粒、9500g通用聚苯乙烯树脂和50g抗氧剂在高混机中预混,然后加入到直径48mm,长径比为35的双螺杆挤出机中在180℃下进行挤出造粒,制得高效阻燃聚苯乙烯树脂。

68.对比例5本对比例与对比例4的不同之处在于,用等量的添加型溴系阻燃剂替代含有碳碳双键的溴系阻燃剂,且添加型溴系阻燃剂为四溴双酚a双(2,3-二溴丙基)醚。

69.对比例6本对比例与对比例4的不同之处在于,以按照质量比1:1混合添加型溴系阻燃剂和含有碳碳双键的溴系阻燃剂得到的混合物替换含有碳碳双键的溴系阻燃剂,且含有碳碳双键的溴系阻燃剂为四溴双酚a双(烯丙基)醚,添加型溴系阻燃剂为四溴双酚a双(2,3-二溴丙基)醚,该混合物的质量为3000g。

70.对比例7本对比例与实施例1的不同之处在于,s1预聚合步骤中,加入引发剂后边搅拌边升温至80℃。

71.对比例8本对比例与实施例1的不同之处在于,s1预聚合步骤中,加入引发剂后边搅拌边升温至220℃。

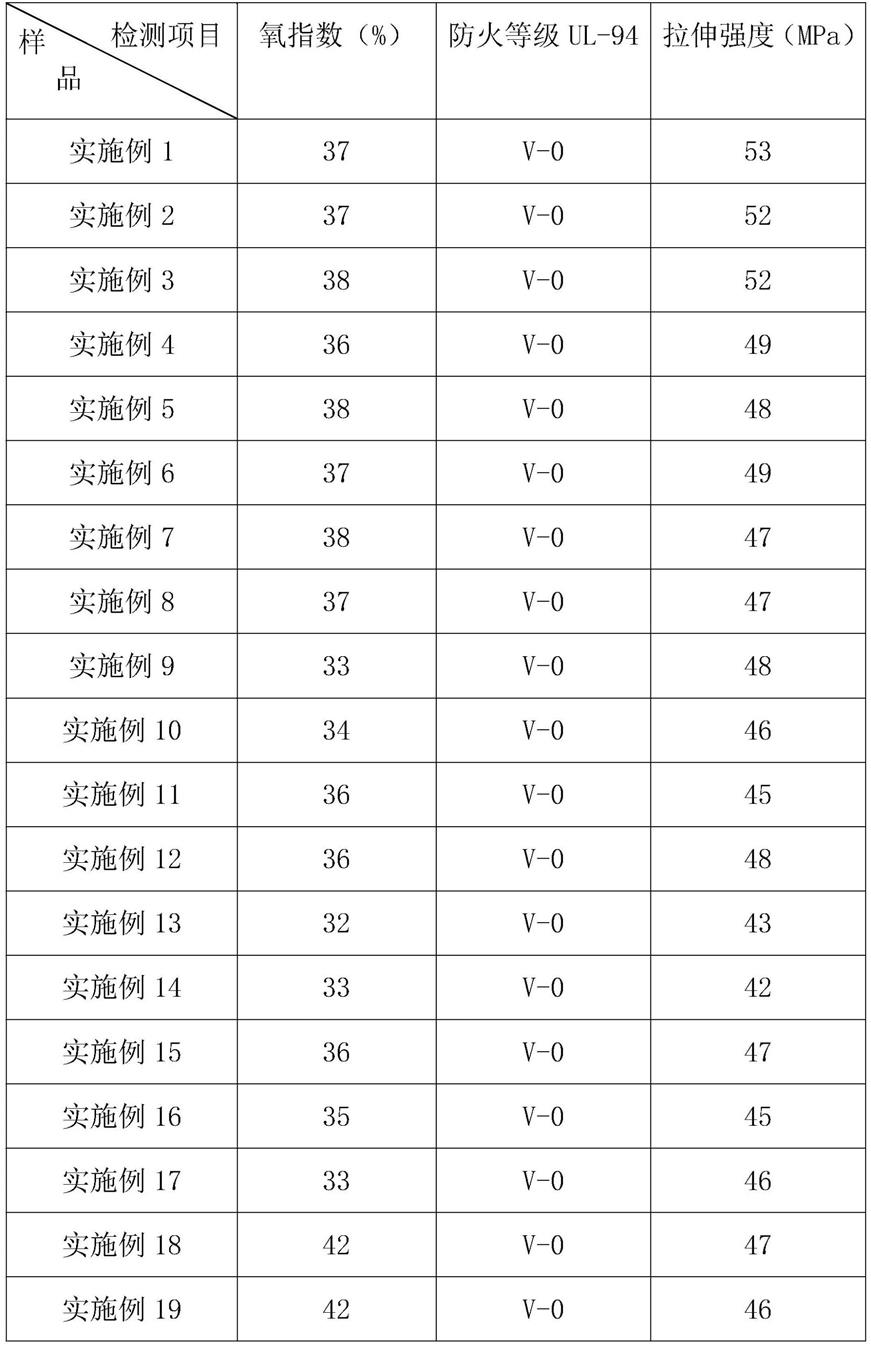

72.性能检测试验检测方法/试验方法氧指数:按照gb/t2406-1993《塑料燃烧性能测试方法》中的氧指数法测试标准对实施例1~20、应用例1~3和对比例1~8中制得的样品进行测试。

73.防火等级ul94检测:参照ul94-2009中防火等级的测试方法对实施例1~20、应用例1~3和对比例1~8中制得的样品进行测试。

74.拉伸强度检测:参照gb/t1040.2-2006《塑料拉伸性能的测定》第2部分中模塑和挤塑塑料的试验方法对实施例1~20、应用例1~3和对比例1~8中制得的样品进行检测。

75.表1样品阻燃性能检测数据表

通过表1中样品的阻燃性能检测数据可知,结合实施例1~20和应用例1~3的检测结果可知,实施例1~20和应用例1~3中样品的阻燃效果均较好,说明用本技术的制备方法无论是直接制备低含量溴系阻燃剂的聚苯乙烯树脂,还是先制备高含量溴系阻燃剂的阻燃聚苯乙烯树脂母料,然后再稀释成低含量溴系阻燃剂的阻燃聚苯乙烯树脂,得到的阻燃聚苯乙烯树脂均具有高效的阻燃效果。同时实施例1~20和应用例1~3中各样品的拉伸强度均较好,因此说明以本技术中的制备方法对制得的阻燃聚苯乙烯树脂的拉伸强度影响较小。

76.结合实施例1和实施例2的检测结果可知,在后聚合反应釜或挤出机中进行预聚体的后聚合反应,得到的高效阻燃聚苯乙烯树脂的阻燃效果均较好。

77.结合实施例1和对比例1~6的检测结果可知,溴系阻燃剂直接与通用聚苯乙烯树脂共混时,由于溴系阻燃剂较难与通用聚苯乙烯树脂熔体共混均匀,使得氧指数和uv-94结果都较差,因此阻燃性能比较差。而将溴系阻燃剂与通用聚苯乙烯树脂预先制成高含量溴系阻燃剂母料再与通用聚苯乙烯树脂共混,使得溴系阻燃剂在体系中的分散性能变好,因此氧指数得到了一定的提高,但防火等级仍然不能达到v-0级的阻燃标准。即在相同溴系阻燃剂含量的前提下,本技术制备的阻燃聚苯乙烯树脂阻燃效果更佳。

78.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1