改性次磷酸铝阻燃剂的制备方法及应用与流程

1.本发明属于改性次磷酸铝阻燃剂和聚氨酯弹性体以及它们的制备技术领域,具体涉及一种改性次磷酸铝阻燃剂的合成和由其制备的阻燃聚氨酯弹性体及它们的制备方法。

背景技术:

2.随着电动汽车的快速发展,充电桩迅速在全国各地普及。目前,充电桩护套料遵循gb/t标准,聚氨酯弹性体(tpu)因其优异的力学性能和良好的耐老化性能、耐化学腐蚀性能是电动汽车线缆料的理想基材。然而聚氨酯弹性体极易被充放电过程中的高压大电流导致的发热引燃,难以满足使用要求,因此对tpu进行阻燃改性是非常必要的。

3.次磷酸铝具有磷含量高、阻燃效率高、耐水性好等优点,在聚氨酯弹性体中有广泛得应用。专利cn105440652a、cn111961331a等均报导了次磷酸铝在tpu的应用。然而次磷酸铝单独使用效果欠佳,多需和抑烟剂、成炭剂等协同使用;同时次磷酸铝在加热过程中极易分解产生剧毒、极易燃的磷化氢,从而造成隐患。

技术实现要素:

4.本发明的目的是针对现有技术存在的问题,首先提供一种改性的次磷酸铝阻燃剂。

5.本发明的另一目的是提供一种上述阻燃剂的制备方法。

6.本发明的再一目的是提供一种上述阻燃tpu的制备方法。

7.本发明提供的一种改性次磷酸铝阻燃剂的制备方法,其特征在于该方法的工艺步骤和条件如下:

8.步骤一:将一定量的次磷酸铝加入5~10倍量乙醇与水(98:2)混合溶剂中,升温至60~70℃后滴加0.5~2%的含氨基的硅烷偶联剂,反应一段时间后抽滤,乙醇洗涤三次即可得到中间产物。

9.所述的含氨基的硅烷偶联剂是γ-氨丙基三乙基硅烷、γ-氨丙基三甲氧基硅烷、苯胺甲基三甲氧基硅烷中的一种。

10.步骤二:将步骤一得到得产物加入5~20倍的有机溶剂中,加入一定量的mdi后升温60~80℃反应2小时后加入适量的三羟甲基氧化膦反应2小时,抽滤,洗涤三次烘干,即可得到改性次磷酸铝。

11.所述的有机溶剂是丙酮、甲苯、二甲苯、氯仿、二氯甲烷中的一种,中间产物、mdi、三羟甲基氧化膦的质量比为100:5~15:1-5。三羟甲基氧化膦的量为反应完mdi所需的最低添加量。

12.本发明提供的由上述含阻燃剂制备的阻燃聚氨酯弹性体,该弹性体按质量份数计,由如下组分经熔融共混而成:

13.聚氨酯弹性体100份、改性次磷酸铝阻燃剂15~30份,抑烟剂1~3份,抗氧剂1~3份,加入到密炼机中,在转速为50~130rpm下,于160~200℃密炼5~10min即可得到阻燃聚

氨酯弹性体。该聚氨酯弹性体的极限氧指数loi为28.0~33.0%,垂直燃烧ul-94等级为v-2~v-0级。

14.所述的抑烟剂为钼氧化物、镁锌复合物、锡酸锌、硼酸锌中的一种或多种。

15.本发明具有以下有益效果:

16.1、本发明提供了改性次磷酸铝,与次磷酸铝相比、阻燃效率高、成炭性好、加工过程中磷化氢产生较少。

17.2、本发明提供的阻燃剂与基材相容性好,对基材力学性能影响较小,不存在迁移析出等情况。

18.3、本发明提供的制备方法简单,易于控制,便于推广使用。

19.4、本发明提供的阻燃剂可以直接与聚合物共混,对聚合物加工性能影响小,可直接在现有设备上生产。

附图说明

20.图1为本发明实施3所制备的改性次磷酸铝和原料次磷酸铝的扫描电镜图。

21.图2为本发明实施例3所制备的改性次磷酸铝和原料次磷酸铝的红外谱图。

22.图3为本发明实施例3所制备的改性次磷酸铝和原料次磷酸铝的热重分析。

具体实施方式

23.下面通过实施例对本发明作进一步说明。值得指出的是,给出的实施例不能理解为对本发明保护范围的限制,该领域的技术人员根据本发明的内容对本发明作出的一些非本质的改进和调整仍应属于本发明保护范围。

24.值得说明的是,1)以下实施例和对比例中添加的物料的份数均为质量份;2)以下实施例和对比例所制备的阻燃抗静电聚氨酯弹性体的垂直燃烧(ul-94)是采用czf-2型垂直燃烧仪按照gb/t2408-2008标准进行测试的,极限氧指数(loi)是采用hc-2c型极限氧指数测定仪按照gb/t 2406.1-2008和gb/t 2406.2-2009标准进行测试的。

25.实施例1

26.将50g的次磷酸铝加入含有400ml乙醇与水(98:2)混合溶剂的烧瓶中,升温至60℃后滴加1g的γ-氨丙基三乙基硅烷,反应2h后抽滤,乙醇洗涤三次即可得到中间产物。

27.将50g的中间产物加入300ml的丙酮中,加入5g的mdi后升温80℃反应2小时后加入1.87g三羟甲基氧化膦反应2小时,抽滤,洗涤三次烘干,即可得到改性次磷酸铝。

28.实施例2

29.将50g的次磷酸铝加入含有250ml乙醇与水(98:2)混合溶剂的烧瓶中,升温至70℃后滴加0.25g的苯胺甲基三甲氧基硅烷,反应2h后抽滤,乙醇洗涤三次即可得到中间产物。

30.将50g的中间产物加入1000ml的丙酮中,加入7g的mdi后升温70℃反应2小时后加入2.61g三羟甲基氧化膦反应2小时,抽滤,洗涤三次烘干,即可得到改性次磷酸铝。

31.实施例3

32.将50g的次磷酸铝加入含有500ml乙醇与水(98:2)混合溶剂的烧瓶中,升温至70℃后滴加0.8g的γ-氨丙基三甲氧基硅烷,反应2h后抽滤,乙醇洗涤三次即可得到中间产物。

33.将50g的中间产物加入800ml的丙酮中,加入3g的mdi后升温60~80℃反应2小时后

加入0.37g三羟甲基氧化膦反应2小时,抽滤,洗涤三次烘干,即可得到改性次磷酸铝。

34.图1为本发明实施3所制备的改性次磷酸铝和原料次磷酸铝的扫描电镜图。对比次磷酸铝,经改性后粒径明显增加,且表面变得更加平滑。

35.图2为本发明实施例3所制备的改性次磷酸铝和原料次磷酸铝的红外谱图。从图中可以看出,苯环c-h和三羟甲基氧化膦的ch2的峰。

36.图3为本发明实施例3所制备的改性次磷酸铝和原料次磷酸铝的热重分析。从谱图中可以看出,改性次磷酸铝的热分解温度更高,同时由于有机结构的引入,500℃的残余物更低。

37.实施例4

38.将50g的次磷酸铝加入含有300ml乙醇与水(98:2)混合溶剂的烧瓶中,升温至60℃后滴加0.4g的γ-氨丙基三乙基硅烷,反应2h后抽滤,乙醇洗涤三次即可得到中间产物。

39.将50g的中间产物加入500ml的丙酮中,加入5g的mdi后升温60℃反应2小时后加入1.87g三羟甲基氧化膦反应2小时,抽滤,洗涤三次烘干,即可得到改性次磷酸铝。

40.实施例5

41.将50g的次磷酸铝加入含有300ml乙醇与水(98:2)混合溶剂的烧瓶中,升温至60℃后滴加0.9g的γ-氨丙基三乙基硅烷,反应2h后抽滤,乙醇洗涤三次即可得到中间产物。

42.将50g的中间产物加入500ml的丙酮中,加入6g的mdi后升温74℃反应2小时后加入3.21g三羟甲基氧化膦反应2小时,抽滤,洗涤三次烘干,即可得到改性次磷酸铝。

43.实施例6

44.将50g的次磷酸铝加入含有400ml乙醇与水(98:2)混合溶剂的烧瓶中,升温至65℃后滴加1g的γ-氨丙基三乙基硅烷,反应2h后抽滤,乙醇洗涤三次即可得到中间产物。

45.将50g的中间产物加入400ml的丙酮中,加入4g的mdi后升温80℃反应2小时后加入1.49g三羟甲基氧化膦反应2小时,抽滤,洗涤三次烘干,即可得到改性次磷酸铝。

46.实施例7

47.将50g的次磷酸铝加入含有400ml乙醇与水(98:2)混合溶剂的烧瓶中,升温至60℃后滴加1g的γ-氨丙基三乙基硅烷,反应2h后抽滤,乙醇洗涤三次即可得到中间产物氨基改性次磷酸钠。

48.实施例8

49.先将聚氨酯弹性体在100℃烘干3h,然后加入到密炼机中,在转速为30rpm下,于200℃密炼5min。取出后进平板硫化机压板制样,测得的极限氧指数和垂直燃烧见表1。

50.将实施例1中所制的改性次磷酸铝和tpu在100℃烘干3h后,按表1的比例加入到密炼机中在转速为120~130rpm下,于190~200℃密炼8~10min。取出后进平板硫化机压板制样,测得的极限氧指数、ul-94等级和力学性能结果见表1。

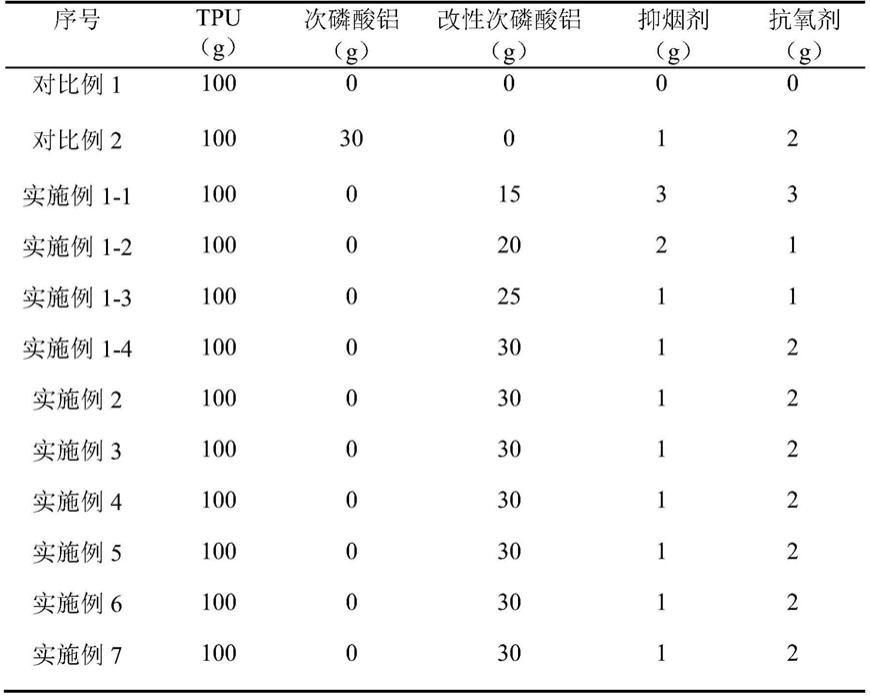

51.表1:

[0052][0053]

表1中实施例1-1、实施例1-2、实施例1

‑‑

3实施例1-4为以实施例1得到的改性次磷酸铝与tpu、抑烟剂、抗氧剂进行复配。所述的抑烟剂是指钼氧化物、镁锌复合物、锡酸锌、硼酸锌中的一种或多种,抗氧剂是指1010。

[0054]

表2

[0055]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1