一种抗压性能良好的高分子复合材料压滤板及其制备方法与流程

1.本发明涉及压滤板技术领域,具体涉及一种抗压性能良好的高分子复合材料压滤板及其制备方法。

背景技术:

2.目前使用的压滤板大多是采用铸铁、橡胶、聚乙烯、聚丙烯材料所制作成的,其抗冲击和抗压强度性能较差,未能满足现代行业生产的要求。现今亦有使用超高分子聚乙烯材料制作,其压滤板成型收缩率和抗蠕变性,耐应力开裂、高抗冲击、高抗拉伸等特性虽有了很大提高,但仍没有达到现代工业生产的理想效果。超高分子聚乙烯材料制作的压滤板成型收缩率4.13%,相对变形率还是太高,严重影响了压滤板的正常使用效果。

技术实现要素:

3.有鉴于此,本发明的目的在于提供一种抗压性能良好的高分子复合材料压滤板及其制备方法,以解决现有的压滤板抗压强度性能较差的问题。

4.为了达到上述目的,本发明提供如下技术方案:

5.一种抗压性能良好的高分子复合材料压滤板,包括以下重量份的组分:水性环氧树脂30-35份,sbs热塑性弹性体20-25份,硅烷偶联剂5-8份,纳米碳纤维14-20份和分散剂4-6份。

6.优选地,所述高分子复合材料压滤板包括以下重量份的组分:水性环氧树脂32份,sbs热塑性弹性体24份,硅烷偶联剂6份,纳米碳纤维16份和分散剂5份。

7.优选地,所述分散剂为十二烷基硫酸钠。

8.本发明还提供一种抗压性能良好的高分子复合材料压滤板的制备方法,包括以下步骤:

9.s1:采用所述重量份的纳米碳纤维和部分重量份的水性环氧树脂制备改性纳米纤维;

10.s2:将所述重量份的sbs热塑性弹性体、分散剂、硅烷偶联剂、剩余重量份的水性环氧树脂和总重量份7/8的改性纳米纤维混合均匀,高温熔融后加入剩余1/8重量份的改性纳米纤维,待改性纳米纤维熔融后混合均匀,最后将混合料压制成型,得高分子复合材料压滤板。

11.优选地,步骤s1中的改性纳米纤维的制备方法包含如下步骤:

12.s11:将所述重量份的纳米碳纤维分散于质量分数为30%的氧化石墨烯水溶液中,超声震荡4h后在60℃下真空干燥2h;

13.s12:将步骤s11所得干燥后的纳米碳纤维放入质量分数40%的fecl3溶液中,浸渍5h后取出,然后浸泡于抹吡咯溶液中,静置2h后再浸泡于水性环氧树脂溶液,静置20min后取出,并在60℃下真空干燥1h,即得所述改性纳米纤维。

14.优选地,所述吡咯溶液为质量分数为30%的吡咯无水乙醇溶液。

15.优选地,所述水性环氧树脂溶液为固含量为2%的水性环氧树脂,其中水性环氧树脂的重量份为总重量份的1/2。

16.优选地,所述氧化石墨烯水溶液中的氧化石墨烯的重量份为12-16份。

17.优选地,所述压制成型为:先升温常压加热,再恒温加压压制。

18.优选地,所述压制成型的具体方法为:先以10℃/min的升温速率加热至200℃,常压加热1-2h,然后在200℃下、加压压力为1.8-2.0千吨下加压压制成型。

19.本发明中的氧化石墨烯均匀地修饰在纳米碳纤维表面,氧化石墨烯表面含有大量的极性官能团以及氧化石墨烯本身大的比表面积,提高了其与环氧树脂以及吡咯的碳界面粘结强度,从而在纤维表面提供更多的与树脂的接触位点并且更好地发挥两者的机械啮合作用,最终使碳纤维复合材料的界面性能得到增强,大幅度地提升压滤板的刚度和强度。

20.本发明中的纳米碳纤维经过氧化石墨烯、聚吡咯和水性环氧树脂处理后,增大了与sbs热塑性弹性体、分散剂和硅烷偶联剂的接触面积,同时最后加入的剩余水性环氧树脂可以增加与最后加入的剩余的改性纳米纤维的表面活性位点,增强其与sbs热塑性弹性体熔融混合物的化学键结合,水性环氧树脂和碳纤维能够以分子级别在sbs热塑性弹性体熔融混合物表面进行铺展,形成良好的机械啮合作用,从而提高复合材料压滤板的抗压性能。

具体实施方式

22.下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。另,特别说明,本发明原料和设备均可从市售所得,不再一一列举,其中,水性环氧树脂、氧化石墨烯等原材料均可从市售获得,为本领域技术人员所熟知的。

23.实施例1:

24.一种抗压性能良好的高分子复合材料压滤板,包括以下重量份的组分:水性环氧树脂32份,sbs热塑性弹性体24份,硅烷偶联剂6份,纳米碳纤维16份和十二烷基硫酸钠5份。

25.一种抗压性能良好的高分子复合材料压滤板的制备方法,包括以下步骤:

26.s1:将上述重量份的纳米碳纤维分散于质量分数为30%的氧化石墨烯水溶液中,超声震荡4h后在60℃下真空干燥2h;其中,氧化石墨烯水溶液中的氧化石墨烯的重量份为16份;

27.s2:将步骤s1所得干燥后的纳米碳纤维放入质量分数40%的fecl3溶液中,浸渍5h后取出,然后浸泡于质量分数为30%的吡咯无水乙醇溶液中,静置2h后再浸泡于固含量为2%的水性环氧树脂溶液,静置20min后取出,并在60℃下真空干燥1h,即得改性纳米纤维;其中,水性环氧树脂溶液中的水性环氧树脂的重量份为总重量份的1/2;

28.s3:将上述重量份的sbs热塑性弹性体、十二烷基硫酸钠、硅烷偶联剂、剩余重量份的水性环氧树脂和总重量份7/8的改性纳米纤维混合均匀,高温熔融后加入剩余1/8重量份的改性纳米纤维,待改性纳米纤维熔融后混合均匀,最后将混合料先以10℃/min的升温速率加热至200℃,常压加热1-2h,然后在200℃下、加压压力为1.8-2.0千吨下加压压制成型,得高分子复合材料压滤板。

29.实施例2:

30.一种抗压性能良好的高分子复合材料压滤板,包括以下重量份的组分:水性环氧树脂30份,sbs热塑性弹性体20份,硅烷偶联剂5份,纳米碳纤维14份和十二烷基硫酸钠4份。

31.一种抗压性能良好的高分子复合材料压滤板的制备方法,包括以下步骤:

32.s1:将上述重量份的纳米碳纤维分散于质量分数为30%的氧化石墨烯水溶液中,超声震荡4h后在60℃下真空干燥2h;其中,氧化石墨烯水溶液中的氧化石墨烯的重量份为12份;

33.s2:将步骤s1所得干燥后的纳米碳纤维放入质量分数40%的fecl3溶液中,浸渍5h后取出,然后浸泡于质量分数为30%的吡咯无水乙醇溶液中,静置2h后再浸泡于固含量为2%的水性环氧树脂溶液,静置20min后取出,并在60℃下真空干燥1h,即得改性纳米纤维;其中,水性环氧树脂溶液中的水性环氧树脂的重量份为总重量份的1/2;

34.s3:将上述重量份的sbs热塑性弹性体、十二烷基硫酸钠、硅烷偶联剂、剩余重量份的水性环氧树脂和总重量份7/8的改性纳米纤维混合均匀,高温熔融后加入剩余1/8重量份的改性纳米纤维,待改性纳米纤维熔融后混合均匀,最后将混合料先以10℃/min的升温速率加热至200℃,常压加热1-2h,然后在200℃下、加压压力为1.8-2.0千吨下加压压制成型,得高分子复合材料压滤板。

35.实施例3:

36.一种抗压性能良好的高分子复合材料压滤板,包括以下重量份的组分:水性环氧树脂35份,sbs热塑性弹性体25份,硅烷偶联剂8份,纳米碳纤维20份和十二烷基硫酸钠6份。

37.一种抗压性能良好的高分子复合材料压滤板的制备方法,包括以下步骤:

38.s1:将上述重量份的纳米碳纤维分散于质量分数为30%的氧化石墨烯水溶液中,超声震荡4h后在60℃下真空干燥2h;其中,氧化石墨烯水溶液中的氧化石墨烯的重量份为14份;

39.s2:将步骤s1所得干燥后的纳米碳纤维放入质量分数40%的fecl3溶液中,浸渍5h后取出,然后浸泡于质量分数为30%的吡咯无水乙醇溶液中,静置2h后再浸泡于固含量为2%的水性环氧树脂溶液,静置20min后取出,并在60℃下真空干燥1h,即得改性纳米纤维;其中,水性环氧树脂溶液中的水性环氧树脂的重量份为总重量份的1/2。

40.s3:将上述重量份的sbs热塑性弹性体、十二烷基硫酸钠、硅烷偶联剂、剩余重量份的水性环氧树脂和总重量份7/8的改性纳米纤维混合均匀,高温熔融后加入剩余1/8重量份的改性纳米纤维,待改性纳米纤维熔融后混合均匀,最后将混合料先以10℃/min的升温速率加热至200℃,常压加热1-2h,然后在200℃下、加压压力为1.8-2.0千吨下加压压制成型,得高分子复合材料压滤板。

41.对比例1:

42.对比例1与实施例1的制备工艺基本相同,不同的是,不对纳米碳纤维进行改性,具体为:

43.一种高分子复合材料压滤板,包括以下重量份的组分:水性环氧树脂32份,sbs热塑性弹性体24份,硅烷偶联剂6份,纳米碳纤维16份和十二烷基硫酸钠5份。

44.一种高分子复合材料压滤板的制备方法,包括:

45.将上述重量份的sbs热塑性弹性体、十二烷基硫酸钠、硅烷偶联剂、水性环氧树脂

和纳米纤维混合均匀,高温熔融后混合均匀,最后将混合料先以10℃/min的升温速率加热至200℃,常压加热1-2h,然后在200℃下、加压压力为1.8-2.0千吨下加压压制成型,得高分子复合材料压滤板。

46.对比例2:

47.对比例2与实施例1的制备工艺基本相同,不同的是,不加入水性环氧树脂,具体为:

48.一种高分子复合材料压滤板,包括以下重量份的组分:sbs热塑性弹性体24份,硅烷偶联剂6份,纳米碳纤维16份和十二烷基硫酸钠5份。

49.一种高分子复合材料压滤板的制备方法,包括以下步骤:

50.s1:将上述重量份的纳米碳纤维分散于质量分数为30%的氧化石墨烯水溶液中,超声震荡4h后在60℃下真空干燥2h;其中,氧化石墨烯水溶液中的氧化石墨烯的重量份为16份;

51.s2:将步骤s1所得干燥后的纳米碳纤维放入质量分数40%的fecl3溶液中,浸渍5h后取出,先浸泡于质量分数为30%的吡咯无水乙醇溶液中,静置2h后取出,并在60℃下真空干燥1h,即得改性纳米纤维;

52.s3:将上述重量份的sbs热塑性弹性体、十二烷基硫酸钠、硅烷偶联剂和总重量份7/8的改性纳米纤维混合均匀,高温熔融后加入剩余1/8重量份的改性纳米纤维,待改性纳米纤维熔融后混合均匀,最后将混合料先以10℃/min的升温速率加热至200℃,常压加热1-2h,然后在200℃下、加压压力为1.8-2.0千吨下加压压制成型,得高分子复合材料压滤板。

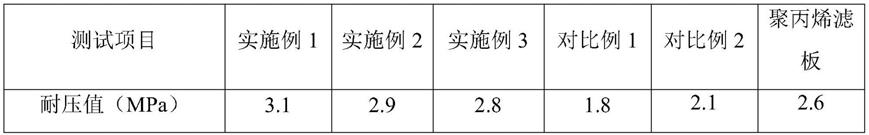

53.分别对实施例1-3、对比例1-2所得的高分子复合材料压滤板和市售景县景尚环保设备有限公司的1250压滤机聚丙烯滤板,进行抗压性能的测试。测试方法:使用气泵测试高分子复合材料压滤板的耐压值,通过压力表来读取当前压力值。测试结果,如表1所示。表1实施例1-3和对比例1-2的高分子复合材料压滤板的耐压值

54.从上表可以看出,实施例1-3的抗压强度较对比例1和2以及市售压滤板均有所提高,说明本发明的复合材料压滤板耐压好、抗冲击能力强。

55.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1