一种提高硫酸新霉素生产发酵产量的方法及发酵装置与流程

1.本发明涉及硫酸新霉素发酵技术领域,具体地指一种提高硫酸新霉素生产发酵产量的方法及发酵装置。

背景技术:

2.由弗氏链霉菌发酵产生的新霉素对大多数革兰氏阴性菌如大肠杆菌、变形杆菌、沙门氏菌和多杀性巴氏杆菌等有强大抗菌作用。其抗菌能力强、作用范围广,用量少、价格低,口服无毒副、无过敏反应,高度安全和不易产生耐药性和交叉耐药性等优点,而成为国内外常用兽药。

3.在新霉素发酵过程中很容易产生对生产菌有毒害的物质,如终产物和中间代谢产物,使生产菌的代谢受到反馈抑制,从而使发酵产量受限,成本居高不下。目前在庆大霉素、普那霉素等发酵过程中有加入树脂固液两相发酵提高效价的专利,然而其树脂是直接倒入到发酵液中,并且需要每隔一段时间投入定量的树脂,在需要对发酵液中的树脂进行分离时,还需要用筛网将发酵液中的树脂分离出来,因此整个发酵过程中,树脂的添加与分离过程复杂且费时费力,影响了整个发酵效率。

技术实现要素:

4.本发明的目的在于克服上述不足,提供一种提高硫酸新霉素生产发酵产量的方法及发酵装置,通过树脂吸附发酵液中产生的新霉素等物质,解除新霉素代谢途径中的反馈抑制以提高产量,并且能够简化树脂的添加与分离过程,提高发酵效率。

5.本发明为解决上述技术问题,所采用的技术方案是:一种提高硫酸新霉素生产发酵产量的方法,它包括如下步骤:s1、将沙土孢子接种至斜面培养基,培养后制得斜面孢子悬浮液;s2、将斜面孢子悬浮液接入到装有种子培养基的种子罐中,培养得到种子液;s3、将种子液接入到装有发酵基础培养基的发酵罐中,控制稳定发酵,然后测定还原糖和氨态氮,根据测定值补充糖料和硫酸铵溶液,准备树脂,灭菌并冷却后备用,在发酵过程中,每隔一定时间将定量的树脂作为补料替代硫酸铵溶液加入到发酵罐内;s4、发酵完成后,从发酵罐中放出发酵液,并分离出树脂;s5、测定分离出的树脂的效价饱和度和体积,测定分离出的发酵液效价和体积,树脂吸附的总效价与结束发酵时发酵液中的总效价之和为发酵产生的总效价。

6.优选地,其具体步骤如下:s1、将沙土孢子接种至斜面培养基,于28

±

1℃,4~8天培养后制得斜面孢子悬浮液;s2、将斜面孢子悬浮液接入到装有种子培养基的种子罐中,培养35~40h得到种子液;s3、将种子液接入到装有发酵基础培养基的发酵罐中,控制罐温35℃,调节风量控

制在0-40l/min、转速200-500rpm稳定发酵,14h后测定还原糖和氨态氮,根据测定值实时补充糖料和质量浓度为40%的硫酸铵溶液,控制还原糖浓度在0.5-1.5g/100ml,氨态氮浓度在1.4-25g/100ml;准备树脂,在0.11mp、121℃条件下灭菌30分钟并冷却后备用,在60-100h后每6小时,将定量的树脂作为补料替代硫酸铵溶液加入罐内,至140小时停止补充;s4、发酵周期至155小时左右时停止发酵,从发酵罐中放出发酵液并分离出树脂;s5、测定分离出的树脂的效价饱和度和体积,饱和度测定采用2.5m氨水以0.1bv/h洗脱至总体积250ml,从中取样测定生物效价;测定分离出的发酵液效价和体积,树脂吸附的总效价与结束发酵时发酵液中的总效价之和为发酵产生的总效价。

7.优选地,所述s3中,将树脂加入到发酵罐的具体步骤为:s3.1、将树脂预先放入到各个单元滤筒内,然后将多个单元滤筒组装形成树脂分隔滤筒,再将树脂分隔滤筒顶部安装至升降旋转盘底部,树脂分隔滤筒底部与旋转盖板的通孔配合;s3.2、每隔一定时间,升降旋转盘下移而带动树脂分隔滤筒下降一段距离,使得树脂分隔滤筒的相应单元滤筒浸没到发酵液内;s3.3、在发酵过程中,升降旋转盘旋转而带动树脂分隔滤筒和旋转盖板一起旋转,树脂分隔滤筒浸没到发酵液内的单元滤筒在旋转过程中,起到对发酵液进行搅拌的作用。

8.优选地,所述s3.2中,升降旋转盘每次下移而带动树脂分隔滤筒下降的距离为单元滤筒的高度。

9.优选地,所述s4中,将树脂分离的具体步骤为:s4.1、发酵完成后,升降旋转盘上移而带动树脂分隔滤筒上移,直至树脂分隔滤筒离开旋转盖板;s4.2、将树脂分隔滤筒从升降旋转盘底部拆卸下来;s4.3、将树脂分隔滤筒拆卸成多个单元滤筒,然后将各个单元滤筒内的树脂倒出即可。

10.另外,本发明还公开一种提高硫酸新霉素生产发酵产量的发酵装置,包括发酵罐,所述发酵罐顶部开放且与旋转盖板底部旋转连接,所述旋转盖板表面开设有用于穿设树脂分隔滤筒的通孔,所述树脂分隔滤筒顶部与升降旋转盘底部可拆卸地安装,所述升降旋转盘顶部中心与旋转电机底部输出轴连接,所述旋转电机顶部固定于升降板底部,所述升降板顶部与伸缩装置底部连接,所述伸缩装置顶部与固定板底部固定连接。

11.优选地,所述固定板通过导向杆与安装环固定连接,所述安装环套设固定于发酵罐表面,所述升降板与导向杆滑动配合。

12.优选地,所述发酵罐顶部与推力球轴承底部固定连接,所述推力球轴承顶部与旋转盖板底部固定连接。

13.优选地,升降旋转盘底部固定设有套筒,所述套筒与树脂分隔滤筒顶部配合,所述树脂分隔滤筒包括多个单元滤筒,每个单元滤筒底部均固定设有隔板,所述隔板为圆柱形结构,其与下方相邻单元滤筒顶部的内环配合。

14.优选地,所述发酵罐顶测设有进料管,所述发酵罐底部设有出料管,所述出料管上设有阀门。

15.本发明的有益效果:

1、本发明通过在发酵过程中加入相应树脂,可实时吸附发酵液中已产生的新霉素等物质,解除新霉素代谢途径中的反馈抑制,从而提高产量;2、在发酵过程中,本发明通过在新霉素发酵过程中分批多次添加已灭菌的空白铵型树脂进行发酵,可替代部分硫酸铵,维持氨态氮的指标在工艺控制范围内;在适当的时机放出一定体积的吸附后的树脂和发酵液后,最终发酵总效价可提高20%左右,该发明对硫酸新霉素发酵提高产量,降低成本具有重要意义;3、本发明装置涉及的树脂分隔滤筒不仅起到了树脂添加和分离的作用,而且也充当了旋转搅拌的结构,这样在发酵罐内可以减少相关搅拌机构的设置,大大精简了整个发酵装置结构;4、本发明装置将传统的树脂投放过程转换为树脂分隔滤筒的下降过程,这极大地简化了树脂添加过程,有效提高了发酵效率;而通过树脂分隔滤筒上移离开旋转盖板,则可以使得树脂与发酵液分离,大大简化了树脂的分离过程。

附图说明

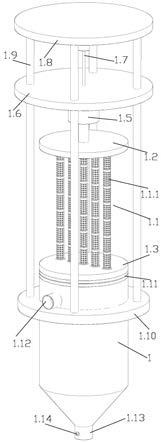

16.图1 为一种提高硫酸新霉素生产发酵产量的发酵装置的结构示意图;图2为图1中树脂分隔滤筒所在区域的放大结构示意图;图3为图2仰视视角下的立体结构示意图;图4为图1中单元滤筒的结构示意图;图5为图1去掉树脂分隔滤筒后仰视视角下的立体结构示意图;图6为图1去掉树脂分隔滤筒后发酵罐顶部、推力球轴承与旋转盖板的分解结构示意图。

具体实施方式

17.下面结合附图和具体实施例对本发明作进一步的详细描述。

18.如图1至6所示,一种提高硫酸新霉素生产发酵产量的方法,它包括如下步骤:s1、将沙土孢子接种至斜面培养基,培养后制得斜面孢子悬浮液;s2、将斜面孢子悬浮液接入到装有种子培养基的种子罐中,培养得到种子液;s3、将种子液接入到装有发酵基础培养基的发酵罐1中,控制稳定发酵,然后测定还原糖和氨态氮,根据测定值补充糖料和硫酸铵溶液,准备树脂,灭菌并冷却后备用,在发酵过程中,每隔一定时间将定量的树脂作为补料替代硫酸铵溶液加入到发酵罐1内;本实施例中,树脂可采用空白铵型732树脂,其本身含有氨态氮,可以替代硫酸铵溶液中的氨态氮,补充氮源。

19.s4、发酵完成后,从发酵罐1中放出发酵液,并分离出树脂;s5、测定分离出的树脂的效价饱和度和体积,测定分离出的发酵液效价和体积,树脂吸附的总效价与结束发酵时发酵液中的总效价之和为发酵产生的总效价。

20.其具体步骤如下:s1、将沙土孢子接种至斜面培养基,于28

±

1℃,4~8天培养后制得斜面孢子悬浮液;s2、将斜面孢子悬浮液接入到装有种子培养基的种子罐中,培养35~40h得到种子

液;s3、将种子液接入到装有发酵基础培养基的发酵罐1中,控制罐温35℃,调节风量控制在0-40l/min、转速200-500rpm稳定发酵,14h后测定还原糖和氨态氮,根据测定值实时补充糖料和质量浓度为40%的硫酸铵溶液,控制还原糖浓度在0.5-1.5g/100ml,氨态氮浓度在1.4-25g/100ml;准备树脂,在0.11mp、121℃条件下灭菌30分钟并冷却后备用,在60-100h后每6小时,将定量的树脂作为补料替代硫酸铵溶液加入罐内,至140小时停止补充;s4、发酵周期至155小时左右时停止发酵,从发酵罐中放出发酵液并分离出树脂;s5、测定分离出的树脂的效价饱和度和体积,饱和度测定采用2.5m氨水以0.1bv/h洗脱至总体积250ml,从中取样测定生物效价;测定分离出的发酵液效价和体积,树脂吸附的总效价与结束发酵时发酵液中的总效价之和为发酵产生的总效价。

21.所述s3中,将树脂加入到发酵罐1的具体步骤为:s3.1、将树脂预先放入到各个单元滤筒1.1.1内,然后将多个单元滤筒1.1.1组装形成树脂分隔滤筒1.1,再将树脂分隔滤筒1.1顶部安装至升降旋转盘1.2底部,树脂分隔滤筒1.1底部与旋转盖板1.3的通孔1.4配合;在本实施例中可以预先在每个单元滤筒1.1.1内装入等量的树脂,这样在后续的树脂分隔滤筒1.1下降过程中,只要每次下降的距离一定,那么浸没到发酵液中的树脂的量也相同,相当于每次投入的树脂量相同。

22.s3.2、每隔一定时间,升降旋转盘1.2下移而带动树脂分隔滤筒1.1下降一段距离,使得树脂分隔滤筒1.1的相应单元滤筒浸没到发酵液内;在本实施例中,将传统的树脂投放过程转换为树脂分隔滤筒1.1的下降过程,这极大地简化了树脂添加过程,有效提高了发酵效率。

23.s3.3、在发酵过程中,升降旋转盘1.2旋转而带动树脂分隔滤筒1.1和旋转盖板1.3一起旋转,树脂分隔滤筒1.1浸没到发酵液内的单元滤筒在旋转过程中,起到对发酵液进行搅拌的作用。在本实施例中,树脂分隔滤筒1.1不仅起到了树脂添加的作用,而且也充当了旋转搅拌的结构,这样在发酵罐内可以减少相关搅拌机构的设置,大大精简了整个发酵装置结构。

24.优选地,所述s3.2中,升降旋转盘1.2每次下移而带动树脂分隔滤筒1.1下降的距离为单元滤筒1.1.1的高度。这样设计后,可以使得每次浸没一个单元滤筒1.1.1到发酵液内,使得每次投入的树脂量即为每个单元滤筒1.1.1内的树脂量,便于后续计算过程。

25.优选地,所述s4中,将树脂分离的具体步骤为:s4.1、发酵完成后,升降旋转盘1.2上移而带动树脂分隔滤筒1.1上移,直至树脂分隔滤筒1.1离开旋转盖板1.3;s4.2、将树脂分隔滤筒1.1从升降旋转盘1.2底部拆卸下来;s4.3、将树脂分隔滤筒1.1拆卸成多个单元滤筒1.1.1,然后将各个单元滤筒1.1.1内的树脂倒出即可。

26.上述步骤大大简化了树脂的分离过程,只需要使得树脂分隔滤筒1.1上移离开旋转盖板1.3,即可以使得树脂与发酵液分离。

27.另外,本发明还公开一种提高硫酸新霉素生产发酵产量的发酵装置,包括发酵罐1,所述发酵罐1顶部开放且与旋转盖板1.3底部旋转连接,所述旋转盖板1.3表面开设有用于穿设树脂分隔滤筒1.1的通孔1.4,所述树脂分隔滤筒1.1顶部与升降旋转盘1.2底部可拆

卸地安装,所述升降旋转盘1.2顶部中心与旋转电机1.5底部输出轴连接,所述旋转电机1.5顶部固定于升降板1.6底部,所述升降板1.6顶部与伸缩装置1.7底部连接,所述伸缩装置1.7顶部与固定板1.8底部固定连接。本实施例中,伸缩装置1.7可以选用电动推杆,每次定量伸长固定距离,即可以使得升降板1.6、旋转电机1.5和升降旋转盘1.2每次下降的距离一定,最终使得树脂分隔滤筒1.1每次下降的距离相同,实现树脂投料功能;而旋转电机1.5工作时可以使得升降旋转盘1.2旋转,升降旋转盘1.2旋转时会带动树脂分隔滤筒1.1转动,由于发酵罐1顶部开放且与旋转盖板1.3底部旋转连接,所以树脂分隔滤筒1.1和旋转盖板1.3可以一起平稳转动,实现搅拌功能;伸缩装置1.7收缩时,可以使得升降板1.6、旋转电机1.5和升降旋转盘1.2上移,从而使得树脂分隔滤筒1.1离开旋转盖板1.3,实现树脂与发酵液的分离功能。

28.优选地,所述固定板1.8通过导向杆1.9与安装环1.10固定连接,所述安装环1.10套设固定于发酵罐1表面,所述升降板1.6与导向杆1.9滑动配合。通过升降板1.6与导向杆1.9的滑动配合,可以使得升降板1.6的下降和上移过程更为稳定。

29.优选地,所述发酵罐1顶部与推力球轴承1.11底部固定连接,所述推力球轴承1.11顶部与旋转盖板1.3底部固定连接。通过推力球轴承1.11可以实现发酵罐1顶部与旋转盖板1.3底部旋转连接。

30.优选地,升降旋转盘1.2底部固定设有套筒1.2.1,所述套筒1.2.1与树脂分隔滤筒1.1顶部配合,所述树脂分隔滤筒1.1包括多个单元滤筒1.1.1,每个单元滤筒1.1.1底部均固定设有隔板1.1.2,所述隔板1.1.2为圆柱形结构,其与下方相邻单元滤筒1.1.1顶部的内环配合。这样设计后,在多个单元滤筒1.1.1组装形成树脂分隔滤筒1.1时,只需要将位于上方的单元滤筒1.1.1底部的隔板1.1.2插入到位于下方单元滤筒1.1.1顶部的内环内,即可以完成多个单元滤筒1.1.1的组装过程,其拆卸和安装过程都极为方便。另外,也可以将隔板1.1.2外环开设外螺纹,将单元滤筒1.1.1顶部的内环开设内螺纹,这样上下两个单元滤筒1.1.1之间可以直接螺纹连接。

31.优选地,所述发酵罐1顶测设有进料管1.12,所述发酵罐1底部设有出料管1.13,所述出料管1.13上设有阀门1.14。本实施例中,从进料管1.12可以向发酵罐1内加入种子液或发酵基础培养基,而打开阀门1.14,发酵液可以从出料管1.13排出。

32.下面以相应的试验数据来具体说明本发明方法的有效性;对比批次采用如下方法:s1、将沙土孢子接种至斜面培养基,于28

±

1℃,4~8天培养后制得斜面孢子悬浮液;s2、将斜面孢子悬浮液接入到装有种子培养基的种子罐中,培养35~40h得到种子液;s3、将种子液接入到装有发酵基础培养基的发酵罐1中,控制罐温35℃,调节风量控制在0-40l/min、转速200-500rpm稳定发酵,14h后测定还原糖和氨态氮,根据测定值实时补充糖料和质量浓度为40%的硫酸铵溶液,控制还原糖浓度在0.5-1.5g/100ml,氨态氮浓度在1.4-25g/100ml;s4、按照s3所述培养条件,发酵周期至155小时左右时停止发酵,从发酵罐中放出发酵液并分离出树脂;

s5、测定分离出的树脂的效价饱和度和体积,饱和度测定采用2.5m氨水以0.1bv/h洗脱至总体积250ml,从中取样测定生物效价;测定分离出的发酵液效价和体积,树脂吸附的总效价与结束发酵时发酵液中的总效价之和为发酵产生的总效价。

33.试验批次采用如下方法:s1、将沙土孢子接种至斜面培养基,于28

±

1℃,4~8天培养后制得斜面孢子悬浮液;s2、将斜面孢子悬浮液接入到装有种子培养基的种子罐中,培养35~40h得到种子液;s3、将种子液接入到装有发酵基础培养基的发酵罐1中,控制罐温35℃,调节风量控制在0-40l/min、转速200-500rpm稳定发酵,14h后测定还原糖和氨态氮,根据测定值实时补充糖料和质量浓度为40%的硫酸铵溶液控制还原糖浓度在0.5-1.5g/100ml,氨态氮浓度在1.4-25g/100ml;准备铵型空树脂,在0.11mp、121℃条件下灭菌30分钟并冷却后备用,在60-100h后每6小时,将定量的树脂作为补料替代硫酸铵溶液加入罐内,至140小时停止补充;s4、发酵周期至155小时左右时停止发酵,从发酵罐中放出发酵液并分离出树脂;s5、测定分离出的树脂的效价饱和度和体积,饱和度测定采用2.5m氨水以0.1bv/h洗脱至总体积250ml,从中取样测定生物效价;测定分离出的发酵液效价和体积,树脂吸附的总效价与结束发酵时发酵液中的总效价之和为发酵产生的总效价。

34.所得到的试验数据表如下:对照批次1对照批次2对照批次3

试验批次1试验批次2 试验批次3

对照批次总效价平均值:0.674十亿,试验批次总效价平均值:0.861十亿。本发明的效价提高幅度21.7%。

35.上述的实施例仅为本发明的优选技术方案,而不应视为对于本发明的限制,本技术中的实施例及实施例中的特征在不冲突的情况下,可以相互任意组合。本发明的保护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1