一种改善覆铜板性能的复合微粒的制作方法

1.本发明属于复合材料领域,具体涉及一种改善覆铜板性能的复合微粒。

背景技术:

2.覆铜板是由玻纤布等作增强材料,浸以树脂,单面或双面覆以铜箔,经热压而成的一种产品。覆铜板是电子工业的基础材料,主要用于加工制造印制电路板(pcb),广泛用在电视机、收音机、电脑、计算机、移动通讯等电子产品。覆铜板中,需要加入大量的纳米氧化铝增加覆铜板的导热性及强度。但由于纳米氧化铝加入后,树脂体系粘度增大,添加量受限。纳米氧化铝与覆铜板树脂及其它有机组分如三聚氰胺甲醛树脂微球等的相容性不佳。这会对覆铜板的性能产生影响。

3.申请号为201110237277.2的中国发明专利“无机粉体塑料及制备方法”,公开了一种塑料包覆无机粉体的微胶囊,可以增加填料在聚合物中的添加量。但这种结构中的无机粉体被包覆起来,与聚合物基体不直接接触,不利于聚合物基体的导热。

4.申请号为201910753994.7的中国发明专利“一种制备ptfe改性无机粉体复合填料的方法”公开了一种ptfe粉体包覆无机粉体,该粉体由于被ptfe包覆,形成导热屏障,不利于聚合物基体的导热。

5.申请号为201580077796.3的中国发明专利“多孔聚合物里浸渍无机粉体的复合粉体、含有该复合粉体的化妆品组合物及其制备方法”公开了采用一种含有无机粉体的多孔聚合物,解决了化妆可持续性降低的问题。但这种多孔聚合物由于具有多孔结构,比表面积较大,用于树脂中会导致体系粘度变大。

技术实现要素:

6.为了解决上述问题,本发明提供一种改善覆铜板性能的复合微粒,该复合微粒在覆铜板树脂中相容性好,能够增加无机粉体在树脂中的含量,从而覆铜板的导热性及强度。

7.本发明提供了如下的技术方案:

8.一种改善覆铜板性能的复合微粒,其特征在于,由外向内依次为包覆层以及聚合物微粒,所述包覆层包含无机粉体、粘结物。

9.优选的,所述无机粉体包括氧化铝、氧化硅、氮化硅、氮化硼、氧化钛、氧化铜、碳酸钙、硫酸钡中的任意一种构成。

10.优选的,所述粘结物包括三聚氰胺-甲醛树脂、聚苯乙烯、pmma、聚苯醚、环氧树脂、聚氨酯、丙烯酸树脂、酚醛树脂中的任意一种构成。

11.优选的,所述聚合物微粒包括三聚氰胺-甲醛树脂、聚苯乙烯、pmma、聚四氟乙烯、聚苯醚中的任意一种构成。

12.优选的,所述聚合物微粒的形貌包括球形、块状、椭球型中的至少一种。

13.优选的,所述复合微粒的制备方法包括如下步骤:

14.s1、将聚合物微粒与无机粉体配置成浆料;

15.s2、向浆料中加入用于形成粘结层的预聚物,边搅拌边聚合;

16.s3、聚合结束后,分离、干燥,得到复合微粒。

17.优选的,所述聚合物微粒为三聚氰胺-甲醛树脂微球;所述无机粉体为纳米氧化铝;所述预聚物为三聚氰胺-甲醛树脂预聚体。

18.优选的,所述三聚氰胺-甲醛树脂预聚物的制备方法为:

19.将三聚氰胺和甲醛溶液溶解于水中,保持体系ph值为8~10,升高温度到60~95℃下反应0.5~3小时,反应结束后降至室温得到澄清透明的三聚氰胺-甲醛树脂预聚物。

20.优选的,所述浆料浓度为20%-30%,其中三聚氰胺-甲醛树脂微球和纳米氧化铝的质量比例为(3~1):1。

21.优选的,所述步骤s2中聚合过程如下:

22.取三聚氰胺-甲醛树脂预聚物加入到三聚氰胺-甲醛树脂微球、纳米氧化铝的混合浆料中,所述三聚氰胺-甲醛树脂预聚物和纳米氧化铝的质量比保持在1:(2~4),使用质量浓度为5%-10%的%hcl调节溶液ph,保持ph在4~5之间,80-90℃水浴3-6h后,抽滤烘干。

23.本发明的有益效果是:

24.1、将无机粉体包覆在聚合物微球表面,然后添加到环氧树脂中,能够增加无机粉体在树脂体系中的添加量,减少无机粉体对体系粘度的影响。

25.2、无机粉体通过预聚物粘结形成包覆层,由于包覆层具有无机-有机掺混结构,在树脂体系中,与单纯无机粉体相比,与树脂基体之间能够有较好的相容性。

附图说明

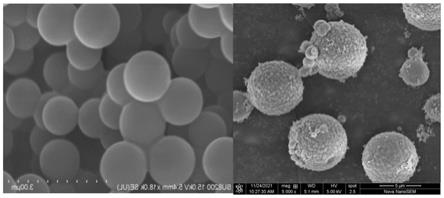

26.图1sem:mf微球的整体形貌及表面形貌;

27.图2sem:纳米氧化铝形貌;

28.图3实施例1纳米氧化铝/mf复合微球的sem图;

29.图4实施例2sem:氧化铝包覆的mf微球及表面形貌;

30.图5实施例3包覆前后的sem图;

31.图6实施例4包覆后的sem图;

32.图7实施例5包覆后的sem图;

33.图8对比例1纳米氧化铝/mf复合微球sem图;

34.图9纳米氧化铝、mf微球在环氧树脂中sem图;

35.图10纳米氧化铝/mf复合微球在环氧树脂中的sem图。

具体实施方式

36.下面结合具体实施例对本发明做具体说明。

37.三聚氰胺-甲醛树脂预聚体(mf预聚体)

38.纳米氧化铝:d50:200-300nm

39.三聚氰胺-甲醛树脂微球(mf微球):d50:20um左右

40.纳米碳酸钙:20-60nm

41.聚苯乙烯(ps)树脂微球:5um左右

42.实施例1

43.将8.56g的三聚氰胺和20ml37%甲醛溶液溶解于50ml水中,升高温度到95℃下反应1.5小时,期间用5%的盐酸和氢氧化钠的溶液保持体系ph值为9~10。反应结束后降至室温得到澄清透明的三聚氰胺-甲醛树脂的预聚体溶液。取mf微球10g,纳米氧化铝4g,去离子水86g,放入三口烧瓶中,机械搅拌30min,加入2g三聚氰胺-甲醛树脂的预聚体溶液,使用5%hcl调节溶液ph,保持ph在4~5之间,85℃水浴5h后,抽滤烘干,得到粉末状产物。

44.实施例2

45.将8.56g的三聚氰胺和20ml37%甲醛溶液溶解于50ml水中,升高温度到60℃下反应2.5小时,期间用5%的盐酸和氢氧化钠的溶液保持体系ph值为8~9。反应结束后降至室温得到澄清透明的三聚氰胺-甲醛树脂的预聚体溶液。取mf微球10g,纳米氧化铝6g,去离子水86g,放入三口烧瓶中,机械搅拌30min,加入1.5g三聚氰胺-甲醛树脂的预聚体溶液使用5%hcl调节溶液ph,保持ph在4~5之间,85℃水浴5h后,抽滤烘干,得到粉末状产物。

46.实施例3

47.将8.56g的三聚氰胺和20ml37%甲醛溶液溶解于50ml水中,升高温度到90℃下反应1.5小时,期间用5%的盐酸和氢氧化钠的溶液保持体系ph值为8~9。反应结束后降至室温得到澄清透明的三聚氰胺-甲醛树脂的预聚体溶液。取ps微球10g,纳米氧化铝4g,去离子水86g,放入三口烧瓶中,机械搅拌30min,加入2g三聚氰胺-甲醛树脂的预聚体溶液使用5%hcl调节溶液ph,保持ph在4~5之间,85℃水浴5h后,抽滤烘干,得到粉末状产物。

48.实施例4

49.将8.56g的三聚氰胺和20ml37%甲醛溶液溶解于50ml水中,升高温度到90℃下反应1.5小时,期间用5%的盐酸和氢氧化钠的溶液保持体系ph值为8~9。反应结束后降至室温得到澄清透明的三聚氰胺-甲醛树脂的预聚体溶液。取mf微球10g,纳米碳酸钙4g,去离子水86g,放入三口烧瓶中,机械搅拌30min,加入2g三聚氰胺-甲醛树脂的预聚体溶液使用5%hcl调节溶液ph,保持ph在4~5之间,85℃水浴5h后,抽滤烘干,得到粉末状产物。

50.实施例5

51.将8.0g的苯酚和30ml的浓氨水搅拌30min,加热到45℃,再加入20ml37%甲醛溶液溶,保持45℃下反应2.0小时,反应结束后降至室温得到澄清透明的酚醛树脂的预聚体溶液。取ps树脂微球10g,纳米氧化铝4g,去离子水86g,放入三口烧瓶中,机械搅拌30min,加入3.5g酚醛树脂的预聚体溶液使用5%hcl调节溶液ph,保持ph在4~5之间,85℃水浴5h后,抽滤烘干,得到粉末状产物。

52.对比例1

53.将8.56g的三聚氰胺和20ml37%甲醛溶液溶解于50ml水中,升高温度到90℃下反应1.5小时,期间用5%的盐酸和氢氧化钠的溶液保持体系ph值为8~9。反应结束后降至室温得到澄清透明的三聚氰胺-甲醛树脂的预聚体溶液。取mf微球10g,纳米氧化铝4g,去离子水86g,放入三口烧瓶中,机械搅拌30min,加入0.5g三聚氰胺-甲醛树脂的预聚体溶液使用5%hcl调节溶液ph,保持ph在4-5之间,85℃水浴5h后,抽滤烘干,得到粉末状产物。

54.从图8中我们可以看出,纳米氧化铝没有在mf微球表面形成有效的包覆,这是由于作为粘结剂的三聚氰胺-甲醛树脂的预聚体用量太少的原因。

55.将各实施例复合微球,加入环氧树脂中测试粘度和流动直径。按照各实施例中无机粉体、聚合物颗粒的比例,对应加入未形成包覆结构的无机粉体、聚合物颗粒,测试粘度

和流动直径。

56.表1实施例性能

[0057][0058][0059]

数据分析:

[0060]

可见复合微球的添加量明显高于未包覆的分散结构。取5ml滴到流平性测试装置上,24h后,测浆料直径,可见,复合微球比未包覆直接加入的流平性好。

[0061]

图分析:

[0062]

由图1-8可以看出,无机粉体可以包覆在聚合物颗粒表面。但当无机粉体在包覆层比例增大时,会出现包覆不完全或包覆层破损。

[0063]

由图9,可见,如果不进行包覆,纳米氧化铝在体系中产生大量团聚;从图10中可见本发明包覆的球在树脂体系中分散均匀,未见小颗粒团聚体。

[0064]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1