一种核桃酱制备一体化装置

1.本实用新型涉及传统发酵制品工业化的装置,属于农产品发酵制品的装备,更具体的说是涉及一种核桃酱制备一体化装置。

背景技术:

2.酱是中国典型的传统调味品之一,酱出现在新石器时代后期。我们的祖先通过观察和实践,顺从大自然规律,在保存食物时,加入大量的盐,经过无意识地腌制发酵,食物成为酱类食品。东汉学者郑玄给《周礼》中的肉酱写注:先将净肉晾干,然后剁碎,与米饭、曲和盐混合,再加上酒,放入瓶中密封,一百天就成熟了。随着中西方文化交流的发展,无意识的发酵将被工业化的明确发酵所代替,而进行工业化发酵不仅是菌株和工业的确定,更需要合适特定产品发酵的工业化装备的开发和研制。

3.传统发酵食品制造和贮存过程工艺复杂,生产周期长,影响因素多。针对酱制品固体发酵工艺存在三方面问题:

4.1)由于固体发酵,需要进行不同阶段的装备,使得固体发酵设备投入很大,占用厂房的面积也很大。

5.2)工人劳动强度大:由于工序操作的物料是潮湿固体,在生产装置未实现工艺自动化程度低,流水作业就不方便,它不能像液体那样,很方便地用管道长距离输送,且便于自动控制。需要大量的劳动力去搬运。

6.3)即使自动化,过多的发酵池或罐运来运去,对操作安全都十分不利。潮湿固体在车间堆得越多,火灾危险性就越大,对防火等安全的软硬件管理要求就高。

7.因此,如何提供一种可以实现从投料、蒸制、制曲和发酵整个工艺流程的装备,从而减少了传统发酵过程中搬用和贮料过程中的占地面积大,耗用劳动力多的问题,是本领域技术人员亟需解决的问题。

技术实现要素:

8.有鉴于此,本实用新型提供了一种核桃酱制备一体化装置,旨在解决上述技术问题。

9.为了实现上述目的,本实用新型采用如下技术方案:

10.一种核桃酱制备一体化装置,包括:

11.发酵罐;所述发酵罐的内腔下方水平固定有隔板,所述隔板上均匀开设有多个第一气体交换孔;所述隔板与所述发酵罐的内底壁和内侧壁形成安装腔,所述安装腔内安装有蒸汽发生系统;所述发酵罐内腔的竖向中心线上固定有气体交换筒,所述气体交换筒顶端与所述发酵罐的内顶壁固定,底端与所述隔板固定,并与所述安装腔连通,所述气体交换筒上均匀开设有多个第二气体交换孔;所述发酵罐的上部侧壁开设有进料口,下部侧壁开设有出料口;

12.活动屉组件;所述活动屉组件位于所述发酵罐中部,并通过屉板将所述发酵罐内

腔分为上层的制备腔和下层的发酵腔;所述屉板上均匀开设有窜气孔;所述屉板能够自动实现对所述制备腔和所述发酵腔的隔离和连通;

13.搅拌系统;所述搅拌系统位于所述制备腔和所述发酵腔内部,且能够分别实现对所述制备腔和所述发酵腔内部物料的搅拌;

14.物料供给系统;所述物料供给系统用于通过所述进料口向所述发酵罐内部输入发酵原料、无菌冰水、发酵剂、盐/糖水和水;

15.监测系统;所述监测系统用于对所述发酵罐内部的温度和气体含量进行监测,以及对所述发酵原料的重量进行监测;

16.数据处理系统;所述数据处理系统与所述监测系统电性连接;

17.中央控制系统;所述中央控制系统分别与所述数据处理系统、所述物料供给系统的控制端、所述搅拌系统的控制端以及所述活动屉组件的控制端电性连接。

18.通过上述技术方案,本实用新型通过活动屉组件完成了固体发酵的蒸料、制曲与发酵的一体化,由中央控制系统通过对发酵参数的采集,解决了传统酱制品发酵过程中繁琐的倒罐劳动耗费和占地面积大的问题。

19.优选的,在上述一种核桃酱制备一体化装置中,所述屉板的数量为两块,且分别对称铰接在所述发酵罐相对的两个内侧壁上;所述屉板包括两块叠合并滑动连接的单元板,两块所述单元板通过气缸控制伸缩;一块所述单元板的铰接端通过电机配合齿轮进行转动驱动,另一块所述单元板远离所述铰接端的边沿开设有避让所述气体交换筒的槽口;所述槽口的内沿铰接有l型板;所述l型板的一个板面与所述气体交换筒外侧壁水平凸出的支撑板抵接;限位筒套设在所述气体交换筒的外侧,并夹紧所述l型板的另一个板面;所述限位筒顶端连接有自动升降机构。屉板的铰接结构可以通过电机直接驱动转动,屉板升起后,再进行延伸,然后使l型板搭接在支撑板上,通过限位筒进行限位固定,当需要放下时,拔起限位筒即可在重力的作用下脱落,整体结构简单,易于操作。

20.优选的,在上述一种核桃酱制备一体化装置中,所述搅拌系统包括竖向布置的转动轴;所述转动轴包括同轴套设且能够相对转动的内管和外管;所述内管位于所述制备腔和所述发酵腔内部,所述外管位于所述制备腔内部;所述内管底端安装有第一搅拌叶片,所述外管底端安装有第二搅拌叶片;所述内管和所述外管通过不同的电机进行单独驱动。能够节省空间,有效实现对不同腔体的搅拌。

21.优选的,在上述一种核桃酱制备一体化装置中,所述转动轴的数量为两个,且分别对称位于所述气体交换筒两侧,并位于两个所述屉板的对接线上;所述单元板上开设有用于避让所述转动轴的避让槽。结构安装合理,节省空间,搅拌效果好。

22.优选的,在上述一种核桃酱制备一体化装置中,所述监测系统包括温度传感器和气体传感器,还包括安装在所述屉板上的重力传感器。能够对需要的参数进行监测。

23.优选的,在上述一种核桃酱制备一体化装置中,还包括热量交换系统;所述热量交换系统包裹在所述发酵罐的外侧壁,且与所述蒸汽发生系统的热量供应端连接。节省能源,实现能源的再利用。

24.优选的,在上述一种核桃酱制备一体化装置中,所述安装腔内还安装有鼓风机。能够满足加工工艺的需求。

25.本实用新型提供的核桃酱制备一体化装置的制备方法包括以下步骤:

26.s1、所述屉板将所述发酵罐分割为所述制备腔和所述发酵腔;启动位于所述制备腔内的所述搅拌系统;采用所述物料供给系统通过进料口向所述屉板上进料;当重力监测到达设定标准后停止进料;

27.s2、停止位于所述制备腔内的所述搅拌系统,启动蒸汽发生系统,进行蒸料;

28.s3、蒸料结束后,通过无菌冰水淋料降温至35

‑

40℃;

29.s4、投入发酵剂发酵,延时5分钟后启动位于所述制备腔内的所述搅拌系统进行搅拌;将菌种与物料混匀后,停止搅拌,缓慢进气进行制曲36

‑

52小时;

30.s5、制曲结束后。打开所述屉板,物料进入发酵腔;加盐水或糖水后,加水发酵,位于所述发酵腔内的所述搅拌系统启动,进行发酵25

‑

30天,发酵成酱由所述出料口排出。

31.所述蒸汽发生系统的供给温度和供给量由所述监测系统检测的数据发送至所述中央控制系统进行控制。

32.所述安装腔内还安装有鼓风机,投入发酵剂后,所述鼓风机启动,将所述发酵剂吹起,将发酵剂分散于物料表面。

33.经由上述的技术方案可知,与现有技术相比,本实用新型公开提供了一种核桃酱制备一体化装置,具有以下有益效果:

34.1、本实用新型提供的装置通过活动屉组件完成了固体发酵的蒸料、制曲与发酵的一体化,由中央控制系统通过对发酵参数的采集,解决了传统酱制品发酵过程中繁琐的倒罐劳动耗费和占地面积大的问题。

35.2、本实用新型提供的屉板的铰接结构可以通过电机直接驱动转动,屉板升起后,再进行延伸,然后使l型板搭接在支撑板上,通过限位筒进行限位固定,当需要放下时,拔起限位筒即可在重力的作用下脱落,整体结构简单,易于操作。

附图说明

36.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

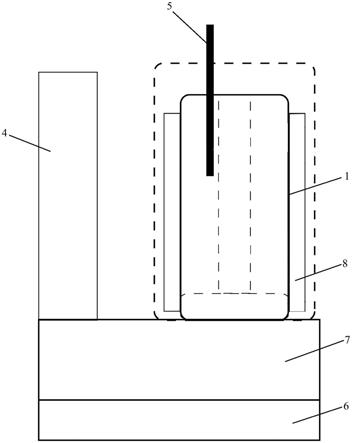

37.图1附图为本实用新型提供的结构示意图;

38.图2附图为本实用新型提供的发酵罐的结构示意图;

39.图3附图为本实用新型提供的发酵罐的俯视图;

40.图4附图为本实用新型提供的屉板和气体交换筒配合的示意图;

41.图5附图为本实用新型提供的搅拌系统的结构示意图。

42.其中:

[0043]1‑

发酵罐;

[0044]

11

‑

隔板;12

‑

气体交换筒;121

‑

支撑板;13

‑

进料口;14

‑

出料口;15

‑

安装箍;

[0045]2‑

活动屉组件;

[0046]

21

‑

屉板;211

‑

单元板;2111

‑

槽口;2112

‑

避让槽;212

‑

l型板;22

‑

气缸;

[0047]

23

‑

限位筒;

[0048]3‑

搅拌系统;

[0049]

31

‑

转动轴;311

‑

内管;312

‑

外管;313

‑

第一搅拌叶片;314

‑

第二搅拌叶片;

[0050]4‑

物料供给系统;

[0051]5‑

监测系统;

[0052]

51

‑

温度传感器;52

‑

气体传感器;

[0053]6‑

数据处理系统;

[0054]7‑

中央控制系统;

[0055]8‑

热量交换系统。

具体实施方式

[0056]

下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0057]

参见附图1至附图5,本实用新型实施例公开了一种核桃酱制备一体化装置,包括:

[0058]

发酵罐1;发酵罐1的内腔下方水平固定有隔板11,隔板11上均匀开设有多个第一气体交换孔;隔板11与发酵罐1的内底壁和内侧壁形成安装腔,安装腔内安装有蒸汽发生系统;发酵罐1内腔的竖向中心线上固定有气体交换筒12,气体交换筒12顶端与发酵罐1的内顶壁固定,底端与隔板11固定,并与安装腔连通,气体交换筒12上均匀开设有多个第二气体交换孔;发酵罐1的上部侧壁开设有进料口13,下部侧壁开设有出料口14;

[0059]

活动屉组件2;活动屉组件2位于发酵罐1中部,并通过屉板21将发酵罐1内腔分为上层的制备腔和下层的发酵腔;屉板21上均匀开设有窜气孔;屉板21能够自动实现对制备腔和发酵腔的隔离和连通;

[0060]

搅拌系统3;搅拌系统3位于制备腔和发酵腔内部,且能够分别实现对制备腔和发酵腔内部物料的搅拌;

[0061]

物料供给系统4;物料供给系统4用于通过进料口13向发酵罐1内部输入发酵原料、无菌冰水、发酵剂、盐/糖水和水;

[0062]

监测系统5;监测系统5用于对发酵罐1内部的温度和气体含量进行监测,以及对发酵原料的重量进行监测;

[0063]

数据处理系统6;数据处理系统6与监测系统5电性连接;

[0064]

中央控制系统7;中央控制系统7分别与数据处理系统6、物料供给系统4的控制端、搅拌系统3的控制端以及活动屉组件2的控制端电性连接。

[0065]

为了进一步优化上述技术方案,屉板21的数量为两块,且分别对称铰接在发酵罐1相对的两个内侧壁上;屉板21包括两块叠合并滑动连接的单元板211,两块单元板211通过气缸22控制伸缩;一块单元板211的铰接端通过电机配合齿轮进行转动驱动,另一块单元板211远离铰接端的边沿开设有避让气体交换筒12的槽口2111;槽口2111的内沿铰接有l型板212;l型板212的一个板面与气体交换筒12外侧壁水平凸出的支撑板121抵接;限位筒23套设在气体交换筒12的外侧,并夹紧l型板212的另一个板面;限位筒23顶端连接有自动升降机构。

[0066]

为了进一步优化上述技术方案,搅拌系统3包括竖向布置的转动轴31;转动轴包31

括同轴套设且能够相对转动的内管311和外管312;内管311位于制备腔和发酵腔内部,外管312位于制备腔内部;内管311底端安装有第一搅拌叶片313,外管312底端安装有第二搅拌叶片314;内管311和外管312通过不同的电机进行单独驱动。

[0067]

为了进一步优化上述技术方案,转动轴31的数量为两个,且分别对称位于气体交换筒12两侧,并位于两个屉板21的对接线上;单元板211上开设有用于避让转动轴31的避让槽2112。

[0068]

为了进一步优化上述技术方案,监测系统5包括温度传感器51和气体传感器52,还包括安装在屉板21上的重力传感器。

[0069]

为了进一步优化上述技术方案,还包括热量交换系统8;热量交换系统8包裹在发酵罐1的外侧壁,且与蒸汽发生系统的热量供应端连接。

[0070]

为了进一步优化上述技术方案,安装腔内还安装有鼓风机。

[0071]

为了进一步优化上述技术方案,发酵罐1分为上下两部分,通过安装箍15紧固连接,便于拆卸清理。

[0072]

本实用新型提供的核桃酱制备一体化装置的制备方法包括以下步骤:

[0073]

s1、屉板21将发酵罐1分割为制备腔和发酵腔;启动位于制备腔内的搅拌系统3;采用物料供给系统4通过进料口13向屉板21上进料;当重力监测到达设定标准后停止进料;

[0074]

s2、停止位于制备腔内的搅拌系统3,启动蒸汽发生系统,进行蒸料;

[0075]

s3、蒸料结束后,通过无菌冰水淋料降温至35

‑

40℃;

[0076]

s4、投入发酵剂发酵,延时5分钟后启动位于制备腔内的搅拌系统3进行搅拌;将菌种与物料混匀后,停止搅拌,缓慢进气进行制曲36

‑

52小时;

[0077]

s5、制曲结束后。打开屉板21,物料进入发酵腔;加盐水或糖水后,加水发酵,位于发酵腔内的搅拌系统3启动,进行发酵25

‑

30天,发酵成酱由出料口14排出。

[0078]

蒸汽发生系统的供给温度和供给量由监测系统5检测的数据发送至中央控制系统7进行控制。

[0079]

安装腔内还安装有鼓风机,投入发酵剂后,鼓风机启动,将发酵剂吹起,将发酵剂分散于物料表面。

[0080]

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

[0081]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1