一种用于重质碳酸钙粉体改性的均匀加热系统的制作方法

1.本实用新型涉及碳酸钙粉体活化改性技术领域,具体涉及一种用于重质碳酸钙粉体改性的均匀加热系统。

背景技术:

2.重质碳酸钙活化改性的目标是通过物理机械依靠分散力将每一颗碳酸钙颗粒表面包裹一层改性剂,进而改变碳酸钙颗粒的表面特性,从而实现与高分子有机聚合物的良好结合效果。一般使用的表面改性剂包括硬脂酸(盐),钛酸酯偶联剂,铝酸酯偶联剂、锆铝酸盐偶联剂以及无规聚丙烯,聚乙烯蜡等。粉体的改性活化过程一般是对粉体传送到混合腔内使用改性剂对流体进行喷淋包膜改性,而影响改性效果的的因素除了改性剂包裹阶段,还有就是改性前所需要的粉体加热控制技术,改性前对粉体的加热控制之所以对粉体改性效果产生关键影响主要是基于传统加热装置无法有效对粉体实现均匀加热以及加热效果波动大,比如部分粉体加热过度,不仅影响改性成品的白度更重要是还会影响粉体的包膜效果,而整个粉体流体受热不均(部分粉体过热部分温度不足),会直接影响到整个改性过程/体系的不稳定,导致包裹效果不可控,出现时而改性产品达标时而不达标的不稳定式生产工艺体系,最终直接影响整个产品的质量。同时,采用传统加热技术,除了加热体系不稳定导致粉体流体温度不均匀有时还会因为加热装置问题,容易出现加热后的粉体局部团聚、结块等严重问题,严重影响后续改性效果。因此,当前如何实现对粉体的均匀加热,以趋获得每粒粉体颗粒受热均匀且运行稳定、加热后分散度好不集聚、不结块、白度不降低是本行业的一大技术难题。

技术实现要素:

3.本实用新型针对上述技术问题提供一种实现加热均匀且效果稳定的用于重质碳酸钙粉体改性的均匀加热系统。

4.为实现上述目的,本实用新型采用如下技术方案:

5.一种用于重质碳酸钙粉体改性的均匀加热系统,包括螺旋加热器和旋转分散加热器;所述螺旋加热器通过设有的螺旋加热器支撑架而固定;所述螺旋加热器包括加热器本体,所述加热器本体的内腔呈漏斗状结构,其上端为进料口,下端为出料口,该内腔内还分布有螺旋加热辊;所述螺旋加热辊呈上宽下窄结构,其辊体的体面上设有一条呈螺旋向下的输料加热槽;其辊体的内部对应开设有螺旋向上的热油循环道;所述加热器本体的外部还套设有热油加热罩,所述热油加热罩与所述加热器本体之间构成热油加热腔;所述旋转分散加热器分布在所述螺旋加热器的下方,且连接所述螺旋加热器的出料口。

6.进一步的,所述旋转分散加热器包括旋转盘,所述旋转盘的中部对应分布在所述螺旋加热器的出料口的正下方,所述旋转盘的底部还结合有转轴;所述转轴通过滚动轴承与旋转盘支撑架连接;所述转轴上还设有驱动齿轮;所述驱动齿轮由驱动电机传动。

7.进一步的,所述旋转盘剖切面呈“倒w”形。

8.进一步的,对应所述旋转盘还设有导流罩,所述导流罩分布在所述旋转盘的上方;其剖面对应所述旋转盘呈“倒w”形,则所述旋转盘和所述导流罩之间构成旋转出料口。

9.进一步的,所述螺旋加热辊的热油循环道自下端进油,上端出油;所述热油加热腔自下端设有一根进油大管,上端设有若干出油小管,所述出油小管沿所述热油加热腔的顶部匀布一圈。

10.进一步的,所述旋转盘还设有第一电热油内腔,所述第一电热油内腔内分布有电热加热杆、温度传感器、导热油,所述转轴的下端分布有恒温控制电路,所述电热加热杆、温度传感器与所述恒温控制电路连接;所述转轴上还设有电刷供电组件,所述电刷供电组件的电源引线与所述恒温控制电路连接。

11.进一步的,所述导流罩还设有第二电热油内腔,所述第二电热油内腔内分布有电热加热杆、温度传感器、导热油,其外部设有恒温控制电路。

12.进一步的,还包括出料输送管,所述出料输送管的上端对应分布在所述旋转出料口处,并与所述导流罩连接,并对其支撑;所述出料输送管的中上部还设有内管,所述旋转盘支撑架以及所述驱动电机连接固定在所述内管的内腔中;所述内管通过支架杆连接在所述出料输送管上;所述内管的外壁以及所述出料输送管的内壁都各结合有保温层。

13.进一步的,所述内管和所述出料输送管之间还开设有维修入口。

14.进一步的,所述螺旋加热辊的热油循环道以及所述热油加热腔的循环热油通过燃气热油加热炉加热,通过热油泵提供动力循环,通过调节燃气火焰强度调节温度。

15.本实用新型与现有技术相比的有益效果:

16.(1)本实用新型通过设有螺旋加热器,采用设有螺旋向上热油循环道的螺旋加热辊,结合设有热油加热罩,作为待加热粉体的第一/主要获得热源的加热部件,通过采用燃气热油加热炉加热,能够显著提升对高速粉体的加热效果及保持热源稳定性;螺旋加热辊呈上宽下窄结构实现对刚传送过来的待加热高速粉体进行收缩聚合式加热,即防止出现传统采用固定管径的管腔加热时,粉体流体的中心无法实现有效加热的弊端,而导致整个加热的流体温度不均匀,而采用本构造是对高速下流的粉体实现其截面的逐渐收缩变化(即下流过程实现自然径向搅动),进而实现通过螺旋加热辊后的高速粉体的均衡加热。

17.(2)经过上述螺旋加热器的收缩聚合式均衡加热,然后再通过旋转分散加热器对粉体进行离心分散,将所述旋转盘以及导流罩设成剖切面呈“倒w”形,除了对离心粉体的运动方向进行改向,提高对粉体流体的搅动,并进一步提高流体中粉体温度的均匀性。

18.(3)通过上述构造将高速流动的粉体先进行收缩聚合式加热然后进行转盘式离心分散加热,收缩发散结合,从流体的横截面看,实现对粉体流体截面层的径向搅动,有效提高分散度以及整体加热均匀性,显著提升改性前粉体温度的均衡性,为提高和保证改性效果及稳定性打下基础。

19.(4)本实用新型创先采用燃气加热及电热加热双结合模式,通过一级加热和优化加热组合方式,一级加热重点在于对粉体的整体均衡提温,而优化加热重在分散式优化恒温,采用该技术方案能够显著提高整体粉体的温度稳定性和均衡性。

附图说明

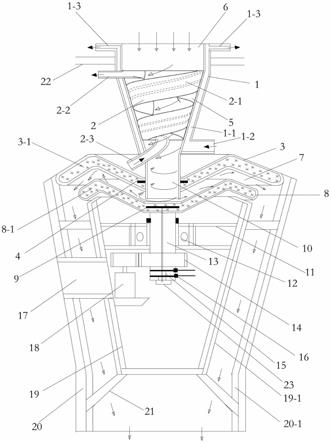

20.图1是本实用新型的结构示意图。

具体实施方式

21.如图1所示,一种用于重质碳酸钙粉体改性的均匀加热系统,包括螺旋加热器和旋转分散加热器;所述螺旋加热器通过设有的螺旋加热器支撑架22而固定;所述螺旋加热器包括加热器本体6,所述加热器本体6的内腔呈漏斗状结构,其上端为进料口,下端为出料口,该内腔内还分布有螺旋加热辊2;所述螺旋加热辊2呈上宽下窄结构,其辊体的体面上设有一条呈螺旋向下的输料加热槽5;其辊体的内部对应开设有螺旋向上的热油循环道2-1;所述加热器本体的外部还套设有热油加热罩1,所述热油加热罩1与所述加热器本体之间构成热油加热腔1-1;所述螺旋加热辊的热油循环道设有进油管2-3,自下端进油,上端设有出油口2-2,通过上端出油;所述热油加热腔1-1自下端设有一根进油大管1-2,上端设有若干出油小管1-3,所述出油小管1-3沿所述热油加热腔1-1的顶部匀布一圈,如此能够提高整个热油加热腔1-1内各区域热油的温度稳定性。本实施例的所述螺旋加热辊的热油循环道2-1以及所述热油加热腔1-1的循环热油通过燃气热油加热炉加热,通过热油泵提供动力循环,通过调节燃气火焰强度调节温度,采用燃气加热功率大,防止出现传统电热加热出现功率不足易受季节气温、电压变动的影响,显著提高热源稳定性。所述旋转分散加热器分布在所述螺旋加热器的下方,且连接所述螺旋加热器的出料口10。所述旋转分散加热器包括旋转盘8,所述旋转盘8的中部对应分布在所述螺旋加热器的出料口10的正下方,即通过向所述旋转盘8的中部加料然后依靠所述旋转盘8的离心转动甩散粉体,当然,所述旋转盘8的转动方向最好与所述螺旋加热器的粉体螺旋运动方向相同,当然也可以选择相反以提高搅动程度,这都属于本实用新型的保护范围。当然所述旋转盘8的底部还结合有转轴13;所述转轴13通过滚动轴承12与旋转盘支撑架11连接;所述转轴13上还设有驱动齿轮14;所述驱动齿轮14由驱动电机18通过电机齿轮驱动。为提高粉体分散性以及加热均衡性,本实施例的所述旋转盘8剖切面呈“倒w”形。对应所述旋转盘8还设有导流罩3,所述导流罩3分布在所述旋转盘8的上方;其剖面对应所述旋转盘呈“倒w”形,则所述旋转盘和所述导流罩之间构成旋转出料口7。所述旋转盘8还设有第一电热油内腔8-1,所述第一电热油内腔内分布有电热加热杆9、温度传感器、导热油,所述转轴的下端分布有恒温控制电路23,所述电热加热杆、温度传感器与所述恒温控制电路连接;所述转轴上还设有电刷供电组件16,所述电刷供电组件的电源引线15与所述恒温控制电路连接,实现在旋转过程持续供电。所述导流罩3还设有第二电热油内腔3-1,所述第二电热油内腔3-1内分布有电热加热杆4、温度传感器、导热油,其外部设有恒温控制电路。所述第一电热油内腔和第二电热油内腔之所以采用电热加热,主要是基于粉体经过上部的螺旋加热器加热后,则进入旋转分散加热器的粉体所需热量已不高,或此处处于优化加热阶段,因此,使用电热加热已满足要求。

22.当然还包括出料输送管20,所述出料输送管20的上端对应分布在所述旋转出料口处,并与所述导流罩3连接,并对其支撑;所述出料输送管的中上部还设有内管19,所述旋转盘支撑架11以及所述驱动电机18连接固定在所述内管19的内腔中;所述内管19通过上下两层支架杆21连接在所述出料输送管20上;所述内管19的外壁以及所述出料输送管20的内壁都各结合有保温层19-1和保温层20-1。在传送中防止热量流失,因为整个改性系统都是抽负压自上而下高速流动的,因此,该处采用保温材料即可,当然也可以通过增设热油腔热油循环的方式维持温度,这也属于本实用新型的保护范围。为了便于驱动电机18散热以及维修需要,所述内管19和所述出料输送管20之间还开设有维修入口17。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1