醇酸改性的超支化聚氨酯/聚脲分散体及制备方法和应用与流程

1.本发明涉及高分子和涂料领域,尤其是涉及一种醇酸改性的超支化聚氨酯/聚脲分散体及制备方法和应用。

背景技术:

2.传统涂料在生产和使用过程中会消耗大量的有机溶剂,而有机溶剂在漆膜固化时则会形成挥发性有机化合物(voc),这不仅会造成全球变暖,还会加速臭氧层的消耗。随着各地对voc排放的政策限制,全面推进环保型涂料已成为不可逆转的趋势。环保型涂料包括水性涂料、粉末涂料、无溶剂涂料、光固化涂料和高固体份涂料等,水性涂料是目前环保型涂料的主流品种之一。

3.超支化聚合物因其具有高官能度、多种官能团、高溶解性和独特的流变行为,在涂料工业中特别具有吸引力,这些特点使得它们非常适合成膜方面的应用。一方面由于它们紧凑的分子形态阻碍了链缠结,在溶液中与相应分子量的直链高分子相比表现出较低的粘度;另一方面,超支化聚合物具有大量功能性端基可实现高效交联。就涂料应用而言,较低的粘度和大量功能性端基意味着良好的流动性和较低的溶剂含量,以及优异的耐化学性、耐久性和出色的机械性能的结合。

4.中国专利cn105061745b提到将乙酰乙酸基团修饰的超支化羟基聚合物引入水性聚氨酯分子骨架,获得聚氨酯水分散体,但是涂膜固化时间较长,干性较差。国际公开专利wo2005118677a1报道了一种端羟基超支化聚酯,然而数量较多的未封端的羟基使得分子极性较大,树脂粘度骤增,不利于施工。欧洲专利ep2008171989描述了一种快干性涂料组合物,通过在双组分聚氨酯涂料中添加自制的超支化端羟基聚酯,提高了干性,但是需要在涂料应用中添加大量有机溶剂,不符合越来越严格的环保政策要求。

技术实现要素:

5.本发明的目的就是为了解决上述问题至少其一而提供一种醇酸改性的超支化聚氨酯/聚脲分散体及制备方法和应用,制备得到的醇酸改性的超支化聚氨酯/聚脲分散体作为水性涂料的组分,可以显著提高涂料的干性、硬度、耐划伤性和耐化学品性。

6.本发明的目的通过以下技术方案实现:

7.本发明第一方面公开了一种醇酸改性的超支化聚氨酯/聚脲分散体的制备方法,包括如下步骤:

8.s1:将三元醇溶液滴加至二异氰酸酯中,并在惰性气氛下发生聚合加成反应,制得含有三官能度端异氰酸酯基的聚氨酯;

9.s2:将步骤s1制得的含有三官能度端异氰酸酯基的聚氨酯与含一个仲胺的二元醇在惰性气氛下发生聚合加成反应,制得含有六官能度端羟基的超支化羟基预聚体;

10.s3:将三羟甲基丙烷二烯丙基醚与二元酸混合并添加阻聚剂,随后在惰性气氛下发生缩聚反应,制得羧基改性气干剂;

11.s4:将步骤s2制得的含有六官能度端羟基的超支化羟基预聚体、步骤s3制得的羧基改性气干剂与不饱和一元酸在惰性气氛下发生缩聚反应,至酸值≤3mg koh/g,随后再加入多元酸继续反应,至酸值为10~60mg koh/g,优选至20~45mg koh/g,然后加入去离子水稀释,并加入中和剂调节ph至6~10,制得所述的醇酸改性的超支化聚氨酯/聚脲分散体。

12.步骤s1中选用三元醇二与异氰酸酯发生反应,可以控制异氰酸酯基封端的聚氨酯的官能度;进一步在步骤s2中通过采用二元醇发生反应,可以控制超支化羟基预聚体的官能度;两步步骤相配合能够有效控制超支化羟基预聚体为六官能度端羟基,进而可以有效控制最终得到的醇酸改性的超支化聚氨酯/聚脲分散体中接枝的羧基改性气干剂的数量,进而能够有效控制涂膜的硬度、附着力、干性和耐化学性等性能,有利于产品性能的控制。

13.通过多元羧酸将三羟甲基丙烷二烯丙基醚进行改性,使其能够接上羧基,从而能够与端羟基超支化聚合物发生反应,使得超支化聚合物能够具有气干性,进而可以使得最终产品的涂料能够在室温下实现气干的自交联以提高漆膜的硬度。其他种类的基团难以对三羟甲基丙烷二烯丙基醚进行改性或者难以与端羟基超支化聚合物发生反应,因而选用多元羧酸进行改性得到羧基改性气干剂,进一步对端羟基超支化聚合物进行改性。

14.在发生缩聚反应后,需要对酸值和ph进行调节,使其位于一个合适的范围内,以保证最终产品涂膜的性能。当酸值过高或ph过高时,涂膜过于亲水,不利于耐水性的提高;酸值过低或ph过低,则会不利于分散体在水中的稳定性,进而影响涂膜的稳定性和性能。

15.优选地,步骤s1中所述的三元醇溶液为三元醇或含20~90wt%三元醇的丙二醇甲醚醋酸酯溶液;进一步优选为50~80wt%三元醇的丙二醇甲醚醋酸酯溶液;所述的三元醇为丙三醇、三羟甲基丙烷或1,1,1-三(4-羟基苯基)乙烷。

16.优选地,步骤s1中所述的二异氰酸酯为甲苯-2,4-二异氰酸酯、二苯基甲烷-4,4'-二异氰酸酯、4,4'-二环己基甲烷二异氰酸酯、异佛尔酮二异氰酸酯和六亚甲基-1,6-二异氰酸酯中的一种或多种。

17.优选地,步骤s1中所述的三元醇溶液中的三元醇与二异氰酸酯的摩尔比为1:3。

18.优选地,步骤s1中所述的滴加为连续滴加持续10~40min。通过滴加的方式,能够使反应过程中每次二异氰酸酯只与一个异氰酸根发生反应,使得反应得到的产品结构可控;而控制滴速,则是为了能够控制反应放热,防止温度过高引起操作安全问题以及可能发生的产品性能影响。

19.优选地,步骤s1中所述的聚合加成反应的温度为25~160℃,进一步优选为50~150℃,更进一步优选为80~140℃;所述的聚合加成反应的时间为1~10h。

20.优选地,步骤s1中所述的惰性气氛为n2气氛。

21.优选地,步骤s2中所述的含一个仲胺的二元醇为2,2'-二羟基二乙胺或2,2'-二羟基二丙胺。

22.优选地,步骤s2中所述的含有三官能度端异氰酸酯基的聚氨酯与含一个仲胺的二元醇的摩尔比为1:3。

23.优选地,步骤s2中所述的聚合加成反应的温度为0~100℃,进一步优选为10~80℃,更进一步优选为20~60℃;所述的聚合加成反应的时间为1~5h。

24.优选地,步骤s2中所述的惰性气氛为n2气氛。

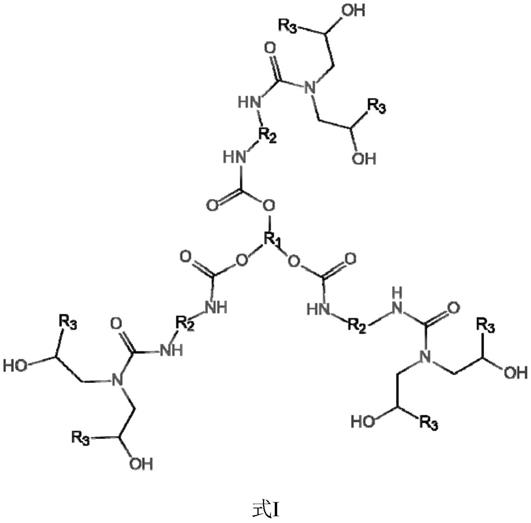

25.优选地,步骤s2中所述的含有六官能度端羟基的超支化羟基预聚体的结构通式为

式ⅰ:

[0026][0027]

其中,

[0028]

r1为中的一种或多种;

[0029]

r2为为中的一种或多种;

[0030]

r3为h和ch3中的一种或两种。

[0031]

优选地,步骤s3中所述的三羟甲基丙烷二烯丙基醚与二元酸的摩尔比为1:1~1.5,进一步优选为1:1~1.3,更进一步优选为1:1~1.1。

[0032]

优选地,步骤s3中所述的二元酸为邻苯二甲酸酐、四氢苯酐、六氢苯酐、丁二酸、己二酸、癸二酸、衣康酸或顺丁烯二酸酐。

[0033]

优选地,步骤s3中所述的阻聚剂的添加量为三羟甲基丙烷二烯丙基醚质量的0.05

~2%,进一步优选为0.1~1.7%,更进一步优选为0.2~1.5%。

[0034]

优选地,步骤s3中所述的阻聚剂为对苯二酚、对羟基苯甲醚、2,6-二叔丁基对甲苯酚、2,5-二叔丁基对苯二酚、2-叔丁基对苯二酚、对苯醌或甲基氢醌。

[0035]

优选地,步骤s3中所述的惰性气氛为n2气氛。

[0036]

优选地,步骤s3中所述的缩聚反应的温度为120~220℃,进一步优选为140~200℃;所述的缩聚反应的时间为1~10h。

[0037]

优选地,步骤s4中所述的含有六官能度端羟基的超支化羟基预聚体、羧基改性气干剂、不饱和一元酸与多元酸的摩尔比为1:0.5~5:1~5:0.5~2,进一步优选为1:1~3:2~4:0.5~1。

[0038]

优选地,步骤s4中所述的不饱和一元酸为油酸、亚油酸、亚麻酸、蓖麻油酸、脱水蓖麻油酸和桐油酸中的一种或多种。

[0039]

优选地,步骤s4中所述的多元酸为偏苯三甲酸酐、邻苯二甲酸酐、四氢苯酐、六氢苯酐或顺丁烯二酸酐。

[0040]

优选地,步骤s4中所述的惰性气氛为n2气氛。

[0041]

优选地,步骤s4中所述的缩聚反应的温度为160~200℃,时间为6~12h。

[0042]

优选地,步骤s4中所述的去离子水的加入量为总质量的30~70%。

[0043]

优选地,步骤s4中所述的中和剂为分子量小于300的叔胺,包括三甲胺、三乙胺、三丙胺、三丁胺、n,n-二甲基乙醇胺、n-甲基二乙醇胺、三甲醇胺、n,n-二甲基异丙醇胺、n-甲基二异丙醇胺或三异丙醇胺。进一步优选中和剂为n,n-二甲基乙醇胺、n-甲基二乙醇胺、n,n-二甲基异丙醇胺或n-甲基二异丙醇胺。

[0044]

本发明第二方面公开了一种醇酸改性的超支化聚氨酯/聚脲分散体,由如上任一所述的制备方法制备得到。

[0045]

优选地,所述的醇酸改性的超支化聚氨酯/聚脲分散体的固含量介于20~80wt%,进一步优选为30~70wt%,更进一步优选为40~60wt%。

[0046]

本发明第三方面公开了一种如上所述的醇酸改性的超支化聚氨酯/聚脲分散体的应用,将所述的醇酸改性的超支化聚氨酯/聚脲分散体用于室温自干漆。

[0047]

优选地,将所述的醇酸改性的超支化聚氨酯/聚脲分散体单独或调配后用于汽车漆、重防腐漆、卷材漆、一般工业漆或木器漆,起装饰、保护用途。

[0048]

与现有技术相比,本发明具有以下有益效果:

[0049]

1、本发明通过合成以聚氨酯/聚脲为核的端羟基超支化聚合物,并在外围引入羧基改性气干剂、含有双键的脂肪酸和含亲水基团的多元酸对其进行改性。得到的醇酸改性的超支化聚氨酯/聚脲分散体应用于水性涂料组合物中,能够通过室温气干的自交联方式来提高涂层的交联密度而增加漆膜的硬度,提高干性、耐划伤性和耐化学品性。

[0050]

2、本发明的醇酸改性的超支化聚氨酯/聚脲分散体,以聚氨酯/聚脲为核,能够形成高硬度的涂膜,有利于涂膜快干,并将双键和亲水基团化学修饰到端基上,形成可自干且可水分散的聚合物,降低voc排放。

[0051]

3、本发明的醇酸改性的超支化聚氨酯/聚脲分散体制备过程中,发生的聚合加成反应和缩聚反应均属于绿色化学,原子利用率高,且过程中加入的试剂污染性小,能够满足现有的环保要求;制备过程中最后通过缩聚反应将醇酸改性的超支化聚氨酯/聚脲分散体

的末端羟基进行反应消耗,可以降低产品的粘度,同时配合超支化聚合物自身的阻碍连缠结的特性,使得产品粘度较低,适于施工。

[0052]

4、本发明醇酸改性的超支化聚氨酯/聚脲分散体通过羧基改性气干剂的加入对端羟基超支化预聚体进行了改性,通过羧基与端羟基的反应将所及改性气干剂连接至端羟基超支化预聚体上,使得改性后含有的醚类基团具有气干性,在室温下即可实现固化干燥,能够适用于温度要求低的应用环境。

具体实施方式

[0053]

下面结合具体实施例对本发明进行详细说明,但绝不是对本发明的限制。本实施例给出了详细的合成和应用方法,本发明的保护范围不应限于实施例中所描述的内容。对具体实施例中特征或要素的变化并不偏离本发明,仍然在本发明的保护范围内。

[0054]

以下实施例中未做特殊说明,各试剂可以选用本领域技术人员能够常规获得的市售产品。

[0055]

以下实施例中,实施例1~3为含聚氨酯/聚脲结构的超支化羟基预聚体(含有三官能度端异氰酸酯基的聚氨酯)的制备例;实施例4~5为羧基改性气干剂的制备例;实施例6~9为醇酸改性的超支化聚氨酯/聚脲分散体的制备例;实施例10~13为醇酸改性的超支化聚氨酯/聚脲分散体的应用例;对比例1为醇酸改性的超支化聚氨酯/聚脲分散体的制备例;对比例2为醇酸改性的超支化聚氨酯/聚脲分散体的应用例。

[0056]

实施例1

[0057]

在500ml四口烧瓶中预先投入104.8g 4,4'-二环己基甲烷二异氰酸酯,通入氮气边搅拌边升温至90℃,将17.9g三羟甲基丙烷在30min内分三次投入烧瓶,3h后开始每30min取样测试nco%,直至达到理论值13.68%。然后降温至50℃以下,加入42.1g 2,2-二羟基二乙胺,在50℃反应2h后开始每30min取样测试胺值,直至胺值≤3mg koh/g,制得含有六官能度端羟基的超支化羟基预聚体。

[0058]

实施例2

[0059]

在500ml四口烧瓶中预先投入104.9g 4,4'-二环己基甲烷二异氰酸酯,通入氮气边搅拌边升温至90℃,将12.3g甘油在15min内分三次投入烧瓶,3h后开始每30min取样测试nco%,直至达到理论值14.33%。然后降温至50℃以下,加入53.3g2,2-二羟基二丙胺,在50℃反应2h后开始每30min取样测试胺值,直至胺值≤3mg koh/g,制得含有六官能度端羟基的超支化羟基预聚体。

[0060]

实施例3

[0061]

在500ml四口烧瓶中预先投入67.3g六亚甲基-1,6-二异氰酸酯,通入氮气边搅拌边升温至90℃,将12.3g甘油在30min内分三次投入烧瓶,3h后开始每30min取样测试nco%,直至达到理论值21.12%。然后降温至50℃以下,加入53.3g 2,2-二羟基二丙胺,在50℃反应2h后开始每30min取样测试胺值,直至胺值≤3mg koh/g,制得含有六官能度端羟基的超支化羟基预聚体。

[0062]

实施例4

[0063]

在500ml四口烧瓶中投入214.3g三羟甲基丙烷二烯丙基醚与148.1g邻苯二甲酸酐,并添加1.1g对苯二酚,在氮气保护下于160℃进行缩聚反应1h之后开始每30min测试酸

值,直至酸值=154.8mg koh/g,制得羧基改性气干剂。

[0064]

实施例5

[0065]

在500ml四口烧瓶中投入214.3g三羟甲基丙烷二烯丙基醚与154.2g六氢苯酐,并添加1.1g对苯二酚,在氮气保护下于160℃进行缩聚反应1h之后开始每30min测试酸值,直至酸值=152.2mg koh/g,制得羧基改性气干剂。

[0066]

实施例6

[0067]

将164.8g实施例1的六官能度端羟基的超支化羟基预聚体、98.1g实施例4的羧基改性气干剂和113g油酸投入1l四口烧瓶,在惰性气氛下于200℃进行缩聚反应10h,反应至酸值≤3mg koh/g,再加入偏苯三甲酸酐反应至酸值达到40mg koh/g,并用388.8g去离子水稀释,用n,n-二甲基乙醇胺调节ph至8,制得固含量为50%醇酸改性的超支化聚氨酯/聚脲分散体。

[0068]

实施例7

[0069]

将170.5g实施例2的六官能度端羟基的超支化羟基预聚体、98.1g实施例4的羧基改性气干剂和111.4g亚麻酸投入1l四口烧瓶,在惰性气氛下于200℃进行缩聚反应10h,反应至酸值≤3mg koh/g,再加入偏苯三甲酸酐反应至酸值达到40mg koh/g,并用392.9g去离子水稀释,用n,n-二甲基乙醇胺调节ph至8,制得固含量为50%醇酸改性的超支化聚氨酯/聚脲分散体。

[0070]

实施例8

[0071]

将170.5g实施例2的六官能度端羟基的超支化羟基预聚体、99.8g实施例5的羧基改性气干剂和111.4g亚麻酸投入1l四口烧瓶,在惰性气氛下于200℃进行缩聚反应10h,反应至酸值≤3mg koh/g,再加入偏苯三甲酸酐反应至酸值达到40mg koh/g,并用394.6g去离子水稀释,用n,n-二甲基乙醇胺调节ph至8,制得固含量为50%醇酸改性的超支化聚氨酯/聚脲分散体。

[0072]

实施例9

[0073]

将132.9g实施例3的六官能度端羟基的超支化羟基预聚体、99.8g实施例5的羧基改性气干剂和112g脱水蓖麻油酸投入1l四口烧瓶,在惰性气氛下于200℃进行缩聚反应10h,反应至酸值≤3mg koh/g,再加入偏苯三甲酸酐反应至酸值达到40mg koh/g,并用357.6g去离子水稀释,用n,n-二甲基乙醇胺调节ph至8,制得固含量为50%醇酸改性的超支化聚氨酯/聚脲分散体。

[0074]

实施例10

[0075]

将实施例6的聚氨酯/聚脲分散体按照表1配成固含为40%的1k面漆。

[0076]

表1实施例10的面漆组成

[0077]

原料质量份醇酸改性的超支化聚氨酯/聚脲分散体(实施例6)48润湿分散剂(byk-190)3消泡剂(foamex 810)0.2流平剂(byk-333)0.2乙二醇丁醚5去离子水10.7

水性白色浆(microlith white 0022a)21.9催干剂(cobalt hydro-cureⅱ)1n,n-二甲基乙醇胺0.5防结皮剂(anti skin 0445)0.2增稠剂(rm-8w)0.2

[0078]

实施例11

[0079]

将实施例7的聚氨酯/聚脲分散体按照表2配成固含为40%的1k面漆。

[0080]

表2实施例11的面漆组成

[0081][0082][0083]

实施例12

[0084]

将实施例8的聚氨酯/聚脲分散体按照表3配成固含为40%的1k面漆。

[0085]

表3实施例12的面漆组成

[0086]

原料质量份醇酸改性的超支化聚氨酯/聚脲分散体(实施例8)48润湿分散剂(byk-190)3消泡剂(foamex 810)0.2流平剂(byk-333)0.2乙二醇丁醚5去离子水10.7水性白色浆(microlith white 0022a)21.9催干剂(cobalt hydro-cureⅱ)1n,n-二甲基乙醇胺0.5防结皮剂(anti skin 0445)0.2增稠剂(rm-8w)0.2

[0087]

实施例13

[0088]

将实施例9的聚氨酯/聚脲分散体按照表4配成固含为40%的1k面漆。

[0089]

表4实施例13的面漆组成

[0090][0091][0092]

对比例1

[0093]

将164.8g实施例1的六官能度端羟基的超支化羟基预聚体和189.2g油酸投入1l四口烧瓶,在惰性气氛下于200℃进行缩聚反应10h,反应至酸值≤3mg koh/g,再加入偏苯三甲酸酐反应至酸值达到40mg koh/g,并用341.9g去离子水稀释,用n,n-二甲基乙醇胺调节ph至8,制得固含量为50%的醇酸改性的超支化聚氨酯/聚脲分散体。

[0094]

对比例2

[0095]

将对比例1的醇酸改性的超支化聚氨酯/聚脲分散体按照表5配方配成固含为40%的1k面漆,作为参照。

[0096]

表5对比例2的面漆组成

[0097]

原料质量份醇酸改性的超支化聚氨酯/聚脲分散体(对比例1)48润湿分散剂(byk-190)3消泡剂(foamex 810)0.2流平剂(byk-333)0.2乙二醇丁醚5去离子水10.7水性白色浆(microlith white 0022a)21.9催干剂(cobalt hydro-cureⅱ)1n,n-二甲基乙醇胺0.5防结皮剂(anti skin 0445)0.2

增稠剂(rm-8w)0.2

[0098]

对实施例10~13以及对比例2进行漆膜样板制作

[0099]

在200mm

×

300mm大小的玻璃底板上(测试耐划痕性用钢板),用刮膜器制备漆膜,漆膜湿膜厚度100微米,在温度23

±

2℃和湿度50

±

5%条件下干燥。以指触法测定漆膜表干时间,干燥7天后,以铅笔法测定铅笔硬度,以负荷恒定法测定漆膜耐划痕性,用rjcs耐溶剂擦拭仪测定耐化学品性。

[0100]

各测试按照如下标准进行:

[0101]

漆膜干性:gb/t 1728-2020;

[0102]

铅笔硬度:gb/t 6739-2006;

[0103]

耐划痕性:gb/t 9279.1-2015;

[0104]

耐化学品性:使用rjcs耐溶剂擦拭仪(上海现代环境工程技术有限公司)。记录用mek浸润的脱脂棉在漆膜表面往复擦拭的次数,往复为一次,直到漆膜出现任何剥离,脱落,破损等情况。

[0105]

结果参见表6。

[0106]

表6实施例10~13以及对比例2的1k面漆性能。

[0107]

样品名称表干时间/min铅笔硬度划透最小负荷/nmek摩擦次数对比例245h526实施例10302h12.5131实施例11203h14.5185实施例12153h16197实施例13103h17.5202

[0108]

由表6可以看出,通过羧基改性气干剂处理后的醇酸改性的超支化聚氨酯/聚脲分散体其表干时间能够控制在30min以内,最短可至10min;硬度也达到2h以上,普遍处于3h的硬度;划透最小负荷也能够在10n以上,mek摩擦次数可以达上百次,相较于未经处理的超支化聚氨酯/聚脲分散体,各项性能都得到了大幅的提升。

[0109]

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1