一种润滑部位可设计调控的聚酰亚胺润滑复合材料的制备方法

1.本发明涉及智能润滑器件制造技术领域,尤其涉及一种聚酰亚胺润滑复合材料及其制备方法。

背景技术:

2.在固体润滑领域,聚合物及其复合材料因自润滑性好、质轻及绝缘、吸振等优点成为许多机械上理想的摩擦副材料。在当前各领域精密零部件轻量化、集成化设计的背景下,包括聚酰亚胺、聚醚醚酮、环氧树脂、聚苯硫醚、聚氨酯、硅橡胶等在内的许多聚合物润滑材料在解决高低温、复杂环境和介质等苛刻工况下的密封、润滑、抗磨等问题方面的应用持续扩大,许多已被欧美等发达国家大量应用于空间和高端机械装备上。但是,现今快速发展的空间探索和世界各国重振制造业对智能润滑与制造提出了极迫切的需求,发展新技术、新方案以突破聚合物润滑材料摩擦学性能调控、复杂结构成形和功能润滑器件整体方案等瓶颈已是聚合物润滑及其润滑部件制造领域亟待解决的关键科学技术问题之一。

3.聚酰亚胺(pi)是主链上含酰亚胺环状结构的一类高性能聚合物,作为特种高性能高分子材料的一种,其特殊的高分子骨架结构,使其具有优异力学性能、热机械行为、耐溶剂性、突出的阻燃热性以及耐辐射性。在摩擦学性能方面,pi具有优良的摩擦学性能,其静摩擦系数与动摩擦系数很接近,防止爬行的能力好,并且具有自润滑作用、耐高温、耐辐射、机械性能好,在摩擦领域中有着广泛的应用和研究,成为发展最快也是利用较为广泛的工程塑料。然而,pi特殊的刚性结构链段致使其难溶解难熔融,在复杂结构部件的设计、制造及应用等方面凸显难题,如低摩擦耐磨零部件、抗蠕变零部件、自润滑零部件、液体密封零部件以及抗拉伸耐辐射零部件等。

4.目前制备聚酰亚胺润滑复合材料一般采用注塑法和模压法。但是,利用模压法和注塑法制备的聚酰亚胺润滑复合材料部件,一般整件均由聚酰亚胺润滑复合材料组成,而实际上对运动部件而言只在发生相对运动的摩擦界面上具有良好润滑即可满足需求,其余部位的润滑复合材料并非必须甚至某些情况下对部件整体产生负面影响,而且,近年来高速发展的航空航天和高技术装备等对具有润滑部位可设计可调控的聚酰亚胺复合材料部件的需求越来越明显,而传统的模压法和注塑法等工艺很难制备得到具有润滑部位可设计可调控的聚酰亚胺复合材料部件。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种润滑部位可设计调控的聚酰亚胺润滑复合材料的制备方法。本发明提供的制备方法能够根据需要进行聚酰亚胺润滑复合材料的打印,实现了润滑部位可设计调控聚酰亚胺固体润滑复杂结构部件的简单制备。

6.为了实现上述发明目的,本发明提供以下技术方案:

7.本发明提供了一种润滑部位可设计调控的聚酰亚胺润滑复合材料的制备方法,所

述聚酰亚胺润滑复合材料包括主体部分和润滑部位,包括以下步骤:

8.以光敏聚酰亚胺树脂墨水进行所述聚酰亚胺润滑复合材料的主体部分的3d打印,以润滑树脂墨水进行所述聚酰亚胺润滑复合材料的润滑部位的3d打印,得到的3d打印件进行热处理,得到所述聚酰亚胺润滑复合材料;

9.所述润滑树脂墨水包括所述光敏聚酰亚胺树脂墨水和固体润滑剂。

10.优选地,当所述聚酰亚胺润滑复合材料包括多个润滑部位,且多个润滑部位的摩擦系数不同时,匹配满足多个润滑部位摩擦系数的润滑树脂墨水。

11.优选地,所述固体润滑剂包括二硫化钼、氮化硅、滑石粉、石墨、聚四氟乙烯纤维和碳纤维中的一种或多种。

12.优选地,所述润滑树脂墨水中固体润滑剂的质量为光敏聚酰亚胺树脂墨水的质量的1~15%。

13.优选地,所述光敏聚酰亚胺树脂墨水的粘度为0.2~60pa

·

s。

14.优选地,所述光敏聚酰亚胺树脂墨水包括树脂基料和光引发剂;所述树脂基料包括以下质量百分含量的组分:光敏聚酰亚胺40~60%,活性稀释剂15~35%,交联剂10~20%,溶剂0~20%;所述光引发剂的质量为所述树脂基料的1~10%。

15.优选地,所述光敏聚酰亚胺的分子量为2000~10000。

16.优选地,所述交联剂包括三羟甲基丙烷三丙烯酸酯、聚乙二醇400二丙烯酸酯和乙氧化三羟甲基丙烷三丙烯酸酯中的一种或几种。

17.优选地,所述主体部分的3d打印和润滑部位的3d打印的参数独立地包括:打印层厚为25~150μm,曝光时间为5~25s。

18.优选地,所述热处理包括恒温热处理或梯度热处理;

19.所述恒温热处理的温度为70~400℃,保温时间为6~72h;

20.所述梯度热处理为:由室温以第一升温速率升温至第一温度进行第一保温;由第一温度以第二升温速率升温至第二温度进行第二保温;由第二温度以第三升温速率升温至第三温度进行第三保温;由第三温度以第四升温速率升温至第四温度进行第四保温;由第四温度以第五升温速率升温至第五温度进行第五保温;

21.所述第一温度为50~80℃,第一保温的时间为2~3h;所述第二温度为150~180℃,第二保温的时间为3~4h;所述第三温度为190~210℃,第三保温的时间为2~3h;所述第四温度为230~250℃,第四保温的时间为2~3h;所述第五温度为290~300℃,第五保温的时间为6~8h。

22.本发明提供了一种润滑部位可设计调控的聚酰亚胺润滑复合材料的制备方法,所述聚酰亚胺润滑复合材料包括主体部分和润滑部位,包括以下步骤:以光敏聚酰亚胺树脂墨水进行所述聚酰亚胺润滑复合材料的主体部分的3d打印,以润滑树脂墨水进行所述聚酰亚胺润滑复合材料的润滑部位的3d打印,得到的3d打印件进行热处理,得到所述聚酰亚胺润滑复合材料;所述润滑树脂墨水包括所述光敏聚酰亚胺树脂墨水和固体润滑剂。本发明以光敏聚酰亚胺树脂墨水进行所述聚酰亚胺润滑复合材料的主体部分的3d打印,以润滑树脂墨水进行所述聚酰亚胺润滑复合材料的润滑部位的3d打印,利用3d打印进行润滑部位的按需打印,实现了聚酰亚胺固体润滑复杂结构部件的简单制备;能够将润滑部位按需设计并构筑在聚酰亚胺部件的相关部位(或点位),从而实现润滑部位可设计调控聚酰亚胺固体

润滑复杂结构部件的制备;能够广泛应用于航天、航空、空间装备、微电子、精密机械和医疗器械领域中相关器件的打印。

附图说明

23.图1为本发明进行3d打印使用的系统;

24.图2为实施例1所得3d打印聚酰亚胺润滑复合材料制件的实物图片;

25.图3为实施例2所得3d打印聚酰亚胺润滑复合材料制件的实物图片;

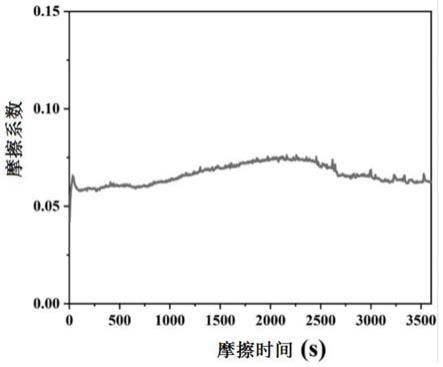

26.图4为实施例2所得3d打印聚酰亚胺润滑复合材料制件的摩擦系数随时间变化的函数关系图;

27.图5为实施例2所得3d打印聚酰亚胺润滑复合材料制件的磨损体积表征图;

28.图6为实施例5中的3d打印模型图;

29.图7为实施例6中的3d打印模型图。

具体实施方式

30.本发明提供了一种润滑部位可设计调控的聚酰亚胺润滑复合材料的制备方法,所述聚酰亚胺润滑复合材料包括主体部分和润滑部位,包括以下步骤:

31.以光敏聚酰亚胺树脂墨水进行所述聚酰亚胺润滑复合材料的主体部分的3d打印,以润滑树脂墨水进行所述聚酰亚胺润滑复合材料的润滑部位的3d打印,得到的3d打印件进行热处理,得到所述聚酰亚胺润滑复合材料;

32.所述润滑树脂墨水包括所述光敏聚酰亚胺树脂墨水和固体润滑剂。

33.在本发明中,如无特殊说明,本发明所用原料均优选为市售产品。

34.在本发明中,当所述聚酰亚胺润滑复合材料包括多个润滑部位,且多个润滑部位的摩擦系数不同时,优选匹配满足多个润滑部位摩擦系数的润滑树脂墨水。

35.在本发明中,当所述聚酰亚胺润滑复合材料包括多个润滑部位,且多个润滑部位的摩擦系数相同时,匹配满足多个润滑部位摩擦系数的润滑树脂墨水优选为相同润滑树脂墨水或不同润滑树脂墨水,进一步优选为相同润滑树脂;所述相同树脂墨水或不同润滑树脂墨水形成的润滑部位的摩擦系数相同。

36.在本发明中,所述光敏聚酰亚胺树脂墨水的粘度优选为0.2~60pa

·

s。

37.在本发明中,所述光敏聚酰亚胺树脂墨水优选包括树脂基料和光引发剂。

38.在本发明中,所述光引发剂的质量优选为所述树脂基料的质量的1~10%,进一步优选为1~2%。在本发明中,所述光引发剂优选包括光引发剂ox01、819、369和tpo-l中的一种或多种,进一步优选包括光引发剂819和/或光引发剂tpo-l,更优选为光引发剂819或光引发剂tpo-l。

39.在本发明中,所述树脂基料优选包括以下质量百分含量的组分:光敏聚酰亚胺40~60%,活性稀释剂15~35%,交联剂10~20%,溶剂0~20%。

40.在本发明中,所述树脂基料优选包括质量百分含量为40~60%的光敏聚酰亚胺,进一步优选为45~55%,更优选为50%。在本发明中,所述光敏聚酰亚胺的分子量优选为2000~10000。

41.在本发明中,所述树脂基料优选包括质量百分含量为15~35%的活性稀释剂,进

一步优选为20~30%。在本发明中,所述活性稀释剂优选包括四氢呋喃丙烯酸酯、1,6-己二醇二丙烯酸、n-乙烯基甲酰胺、丙烯酸月桂酯和n-乙烯基吡咯烷酮中的一种或多种,进一步优选包括四氢呋喃丙烯酸酯和/或n-乙烯基吡咯烷酮,更优选为四氢呋喃丙烯酸酯或n-乙烯基吡咯烷酮。

42.在本发明中,所述树脂基料优选包括质量百分含量为10~20%的交联剂,进一步优选为12~18%,更优选为14~16%。在本发明中,所述交联剂优选包括三羟甲基丙烷三丙烯酸酯、聚乙二醇400二丙烯酸酯和乙氧化三羟甲基丙烷三丙烯酸酯中的一种或多种,进一步优选包括三羟甲基丙烷三丙烯酸酯和/或聚乙二醇400二丙烯酸酯,更优选为三羟甲基丙烷三丙烯酸酯或聚乙二醇400二丙烯酸酯。

43.在本发明中,所述树脂基料优选包括质量百分含量为0~20%的溶剂,优选为5~20%,进一步优选为10~15%。在本发明中,所述溶剂优选包括n,n-二甲基甲酰胺、n-甲基-2-吡咯烷酮、乙酸乙酯和四氢呋喃中的一种或多种,进一步优选包括n,n-二甲基甲酰胺。

44.在本发明中,所述润滑树脂墨水包括所述光敏聚酰亚胺树脂墨水和固体润滑剂。在本发明中,所述光敏聚酰亚胺树脂墨水的组成优选与上述技术方案一致,在此不再赘述。

45.在本发明中,所述固体润滑剂优选包括二硫化钼(mos2)、氮化硅(si3n4)、滑石粉、石墨、聚四氟乙烯纤维(ptfe)和碳纤维(cf)中的一种或多种,进一步优选包括聚四氟乙烯、mos

2-ptfe、cf、si3n

4-mos2或石墨-ptfe。在本发明中,所述mos

2-ptfe中mos2和ptfe的质量比优选为2:8。在本发明中,所述si3n

4-mos2中si3n4和mos2的质量比优选为1:1。在本发明中,所述石墨-ptfe中石墨和ptfe的质量比优选为3:5。在本发明中,所述固体润滑剂的粒径优选为500~200000nm。在本发明中,所述润滑树脂墨水中固体润滑剂的质量优选为光敏聚酰亚胺树脂墨水的质量的1~15%,进一步优选为2~10%。

46.在本发明中,所述主体部分的3d打印和润滑部位的3d打印的参数独立地包括:打印层厚优选为25~150μm;曝光时间优选为5~25s。

47.在本发明中,所述3d打印的过程中,将光敏聚酰亚胺树脂墨水和润滑树脂墨水分别置于不同的打印料槽中;当需要打印润滑部位时,优选将3d打印的打印料槽切换至润滑树脂墨水打印料槽;当需要打印主体部分时,优选将3d打印的打印料槽切换至光敏聚酰亚胺树脂墨水打印料槽。

48.本发明对所述3d打印的预制参数设置不做具体限定,本领域技术人员根据实际需求进行设定即可。

49.在本发明中,本发明进行3d打印使用的系统如图1所示。

50.在本发明中,所述热处理的方式优选包括恒温热处理或梯度热处理。

51.在本发明中,所述恒温热处理的温度优选为70~400℃,升温至所述恒温热处理的温度的速率优选为0.2~0.5℃/min,保温时间优选为6~72h。

52.在本发明中,所述梯度热处理优选为:由室温以第一升温速率升温至第一温度进行第一保温;由第一温度以第二升温速率升温至第二温度进行第二保温;由第二温度以第三升温速率升温至第三温度进行第三保温;由第三温度以第四升温速率升温至第四温度进行第四保温;由第四温度以第五升温速率升温至第五温度进行第五保温。

53.在本发明中,所述第一温度优选为50~80℃,进一步优选为60~70℃;第一保温的时间优选为2~3h。

54.在本发明中,所述第二温度优选为150~180℃,进一步优选为160~170℃;第二保温的时间优选为3~4h。

55.在本发明中,所述第三温度优选为190~210℃,进一步优选为195~205℃;第三保温的时间优选为2~3h。

56.在本发明中,所述第四温度优选为230~250℃,进一步优选为235~245℃;第四保温的时间优选为2~3h。

57.在本发明中,所述第五温度优选为290~300℃,第五保温的时间优选为6~8h。

58.在本发明中,所述第一升温速率、第二升温速率、第三升温速率、第四升温速率和第五升温速率独立地优选为0.2~0.5℃/min。

59.在本发明中,所述热处理的压力优选为80kpa~100kpa,进一步优选为85kpa~95kpa,更优选为90kpa。

60.在本发明中,所述润滑部位可设计调控的聚酰亚胺润滑复合材料的制备方法得到的聚酰亚胺润滑复合材料的摩擦系数为0.04~0.3,磨损率为1.2~48.6

×

10-6

mm3/(n

·

m)。

61.在本发明中,所述聚酰亚胺润滑复合材料优选包括轴承、齿轮、蜗轮蜗杆或滑轮。

62.下面结合实施例对本发明提供润滑部位可设计调控的聚酰亚胺润滑复合材料的制备方法进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

63.实施例1

64.采用图1所示的装置,将光敏聚酰亚胺树脂墨水(墨水组成包括树脂基料和树脂基料质量2%的光引发剂819;树脂基料包括:光敏聚酰亚胺低聚物(分子量为6000)55wt%、n-乙烯基吡咯烷酮35wt%、三羟甲基丙烷三丙烯酸酯10wt%;墨水的粘度为45pa

·

s)和润滑树脂墨水(润滑树脂墨水为在光敏聚酰亚胺树脂墨水中添加光敏聚酰亚胺树脂墨水质量10%的聚四氟乙烯ptfe(粒径为5μm))分别置于打印料盒中;启动3d打印机开始打印(打印层厚为100μm,曝光时间为12s),在三维平台控制下所述光敏聚酰亚胺树脂墨水形成立体结构,在需要润滑的位置切换为润滑树脂墨水打印料盒,继续进行打印至无须润滑位置,切换回光敏聚酰亚胺树脂墨水料盒继续打印。待打印完成后,在压力为90kpa的条件下,将所述打印预处理件置于烘箱中进行梯度升温热处理,升温速率恒为0.2℃/min,升温至70℃后保温2h,升温至170℃后保温4h,升温至200℃后保温2h,升温至240℃后保温2h,升温至300℃后保温8h,得到3d打印聚酰亚胺润滑复合材料制件。

65.图2为本实施例所得3d打印聚酰亚胺润滑复合材料制件的实物图片。

66.实施例2

67.采用图1所示的装置,将光敏聚酰亚胺树脂墨水(墨水组包括树脂基料和树脂基料质量1.5%的光引发剂819;树脂基料包括光敏聚酰亚胺低聚物(分子量为6000)45wt%、n-乙烯基吡咯烷酮30wt%、n,n-二甲基甲酰胺20wt%,三羟甲基丙烷三丙烯酸酯5wt%;墨水的粘度为35pa

·

s)和润滑树脂墨水(润滑树脂墨水为在光敏聚酰亚胺树脂墨水中添加光敏聚酰亚胺树脂墨水质量2%的mos2(粒径为500nm)和8%的ptfe(粒径为3μm))分别置于打印料盒中;启动3d打印机开始打印(打印层厚为50μm,曝光时间为8s),在三维平台控制下所述光敏聚酰亚胺树脂墨水形成立体结构,在需要润滑的位置切换为润滑树脂墨水打印料盒,继续进行打印至无须润滑位置,切换回光敏聚酰亚胺树脂墨水继续打印。待打印完成后,在压力为90kpa的条件下,将所述打印预固化件置于烘箱中进行梯度升温热处理,升温速率恒

为0.3℃/min,升温至80℃后保温3h,升温至180℃后保温3h,升温至200℃后保温3h,升温至250℃后保温3h,升温至300℃后保温7h,得到3d打印聚酰亚胺润滑复合材料制件。

68.图3为本实施例所得3d打印聚酰亚胺润滑复合材料制件的实物图片。

69.图4为本实施例所得3d打印聚酰亚胺润滑复合材料制件的摩擦系数随时间变化的函数关系图;从图4可以看出:打印成型聚酰亚胺润滑复合材料的润滑器件具有较低的摩擦系数。

70.图5为本实施例所得3d打印聚酰亚胺润滑复合材料制件的磨损体积表征图,具体信息如表1所示。

71.表1实施例2所得3d打印聚酰亚胺润滑复合材料制件的磨损参数

[0072] 单位凹坑峰表面面积mm20.2330.170体积μm36342035628最大深度/高度μm1.141.28最小深度/高度μm0.2730.210

[0073]

从图5和表1可以看出:打印成型聚酰亚胺润滑复合材料润滑器件具有较低的磨损率。

[0074]

实施例3

[0075]

采用图1所示的装置,将光敏聚酰亚胺树脂墨水(墨水组成包括树脂基料和树脂基料质量1.5%的光引发剂tpo-l,树脂基料包括光敏聚酰亚胺低聚物(分子量为4500)60wt%、n-乙烯基吡咯烷酮20wt%、n,n-二甲基吡咯烷酮10wt%,聚乙二醇400二丙烯酸酯10wt%;墨水的粘度为35pa

·

s)和润滑树脂墨水(润滑树脂墨水为在光敏聚酰亚胺树脂材料添加光敏聚酰亚胺树脂材料质量2%的cf(粒径为1μm))分别置于不同的打印料盒中;启动3d打印机开始打印(打印层厚为50μm,曝光时间为15s),在三维平台控制下所述光敏聚酰亚胺树脂墨水形成立体结构,在需要润滑的位置切换为润滑树脂墨水料盒,继续进行打印至无须润滑位置,更换为光敏聚酰亚胺树脂墨水继续打印。在压力为90kpa的条件下,将所述打印预固化件置于烘箱中进行梯度升温热处理,升温速率恒为0.2℃/min,升温至80℃后保温2h,升温至175℃后保温3h,升温至200℃后保温2h,升温至245℃后保温2h,升温至300℃后保温8h,得到3d打印聚酰亚胺润滑复合材料制件。

[0076]

实施例4

[0077]

采用图1所示的装置,将光敏聚酰亚胺树脂墨水(墨水包括树脂基料和树脂基料质量1.5%的光引发剂819,树脂基料包括光敏聚酰亚胺低聚物(分子量为6500)50wt%、四氢呋喃丙烯酸酯30wt%、n,n-二甲基甲酰胺10wt%,三羟甲基丙烷三丙烯酸酯10wt%;墨水的粘度为40pa

·

s)和润滑树脂墨水(在光敏聚酰亚胺树脂墨水添加光敏聚酰亚胺树脂墨水质量5%的si3n4(粒径为200nm)和5%的mos2(粒径为500nm))分别置于打印料盒中;启动3d打印机开始打印(打印层厚为75μm,曝光时间为10s),在三维平台控制下所述光敏聚酰亚胺树脂墨水形成立体结构,在需要润滑的位置切换为润滑树脂墨水料盒,继续进行打印至无须润滑位置,更换为光敏聚酰亚胺树脂墨水继续打印。在压力为90kpa的条件下,将所述打印预固化件置于烘箱中进行梯度升温热处理,升温速率恒为0.2℃/min,升温至70℃后保温3h,升温至170℃后保温4h,升温至210℃后保温2h,升温至240℃后保温3h,升温至300℃后

保温6h,得到3d打印聚酰亚胺润滑复合材料制件。

[0078]

实施例5

[0079]

采用图1所示的装置,将光敏聚酰亚胺树脂墨水(墨水包括树脂基料和树脂基料质量3%的光引发剂tpo-l,树脂基料包括光敏聚酰亚胺低聚物(分子量为5000)50wt%、乙烯基吡咯烷酮30wt%、n,n-二甲基甲酰胺10wt%,三羟甲基丙烷三丙烯酸酯10wt%;墨水的粘度为35pa

·

s)和润滑树脂墨水1(在光敏聚酰亚胺树脂墨水添加光敏聚酰亚胺树脂墨水质量7%的ptfe(粒径为50μm))和润滑树脂墨水2(在光敏聚酰亚胺树脂墨水添加光敏聚酰亚胺树脂墨水质量5%的mos2(粒径为500nm))分别置于打印料盒中;启动3d打印机按照图6所示的模型图开始打印(打印层厚为50μm,曝光时间为12s),在三维平台控制下所述光敏聚酰亚胺树脂墨水形成立体结构,在需要润滑的位置切换为润滑树脂墨水1和2的料盒,继续进行打印至无须润滑位置,更换为光敏聚酰亚胺树脂墨水继续打印。在压力为90kpa的条件下,将所述打印预固化件置于烘箱中进行梯度升温热处理,升温速率恒为0.2℃/min,升温至85℃后保温2h,升温至170℃后保温43h,升温至200℃后保温4h,升温至260℃后保温2.5h,升温至300℃后保温8h,得到3d打印聚酰亚胺润滑复合材料制件。

[0080]

实施例6

[0081]

将光敏聚酰亚胺树脂墨水(墨水包括树脂基料和树脂基料质量2.5%的光引发剂819,树脂基料包括光敏聚酰亚胺低聚物(分子量为4000)60wt%、乙烯基吡咯烷酮20wt%、n,n-二甲基甲酰胺10wt%,三羟甲基丙烷三丙烯酸酯10wt%;墨水的粘度为40pa

·

s)和润滑树脂墨水1(在光敏聚酰亚胺树脂墨水添加光敏聚酰亚胺树脂墨水质量5%的ptfe(粒径为50μm))和润滑树脂墨水2(在光敏聚酰亚胺树脂墨水添加光敏聚酰亚胺树脂墨水质量5%的mos2(粒径为500nm)和5%的si3n4(粒径为200nm))以及润滑树脂墨水3(在光敏聚酰亚胺树脂墨水添加光敏聚酰亚胺树脂墨水质量3%的石墨(粒径为200μm)和5%的ptfe(粒径100μm))分别置于打印料盒中;启动3d打印机按照图7所示的模型图开始打印(打印层厚为25μm,曝光时间为12s),在三维平台控制下所述光敏聚酰亚胺树脂墨水形成立体结构,在需要润滑的位置切换为润滑树脂墨水1、2和3的料盒,继续进行打印至无须润滑位置,更换为光敏聚酰亚胺树脂墨水继续打印。在压力为90kpa的条件下,将所述打印预固化件置于烘箱中进行梯度升温热处理,升温速率恒为0.2℃/min,升温至80℃后保温32h,升温至170℃后保温3h,升温至210℃后保温3h,升温至240℃后保温2h,升温至300℃后保温5h,得到3d打印聚酰亚胺润滑复合材料制件。

[0082]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1