一种在油脂副产物中醋酸钠的回收处理系统及工艺的制作方法

1.本发明属于油脂副产物精炼技术领域,尤其涉及一种在油脂副产物中醋酸钠的回收处理系统及工艺。

背景技术:

2.皂脚是粮油加工产业的副产物,是油脂精炼工段的碱炼脱酸步骤中形成的,该过程采用氢氧化钠中和毛油中的游离脂肪酸(ffa),所生成的皂吸附部分其他杂质从油中沉降分离,形成皂脚。皂脚的主要成分如下:脂肪酸钠、中性油、水其他杂质。

3.目前,处理皂脚油脚有采用有机酸的创新工艺,例如用醋酸进行酸化,得到粗醋酸钠、脂肪酸、中性油等副产物。其中,醋酸钠是污水处理、食品行业、清洁剂的添加剂以及健康产业中不可或缺的化工原料,若对醋醋酸钠水溶液进行合理回收再利用具有很大的市场需求。

技术实现要素:

4.本发明的目的是提供一种在油脂副产物中醋酸钠的回收处理系统及工艺,通过本发明的系统及回收工艺,将粗醋酸钠水溶液中的油脂、酸性物质及油相进行有效脱除以后,将含水量在90%的醋酸钠水溶液经过三效蒸发器蒸发至结晶浓度,结晶产出三水醋酸钠,且用三效蒸发器比单效蒸发器节约能源70%左右。

5.为达到上述目的,本发明采用的技术方案是:

6.一种在油脂副产物中醋酸钠的回收处理系统,包括醋酸钠水溶液脱色工序、醋酸钠水溶液过滤、ph调节工序、醋酸钠水溶液蒸发工序。

7.进一步地,所述醋酸钠水溶液脱色工序包括将醋酸钠水溶液和活性炭进行混合的预混罐,与预混罐出口相连的脱色塔以及从脱色塔出口经离心泵抽出送至醋酸钠水溶液过滤及ph调节工序的原料。

8.进一步地,所述醋酸钠水溶液在进入预混罐之前需要和蒸汽在第一板式换热器内换热之后进入预混罐,所述脱色塔顶部设有液沫捕集器,脱色塔底部出液管原料分两路分别与4bar蒸汽换热以后经离心泵送往醋酸钠水溶液过滤及ph调节工序备用。

9.进一步地,所述醋酸钠水溶液过滤及ph调节工序包括叶片过滤机,叶片过滤机底部出口与蛟龙输送机相连,叶片过滤机上设有一个出料口和一个进料口,进料口位于叶片过滤机底部,叶片过滤机中部设有一个出料口直接将物料送往物料储罐,还包括碱液罐,碱液罐出口通过定量泵将碱液送入叶片过滤机出料口管道将醋酸钠水溶液的ph值进行调节。

10.进一步地,所述叶片过滤机上部还设有一个出口管路,该出口管路上设有一个吹扫管路,所述吹扫管路与4bar的饱和蒸汽管道相连通,所述出口管路末端设有水汽分离器,水汽分离器底部设有液体出口,液体出口与浊水罐相连,水汽分离器上部设有气体出口,气体出口端部设有吹饼冷凝器,所述浊水罐出口通过离心泵将物料送入醋酸钠脱色工段中的脱色罐中进一步脱色,所述叶片过滤机进料口和出料口管路上均设有旁路,旁路均与浊水

罐相连通,所述叶片过滤机还设有一个空气进口,所述空气进口与6bar的压缩空气管道相连通,所述叶片过滤机为两个,两个叶片过滤机并联设置,还包括滤板洗涤池。

11.进一步地,醋酸钠水溶液蒸发工序包括将原料进入进料罐以后通过三效进料泵送入第二板式换热器换热以后再送入三效分离器经底部出口管道流入三效加热器,三效加热器经其底部的二效进料泵送入二效分离器中,二效分离器原料经其底部管道流入二效加热器,二效加热器经一效进料泵流入一效分离器内,一效分离器经其底部出料管和一效循环泵送入一效加热器内,产生的气体送入一效分离器继续分离,当原料浓度达到一定值时,打开一效出料泵,将原料送往结晶罐结晶,将结晶完成的原料送入离心机分离,从离心机出来的固体送去产品工段包装,液体送入缓冲罐暂存,通过泵送往脱色工段再次进入过滤并参与再次结晶。

12.进一步地,所述缓冲罐设有缓冲泵,缓冲泵将缓冲液送入其他工段或外排,还包括机封水罐,所述机封水罐通过密封水泵将冷却水分别送入缓冲泵、一效出料泵、一效循环泵、一效进料泵、二效进料泵、三效进料泵冷却后经回收管道回流进机封水罐再次利用,还包括表面冷凝器,表面冷凝器的热源来自三效分离器分离的蒸汽,表面冷凝器上设有冷却水进口和冷却水出口,表面冷凝器底部的出水管道与表冷水封罐联通,所述一效加热器、二效加热器和三效加热器内的冷凝液均与表冷水封罐相连通,且表冷水封罐内的水一部分与三效分离器顶部的热蒸汽混合进入表面冷凝器进一步利用,表冷水封罐另一部分水经冷凝水泵送入冷凝水罐作为第二板式换热器的冷源使用,表面冷凝器底部设有一个真空泵,所述冷凝水泵的冷却水进口与密封水泵出水口相连,冷凝水泵出口与机封水罐相连,所述一效加热器还设有加热蒸汽进口,一效分离器顶部的蒸汽通道与二效加热器相连,二效分离器顶部的蒸汽通道与三效加热器相连。

13.进一步地,所述醋酸钠水溶液在进入预混罐之前,先经过沉淀和除杂工序,除去醋酸钠水溶液的杂质,除杂后的醋酸钠水溶液通过第一板式换热器换热后进入预混罐。

14.本发明还提供了一种利用上述系统进行醋酸钠回收处理的工艺,所述工艺包括以下步骤:

15.1)将来自酸化工段的粗的醋酸钠水溶液送入醋酸钠水溶液脱色工序,通过活性炭的吸附作用将其含有的油脂和胶质物及酸性物质进行脱除;

16.2)将来自步骤1)中经过脱色处理的醋酸钠水溶液与活性炭的混合液送入醋酸钠水溶液过滤及ph调节工序经过叶片过滤机的过滤处理以后再将ph值调整至7以后得到中性的醋酸钠水溶液;

17.3)将来自步骤2)中的醋酸钠水溶液送入醋酸钠水溶液蒸发工序进行蒸发结晶处理即可得到水分含量在5%的醋酸钠晶体。

18.进一步地,在步骤1)中,在进行活性炭吸附之前,先将粗醋酸钠水溶液ph调节至6-9,调节时控制温度为60-70℃。

19.进一步地,在步骤1)中,所述活性炭的加入量为醋酸钠水溶液量的1-10%,脱色时间为1-2h。

20.进一步地,在步骤2)中,经叶片过滤机处理过以后的固体活性炭送去发酵塔发酵,发酵后最终作为肥料混合外售。

21.进一步地,在步骤3)中,所述蒸发采用三效蒸发器蒸发,控制三效蒸发的真空度为

90-100pa、二效蒸发的真空度为70-80pa、一效蒸发的真空度为40-50pa,所述一效蒸发温度为75-80℃,蒸发好的所述醋酸钠浓缩液为25-35

°bé

。

22.进一步地,在步骤3)中,所述结晶温度为55-60℃,结晶时间为4-48h。

23.进一步地,将步骤3)中结晶完成的料液,进行离心分离、甩干,即得到含水5%以内的三水醋酸钠,得到的母液再次回收利用,所述离心转速为1400-1900rpm。

24.综上所述,由于本发明采用了上述技术方案,本发明具有以下有益效果:

25.1、粗醋酸钠水溶液经醋酸钠水溶液脱色工序以后将粗醋酸钠水溶液中的油相、酸性物质及杂质负载于活性炭上,使醋酸钠水溶液进一步净化为后续的蒸发提供有力的帮助,且吸附有油相、酸性物质及杂质的活性炭可以送至发酵工段发酵作为有机肥继续使用,没有废弃物的产生,对环境友好。

26.2、醋酸钠水溶液过滤及ph调节工序的设置将来自上一工段即醋酸钠水溶液脱色工段中的醋酸钠水溶液经过叶片过滤机的进一步分离,又通过碱液罐的调节,使得后续在制备醋酸钠晶体时得到的纯净度更高,增加了其附加价值,叶片过滤机设置的与6bar的压缩蒸汽管道相连通的气路确保过滤片上的固体物质能够被顺利吹扫下来防止堵塞,从叶片过滤机处出来的醋酸钠溶液经碱液罐内碱液的调节以便于后期蒸发工序的处理,整个装置衔接紧密,使用方便;

27.3、采用三效蒸发器对醋酸钠水溶液进行蒸发结晶,三效蒸发原理是由三个蒸发器组合后的蒸发操作,三效蒸发器在运行时,需要后效的压强和溶液的沸点均低于前效蒸发器,引入前效的二次蒸汽作为后效的加热介质,即后效的加热室成为前效二次蒸汽的冷凝器,第一效需要消耗生锅炉蒸汽,三效蒸发比单效蒸发器节约能源70%左右,另外本技术中三效分离器最终的蒸汽去往表面冷凝器冷凝,冷凝下来的带有一定温度的液体送入表冷水封罐继续与三效分离器的蒸汽混合,一方面减少了表面冷凝器的工作负荷,另一方面将整个系统的余热进行回收再利用,充分利用了整个系统的热量,减少热量损失;

28.4、本发明通过各个工序的有效衔接处理,使得最终得到的醋酸钠成品的纯度得到很大提升,含水量从90%降至5%,有效解决了油脂副产物加工过程中,钠盐的资源化利用的问题;

29.5、本发明的粗醋酸钠水溶液在进入预混罐之前,先进行沉淀和除杂工序,在进行活性炭脱色前除去粗醋酸钠中的固体杂质,进一步提升了粗醋酸钠溶液的脱色效果。

30.6、本发明的粗醋酸钠水溶液在进行活性炭脱色前,先将粗醋酸钠水溶液的ph调节至6-9,在此ph条件下加入活性炭对粗醋酸钠中含有的油相、酸性物质及杂质吸附脱除,使得粗醋酸钠的脱色效果大大提高;同时使得醋酸钠水溶液蒸发工序将蒸发产生的冷凝水cod控制在300-450mg/l,大大的降低了对环境的污染。

附图说明

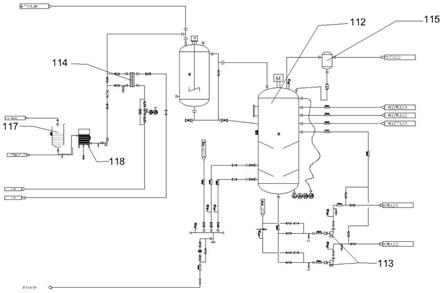

31.图1是本发明中醋酸钠水溶液脱色工序的结构示意图;

32.图2是本发明中醋酸钠水溶液过滤及ph调节工序的结构示意图;

33.图3是本发明中醋酸钠水溶液蒸发工序的结构示意图;

34.图4是本发明一种在油脂副产物中醋酸钠的回收处理系统的结构简图。

具体实施方式

35.为使本发明的目的、技术方案及优点更加清楚明白,下面举出优选实施例,对本发明进一步详细说明。然而,需要说明的是,说明书中列出的许多细节仅仅是为了使读者对本发明的一个或多个方面有一个透彻的理解,即便没有这些特定的细节也可以实现本发明的这些方面。

36.实施例1

37.如图1-图4所示,一种在油脂副产物中醋酸钠的回收处理系统,包括醋酸钠水溶液脱色工序、醋酸钠水溶液过滤及ph调节工序以及醋酸钠水溶液蒸发工序,醋酸钠水溶液脱色工序包括将醋酸钠水溶液和活性炭进行混合的预混罐111,与预混罐111出口相连的脱色塔112以及从脱色塔112出口经离心泵113抽出送至醋酸钠水溶液过滤及ph调节工序的原料,该ph调节工序采用在线ph传感器在线自动调节,可达到连续进料处理的效果。醋酸钠水溶液在进入预混罐111之前需要和蒸汽在第一板式换热器114内换热之后进入预混罐111,脱色塔112顶部设有液沫捕集器115,用于捕集罐内液沫和挥发的醋酸废气,并将废气冷凝后,送尾气处理系统处理,该脱色过程为1-2小时,脱色塔112底部出液管原料分两路分别与4bar蒸汽换热以后经离心泵113送往醋酸钠水溶液过滤及ph调节工序备用。

38.醋酸钠水溶液在进入预混罐111之前,先经过沉淀和除杂工序,除去醋酸钠水溶液的杂质,除杂后的醋酸钠水溶液通过第一板式换热器114换热后进入预混罐111。在本发明中,粗醋酸钠水溶液在进行活性炭脱色处理前先进入沉淀罐117沉淀,沉淀完成后再进入除杂罐118进行除杂,沉淀除杂完成后的粗醋酸钠水溶液再通过第一板式换热器114进行换热后进入预混罐111,再进行接下来的活性炭脱色等处理工序。

39.醋酸钠水溶液过滤及ph调节工序包括叶片过滤机121,叶片过滤机121底部出口与蛟龙输送机相连,从叶片过滤机121出口的固体物料被送往微生物发酵罐进行生物堆肥,叶片过滤机121上设有一个出料口122和一个进料口123,进料口123位于叶片过滤机121底部,叶片过滤机121中部设有一个出料口122直接将物料送往物料储罐124,还包括碱液罐125,碱液罐125出口通过定量泵126将碱液送入叶片过滤机121出料口管道将醋酸钠水溶液的ph值进行调节,叶片过滤机121上部还设有一个出口管路127,该出口管路127上设有一个吹扫管路,吹扫管路128与4bar的饱和蒸汽管道相连通,吹扫管路128用于将叶片过滤机121内部的气液混合物送入水气分离器129进一步分离,出口管路127末端设有水汽分离器129,水汽分离器129底部设有液体出口,液体出口与浊水罐1210相连,水汽分离器129上部设有气体出口,气体出口端部设有吹饼冷凝器1211,浊水罐1210出口通过离心泵将物料送入醋酸钠脱色工段中的脱色罐中进一步脱色,叶片过滤机121进料口和出料口管路上均设有旁路,旁路均与浊水罐1210相连通,叶片过滤机121还设有一个空气进口,空气进口与6bar的压缩蒸汽管道相连通,叶片过滤机121为两个,两个叶片过滤机121并联设置,碱液罐125出口管路还设有一个备用定量泵126,用于设备出现故障时备用,还包括滤板洗涤池1212,用于清洗本装置的叶片过滤机121的滤板,设置将来自上一工段即醋酸钠水溶液脱色工段中的醋酸钠水溶液经过叶片过滤机的进一步分离,又通过碱液罐125的调节,使得后续在制备醋酸钠晶体时得到的纯净度更高,增加了其附加价值,叶片过滤机设置的与6bar的压缩蒸汽管道相连通的气路确保过滤片上的固体物质能够被顺利吹扫下来防止堵塞,从叶片过滤机处出来的醋酸钠溶液经碱液罐内碱液的调节以便于后期蒸发工序的处理,整个装置衔接紧密,

使用方便。

40.醋酸钠水溶液过滤及ph调节工序还包括袋式过滤器130,袋式过滤器130的进料口与叶片过滤机121的出料口122连接,所述袋式过滤器130的出料口与物料储罐124连接,所述碱液罐125的碱液出料口通过定量泵126将碱液送入物料储罐124将醋酸钠水溶液的ph值进行调节。

41.醋酸钠水溶液蒸发工序在设备没有运行时,先将原料进入进料罐131以后通过三效进料泵132送入第二板式换热器133换热以后再送入三效分离器4经底部出口管道流入三效加热器135,三效加热器135经其底部的二效进料泵136送入二效分离器137中,二效分离器137原料经其底部管道流入二效加热器8,二效加热器138经一效进料泵139流入一效分离器1310内,一效分离器1310经其底部出料管和一效循环泵1311送入一效加热器1312内,产生的气体送入一效分离器1310继续分离,当原料浓度达到一定值时,打开一效出料泵,将原料送往结晶罐结晶,将结晶完成的原料送入离心机1315分离,从离心机1315出来的固体送去产品工段包装,液体送入缓冲罐1316暂存,通过泵送往脱色工段再次进入过滤并参与再次结晶。结晶罐有多个,采用多罐并联模式,可满足多批原料浓缩液同时进行结晶操作,提高了本发明系统的生产效率,该结晶罐内含锚式搅拌桨,罐体内壁为搪瓷材质,可减少醋酸钠晶体的粘壁现象,提高产品得率,结晶罐设置自动控制降温速率,通过调节降温速率及搅拌速度,结晶时间根据浓缩液的状况和结晶曲线,控制在4-48小时,结晶结束后通过送料泵送到离心机分离,罐体内还设置有温度传感器,用于监控结晶冷却曲线。

42.缓冲罐1316设有缓冲泵,缓冲泵1317将缓冲液送入其他工段或外排,还包括机封水罐1318,机封水罐1318通过密封水泵1319将冷却水分别送入缓冲泵1317、一效出料泵1313、一效循环泵1311、一效进料泵139、二效进料泵136、三效进料泵132冷却后经回收管道回流进机封水罐1318再次利用,缓冲泵1317、一效出料泵1313、一效循环泵1311、一效进料泵139、二效进料泵136、三效进料泵132均属于高温泵,其长时间使用过后需要降温处理,还包括表面冷凝器1320,表面冷凝器1320的热源来自三效分离器134分离的蒸汽,表面冷凝器1320上设有冷却水进口和冷却水出口,表面冷凝器1320底部的出水管道与表冷水封罐1321联通,一效加热器1312、二效加热器138和三效加热器135内的冷凝液均与表冷水封罐1321相连通,且表冷水封罐1321内的水一部分与三效分离器4顶部的热蒸汽混合进入表面冷凝器1320进一步利用,表冷水封罐1321另一部分水经冷凝水泵1322送入冷凝水罐1323作为第二板式换热器133的冷源使用,表面冷凝器1320底部设有一个真空泵1324,真空泵1324用于调节整个系统的真空度,冷凝水泵1322的冷却水进口与密封水泵1319出水口相连,冷凝水泵1322出口与机封水罐1318相连,一效加热器1312还设有加热蒸汽进口,一效分离器1310顶部的蒸汽通道与二效加热器138相连,二效分离器137顶部的蒸汽通道与三效加热器135相连,这样设置可以充分利用前效的蒸汽作为后效的加热介质,对热量充分利用,具体使用时,一效加热器通过通入的高温蒸汽将介质加热,一部分液体蒸发后液位降低,且由于成品的排出液位进一步降低当降低到设定的高度时一效分离器将原料通过一效循环泵送入一效加热器继续反应,而后续的二效加热器进一步将原料通过一效进料泵送入一效分离器,二效分离器将原料送入二效加热器,从而三效加热器通过二效进料泵将原料送入二效分离器,三效分离器进一步将原料补充入三效加热器,从而进料罐通过三效进料泵将原料送入三效分离器中,逐层递补原料,原料在后效加热器中初步加热,减轻前效加热器的工作负

担,且三效蒸发原理是由三个蒸发器组合后的蒸发操作,三效蒸发器在运行时,需要后效的压强和溶液的沸点均低于前效蒸发器,引入前效的二次蒸汽作为后效的加热介质,即后效的加热室成为前效二次蒸汽的冷凝器,第一效需要消耗生锅炉蒸汽,三效蒸发比单效蒸发器节约能源70%左右。

43.实施例2

44.本实施例提供了一种利用实施例1的系统进行醋酸钠回收处理的工艺,该工艺包括以下步骤:

45.1)将来自酸化工段的粗醋酸钠水溶液,先加入浓度为50%的液碱调节ph,将ph值调整为6,温度控制在60℃;将得到的ph值为6的粗醋酸钠水溶液送入醋酸钠水溶液脱色工序,加入活性炭进行脱色,活性炭的加入量为醋酸钠水溶液量的1%,脱色时间为2h,活性炭的吸附作用可将粗醋酸钠溶液中含有的油脂和胶质物及酸性物质进行脱除,得到原料混合液;

46.2)将来自步骤1)中经过脱色处理的醋酸钠水溶液与活性炭的混合液送入醋酸钠水溶液过滤及ph调节工序经过叶片过滤机的过滤处理以后再用碱液调节ph值调整至7以后得到中性的醋酸钠水溶液,该碱液为50%的碱液,调节ph产生的废气通过吸气装置进入吸收塔吸收后排放;

47.3)将来自步骤2)中的醋酸钠水溶液送入醋酸钠水溶液蒸发工序,采用三效蒸发器蒸发,控制三效蒸发的真空度为90pa、二效蒸发的真空度为70pa、一效蒸发的真空度为40pa,控制一效蒸发温度为75℃,当蒸发好的醋酸钠浓缩液达到25

°bé

时送入结晶罐结晶,控制结晶温度为55℃,结晶时间为4h,将结晶完成的料液进行离心分离,即可得到水分含量在5%的醋酸钠晶体,得到的母液再次回收利用,离心转速控制为1400rpm。

48.实施例3

49.本实施例提供了一种利用实施例1的系统进行醋酸钠回收处理的工艺,该工艺包括以下步骤:

50.本实施例提供了一种利用实施例1的系统进行醋酸钠回收处理的工艺,该工艺包括以下步骤:

51.1)将来自酸化工段的粗醋酸钠水溶液,先加入浓度为50%的液碱调节ph,将ph值调整为8,温度控制在65℃;将得到的ph值为8的粗醋酸钠水溶液送入醋酸钠水溶液脱色工序,加入活性炭进行脱色,活性炭的加入量为醋酸钠水溶液量的5%,脱色时间为1.5h,活性炭的吸附作用可将粗醋酸钠溶液中含有的油脂和胶质物及酸性物质进行脱除,得到原料混合液;

52.2)将来自步骤1)中经过脱色处理的醋酸钠水溶液与活性炭的混合液送入醋酸钠水溶液过滤及ph调节工序经过叶片过滤机的过滤处理以后再调节ph值调整至7以后得到中性的醋酸钠水溶液,调节ph产生的废气通过吸气装置进入吸收塔吸收后排放;

53.3)将来自步骤2)中的醋酸钠水溶液送入醋酸钠水溶液蒸发工序,采用三效蒸发器蒸发,控制三效蒸发的真空度为95pa、二效蒸发的真空度为75pa、一效蒸发的真空度为45pa,控制一效蒸发温度为75℃,当蒸发好的醋酸钠浓缩液达到30

°bé

时送入结晶罐结晶,控制结晶温度为57℃,结晶时间为13h,将结晶完成的料液进行离心分离,即可得到水分含量在5%的醋酸钠晶体,得到的母液再次回收利用,离心转速控制为1600rpm。

54.实施例4

55.本实施例提供了一种利用实施例1的系统进行醋酸钠回收处理的工艺,该工艺包括以下步骤:

56.1)将来自酸化工段的粗醋酸钠水溶液,先加入浓度为50%的液碱调节ph,将ph值调整为9,温度控制在70℃;将得到的ph值为9的粗醋酸钠水溶液送入醋酸钠水溶液脱色工序,加入活性炭进行脱色,活性炭的加入量为醋酸钠水溶液量的10%,脱色时间为1h,活性炭的吸附作用可将粗醋酸钠溶液中含有的油脂和胶质物及酸性物质进行脱除,得到原料混合液;

57.2)将来自步骤1)中经过脱色处理的醋酸钠水溶液与活性炭的混合液送入醋酸钠水溶液过滤及ph调节工序经过叶片过滤机的过滤处理以后再调节ph值调整至8以后得到碱性的醋酸钠水溶液,调节ph产生的废气通过吸气装置进入吸收塔吸收后排放;

58.3)将来自步骤2)中的醋酸钠水溶液送入醋酸钠水溶液蒸发工序,采用三效蒸发器蒸发,控制三效蒸发的真空度为100pa、二效蒸发的真空度为80pa、一效蒸发的真空度为50pa,控制一效蒸发温度为80℃,当蒸发好的醋酸钠浓缩液达到35

°bé

时送入结晶罐结晶,控制结晶温度为60℃,结晶时间为48h,将结晶完成的料液进行离心分离,即可得到水分含量在5%的醋酸钠晶体,得到的母液再次回收利用,离心转速控制为1900rpm。

59.对比例1

60.本对比例与实施例4的不同之处在于:在步骤1)中,将ph值调整为11,其余步骤及工艺参数与实施例4相同。

61.对比例2

62.本对比例与实施例4的不同之处在于:在步骤1)中,将ph值调整为10,其余步骤及工艺参数与实施例4相同。

63.对比例3

64.本对比例与实施例4的不同之处在于:在步骤1)中,将ph值调整为4,其余步骤及工艺参数与实施例4相同。

65.对比例4

66.本对比例与实施例4的不同之处在于:在步骤1)中,将ph值调整为2,其余步骤及工艺参数与实施例4相同。

67.通过实施例2-实施例4及对比例1-4的试验实施,对所得醋酸钠的产率、醋酸钠晶体的白度、冷凝水cod进行检测,具体数据如表1所示:

68.实施例得率(%)白度(%)cod(mg/l)实施例275.8582446实施例377.6885384实施例479.9887309对比例167.2562768对比例269.6859859对比例357.7566948对比例455.2863927

69.从上表可以得出,利用本回收系统和工艺方法进行油脂副产物中醋酸钠的回收,

具有较高的收率,同时产品的白度基本达到市场要求,蒸发出的冷凝水的cod基本控制在300-450mg/l,同时通过对比例1-4可以看出,产品的产率相较于实施例4均降低,白度值远远低于实施例4所得到的白度,这种情况可能是由于在对比例的条件下活性炭的吸附作用低于实施例4所提出条件的吸附作用,导致醋酸钠中含有的杂质没有吸附去除彻底,从而导致对比例中产率下降及白度的降低。

70.以上所述,仅是本发明的较佳实施例而已,并非是对本发明做其他形式的限定,任何熟悉本专业的技术人员可能利用上述解释的技术内容加以变更或改型为等同变化的等效实施例用于其他领域,但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化与改型,仍属于本发明技术方案保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1