一种从溶液中回收DMAC和异喹啉的方法和装置与流程

一种从溶液中回收dmac和异喹啉的方法和装置

技术领域

1.本发明属于化工产品纯化技术领域,涉及一种从溶液中回收dmac和异喹啉的方法和装置。

背景技术:

2.聚酰亚胺作为一种高性能纤维材料,在各应用领域具有良好的发展前景。在聚酰亚胺材料的制备和生产过程中会产生含n,n二甲基乙酰胺(dmac)、异喹啉、乙酸的混合尾气,由于dmac和乙酸会形成最高共沸物,常规精馏手段难以将两者分离,故现有技术难以从尾气中回收具有经济效益的n,n二甲基乙酰胺组分。国际上该尾气的主流处理技术为燃烧法,该技术的生产成本高昂,产生的大量温室气体对全球气候变暖有着不可逆的负面影响,同时也产生了资源浪费。如果在前者共沸物的分离技术上有所突破,将产生良好的环保价值和可观的经济效益。

3.中国专利cn101838215a公开了一种n,n二甲基乙酰胺恒沸物中分离乙酸的工艺,首先采用弱碱树脂吸附乙酸:在n,n二甲基乙酰胺和乙酸共沸物中加入吸附树脂n,n二甲基乙酰胺洗脱水,稀释至含水5~90%的物料,然后注入装有弱碱树脂的柱状容器吸附其中的乙酸;随时检测混合物中乙酸的含量,去酸95%(相对原共沸物)以上者送去蒸馏塔精制回收,其余的再次进行吸附去酸;根据弱碱树脂的基团不同,可采用不同方法再生,后循环使用。

4.林瑞榕等发表了离子液萃取精馏分离乙酸-n,n-二甲基乙酰胺的论文,乙酸-n,n-二甲基乙酰胺-1-丁基-3-甲基-咪唑双三氟甲磺酰亚胺([bmim][tf2n])三元体系汽液平衡实验表明,[bmim][tf2n]作为萃取剂能够打破乙酸-n,n-二甲基乙酰胺的共沸点。在优化条件下,乙酸、n,n-二甲基乙酰胺以及离子液体萃取剂纯度均达到99.3%以上,精馏塔塔顶乙酸的回收率及溶剂回收塔塔顶n,n-二甲基乙酰胺的回收率均达到99.3%以上。因此离子液体[bmim][tf2n]作为萃取剂萃取精馏分离乙酸与n,n-二甲基乙酰胺是可行的。

[0005]

但是,现有技术方法中存在温室气体排放、资源浪费、原料消耗、分离过程复杂、反应固体难处理等问题,因此,有必要探索一种流程简单、节能环保的新方法,从而达到在混合溶液中精制回收dmac和异喹啉的目的。

技术实现要素:

[0006]

本发明针对现有技术存在的问题,提供了一种从混合溶液中精制回收dmac和异喹啉的方法和装置,该方法流程简单,不加入第三种介质,不产生固废,节能环保,易于实现工业化应用,对工业生产有重要意义。

[0007]

为实现上述目的,本发明采用的技术方案如下:

[0008]

首先,本发明提供了一种从溶液中回收dmac和异喹啉的方法,所述溶液的组分包括异喹啉、乙酸、dmac、水和重组分杂质,所述方法包括以下步骤:

[0009]

(1)溶液原料泵入一效脱水塔中部,精馏分离后塔顶得到气相水,经冷凝得到液相

水,30%-45%wt回流至塔顶,55%-70%wt采出至系统外回收;塔釜得到浓缩混合液1;

[0010]

(2)二效脱水塔对步骤(1)中塔釜得到的浓缩混合液1精馏分离后,塔顶得到的气相水冷凝后得到的液相水全部采出至系统外回收;塔釜得到脱水后的浓缩混合液2;

[0011]

(3)分离塔对步骤(2)中塔釜得到的浓缩混合液2精馏分离后,塔顶得到的气相冷凝后得到液相的dmac、乙酸混合物,将该混合物30%-45%wt回流至塔顶,55%-70%wt进入精制塔2;塔釜得到浓缩液3;

[0012]

(4)精制塔1对步骤(3)中塔釜得到的浓缩液3精馏分离后,塔顶得到的气相冷却后得到液相异喹啉,60%-75%wt回流至塔顶,25%-40%wt采出至系统外,塔釜得到浓缩液4;

[0013]

(5)精制塔2对步骤(3)中塔顶得到的dmac、乙酸混合物精馏分离后,塔顶得到的气相冷却后得到液相乙酸溶液,该溶液85%-98%wt回流至塔顶,2%-15%wt采出至系统外;塔釜得到浓缩液5;

[0014]

(6)精制塔3对步骤(5)中塔釜得到的浓缩液5精馏分离后,塔顶得到的气相冷凝后得到液相dmac,将液相dmac 85%-98%wt回流至塔顶,2%-15%wt作为成品采出至系统外;塔釜得到浓缩混合物6,将浓缩混合物6泵返回精制塔2,进行循环精馏。

[0015]

进一步地,所述浓缩混合液1的成分为异喹啉、乙酸、dmac、水和重组分,所述浓缩混合液2的成分为异喹啉、乙酸、dmac和重组分,所述浓缩液3为含重组分的异喹啉液,所述浓缩液4为含异喹啉的重组分液,所述浓缩液5为含乙酸的dmac液,所述浓缩混合物6的成分为dmac和乙酸。

[0016]

进一步地,步骤(1)中所述溶液原料含水的质量分数为80%以上,所述塔顶出料含水的质量分数为99.99%以上;步骤(2)中所述塔顶出料含水的质量分数为99.99%以上;步骤(4)中所述塔顶得到的异喹啉成品,异喹啉的质量分数为98.0%以上,所述异喹啉成品收率在90%以上;步骤(5)中所述塔顶得到的成品,乙酸的质量分数在68%以上;步骤(6)中所述塔顶得到的dmac成品,dmac的质量分数在99.9%以上,所述dmac成品收率在85%以上。

[0017]

进一步地,步骤(1)中所述一效脱水塔的操作压力为3~15kpa(a);步骤(2)中所述二效脱水塔的操作压力为2~20kpa(a);步骤(3)中所述分离塔的操作压力为0.5~10kpa(a);步骤(4)中所述精制塔1的操作压力为0.5~10kpa(a);步骤(5)中所述精制塔2的操作压力为70~100kpa(a);步骤(6)中所述精制塔3的操作压力为0.5~20kpa(a)。

[0018]

进一步地,步骤(1)中所述一效脱水塔的操作温度为45~80℃;步骤(2)中所述二效脱水塔的操作温度为70~85℃;步骤(3)中所述分离塔的操作温度为45~130℃;步骤(4)中所述精制塔1的操作温度为95~165℃;步骤(5)中所述精制塔2的操作温度为145~170℃;步骤(6)中所述精制塔3的操作温度为60~100℃。

[0019]

进一步地,所述一效脱水塔、二效脱水塔、分离塔、精制塔1、精制塔2、精制塔3的操作温度比为0.9-1.2:1.4-1.7:0.9-1.2:1.9-2.2:2.9-3.2:1.5-1.8。

[0020]

优选地,所述一效脱水塔、二效脱水塔、分离塔、精制塔1、精制塔2、精制塔3的操作温度比为0.9-1.1:1.4-1.6:0.9-1.1:1.9-2.1:2.9-3.1:1.5-1.7。

[0021]

进一步地,所述一效脱水塔塔顶气相作为热源与所述二效脱水塔塔釜液进行热交换,实现系统余热的有效回收。

[0022]

进一步地,所述精制塔2塔顶得到的气相混合物经冷凝后得到的液相混合物分为两部分,一部分出料至系统外,另一部分返回至精制塔2塔顶,作为精制塔2的回流液。所述

精制塔2塔釜得到的液相混合液进入精制塔3,作为精制塔3的进料液。

[0023]

进一步地,所述精制塔3塔顶得到的气相经冷凝后得到的气相分为两部分,一部分出料至系统外,另一部分返回至精制塔3塔顶,作为精制塔3的回流液。所述精制塔3塔釜得到的混合物进入精制塔2,作为精制塔2的进料液。

[0024]

再者,本发明提供了一种实现上述方法的生产装置,所述生产装置包括一效脱水塔、二效脱水塔,分离塔,精制塔1、精制塔2、精制塔3;冷凝器1,再沸器1、再沸器2;再沸器3;再沸器4,冷凝器2;冷凝器3,再沸器5;再沸器6;再沸器7、再沸器8,冷凝器4。

[0025]

在一些具体的实施方式中,所述分离塔为异喹啉-dmac乙酸共沸物分离塔(3),所述精制塔1为异喹啉精制塔(4),所述精制塔2为乙酸塔(5),所述精制塔3为dmac塔(6);所述冷凝器1为一效脱水塔冷凝器(7),所述再沸器1为一效脱水塔再沸器1(8),所述再沸器2为一效脱水塔再沸器2(9);所述再沸器3为二效脱水塔再沸器(11);所述再沸器4为异喹啉-dmac乙酸共沸物分离塔再沸器(13),所述冷凝器2为异喹啉-dmac乙酸共沸物分离塔塔顶冷凝器(15);所述冷凝器3为异喹啉精制塔冷凝器(17),所述再沸器5为异喹啉精制塔再沸器(18);所述再沸器6为乙酸塔再沸器(20);所述再沸器7为dmac塔再沸器1(23),所述再沸器8为dmac塔再沸器2(24),所述冷凝器4为dmac塔塔顶冷凝器(25)。

[0026]

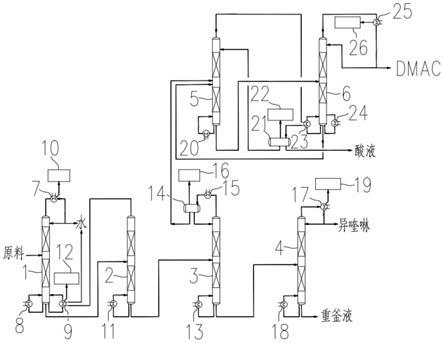

所述生产装置包括一效脱水塔(1),二效脱水塔(2),异喹啉-dmac乙酸共沸物分离塔(3),异喹啉精制塔(4),乙酸塔(5),dmac塔(6),一效脱水塔冷凝器(7),一效脱水塔再沸器1(8)、一效脱水塔再沸器2(9),一效脱水塔真空系统1(10),二效脱水塔再沸器(11),二效脱水塔真空系统2(12),异喹啉-dmac乙酸共沸物分离塔再沸器(13),异喹啉-dmac乙酸共沸物分离塔塔顶冷凝液罐(14),异喹啉-dmac乙酸共沸物分离塔塔顶冷凝器(15),异喹啉-dmac乙酸共沸物分离塔真空系统3(16),异喹啉精制塔冷凝器(17)、异喹啉精制塔再沸器(18),异喹啉精制塔真空系统4(19),乙酸塔再沸器(20)、乙酸塔塔顶冷凝液罐(21),乙酸塔真空系统5(22),dmac塔再沸器1(23)、dmac塔再沸器2(24),dmac塔塔顶冷凝器(25),dmac塔真空系统6(26)。

[0027]

进一步地,所述生产装置的连接关系具体如下:

[0028]

所述一效脱水塔(1)的进料口设于塔中部,塔顶气相口连接冷凝器(7),冷凝器(7)的气相物料出口经管道连接泵加压分为两支路,一支路回流至减一效脱水塔(1)塔顶,另一支路引至系统外;冷凝器(7)的真空管道连接至真空系统1(10);一效脱水塔(1)塔釜的液相口分别连接再沸器1(8)、再沸器2(9),釜液管道均回流接至一效脱水塔(1)塔釜,同时塔釜设有出料口,经管道连接泵加压送入二效脱水塔(2)塔中进料口;

[0029]

所述二效脱水塔(2)的塔顶气相口连接一效脱水塔再沸器2(9),再沸器2(9)气相口连接管道引至系统外;二效脱水塔(2)塔釜的液相口连接再沸器(11),釜液管道回流接至二效脱水塔(2)塔釜,同时塔釜设有出料口,经管道连接泵加压送入异喹啉-dmac乙酸共沸物分离塔(3)塔中进料口;

[0030]

所述异喹啉-dmac乙酸共沸物分离塔(3)的塔顶气相口连接冷凝器(15),冷凝器(15)的气相物料出口经管道连接流至塔顶冷凝液罐(14),冷凝液罐(14)的物料出口经管道连接泵加压分为两支路,一支路回流至塔顶,另一支路送至共沸物分离系统的乙酸塔(5)塔中进料口;冷凝液罐(14)的真空管道连接至真空系统3(16);异喹啉-dmac乙酸共沸物分离塔(3)塔釜的液相口连接再沸器(13),釜液管道回流接至塔釜,同时塔釜设有出料口,经管

道连接泵加压送入异喹啉精制塔(4)塔中进料口;

[0031]

所述异喹啉精制塔(4)的塔顶气相口连接冷凝器(17),冷凝器(17)的气相物料出口经管道连接泵加压分为两支路,一支路回流至异喹啉精制塔(4)塔顶,另一支路采出异喹啉成品引至系统外;冷凝器(17)的真空管道连接至真空系统4(19);异喹啉精制塔(4)塔塔釜的液相口连接再沸器(18),釜液管道回流接至塔釜,同时塔釜设有出料口,经管道连接泵加压送至系统外;

[0032]

所述共沸物分离系统的乙酸塔(5)塔顶气相口连接dmac塔再沸器(23),再沸器(23)的气相物料出口经管道连接回流至塔顶冷凝液罐(21),冷凝液罐(21)的物料出口经管道连接泵加压分为两支路,一支路回流至乙酸塔塔顶,另一支路送至系统外;冷凝液罐(21)的真空管道连接至真空系统5(22);乙酸塔塔釜的液相口连接再沸器(20),釜液管道回流接至塔釜,同时塔釜设有出料口,经管道连接泵加压送入dmac塔(6)塔中进料口;

[0033]

所述共沸物分离系统的dmac塔(6)塔顶气相口连接冷凝器(25),冷凝器(25)的气相物料出口经管道连接泵加压分为两支路,一支路回流至dmac塔(6)塔顶,另一支路引至系统外;冷凝器(25)的真空管道连接至真空系统6(26);dmac塔(6)塔釜的液相口分别连接再沸器1(23)、再沸器2(24),釜液管道回流均接至塔釜,同时塔釜设有出料口,经管道连接泵加压返回至乙酸塔(5)塔中进料口。

[0034]

进一步地,所述一效脱水塔(1)、二效脱水塔(2)、异喹啉-dmac乙酸共沸物分离塔(3)、异喹啉精制塔(4)、乙酸塔(5)和dmac塔(6)为板式塔或填料塔。

[0035]

相比于现有技术,本发明的基本原理是利用多效精馏技术完成脱水,利用减压汽提技术完成异喹啉的精制,利用特殊操作条件下的精馏技术实现dmac和乙酸的分离提纯,并通过热量集成,实现节能降耗的目的。因此本发明具有以下有益效果:

[0036]

(1)本发明具有温室气体排放大幅度减少、不加入第三种介质、不产生固废、节能降耗的特点;

[0037]

(2)方法流程简单,可实现连续化操作,易于工业化应用,降低生产成本。

附图说明

[0038]

图1为从溶液中精制回收dmac和异喹啉的流程图;

[0039]

图中标记为:1-一效脱水塔,2-二效脱水塔,3-异喹啉-dmac乙酸共沸物分离塔,4-异喹啉精制塔,5-乙酸塔,6-dmac塔,7-一效脱水塔冷凝器,8-一效脱水塔再沸器1、9-一效脱水塔再沸器2,10-一效脱水塔真空系统1,11-二效脱水塔再沸器,12-二效脱水塔真空系统2,13-异喹啉-dmac乙酸共沸物分离塔再沸器,14-异喹啉-dmac乙酸共沸物分离塔塔顶冷凝液罐,15-异喹啉-dmac乙酸共沸物分离塔塔顶冷凝器,16-异喹啉-dmac乙酸共沸物分离塔真空系统3,17-异喹啉精制塔冷凝器、18-异喹啉精制塔再沸器,19-异喹啉精制塔真空系统4,20-乙酸塔再沸器、21-乙酸塔塔顶冷凝液罐,22-乙酸塔真空系统5,23-dmac塔再沸器1、24-dmac塔再沸器2,25-dmac塔塔顶冷凝器,26-dmac塔真空系统6。

具体实施方式

[0040]

值得说明的是,本发明中使用的原料均为普通市售产品,对其来源不做具体限定。

[0041]

实施例1

[0042]

(1)将混合溶液原料泵入一效脱水塔(1)中部,总进料量3093.93kg/h,含dmac857.66kg/h、异喹啉53.59kg/h、水1903.75kg/h、重组分4.51kg/h,塔顶压力13kpa(a),操作温度51.2℃,塔顶得到减压下的气相水,经冷凝器和冷媒冷凝得到液相水,将水分成两部分,33%wt泵回流至塔顶,67%wt采出至系统外回收,采出流量1906.29kg/h;塔釜得到异喹啉、乙酸、dmac、水、重组分的浓缩混合液,将其泵入二效脱水塔(2);

[0043]

(2)来自一效脱水塔(1)塔釜的混合液进入二效脱水塔(2)顶部,塔顶压力3kpa(a),操作温度74.8℃,塔顶气相作为一效脱水塔再沸器的热源,换热冷凝后得到液相水,水全部采出至系统外回收,流量250kg/h;塔釜得到进一步浓缩的异喹啉、乙酸、dmac、水、重组分杂质混合液,将其泵入异喹啉-dmac乙酸共沸物分离塔(3);

[0044]

(3)来自二效脱水塔(2)塔釜的混合液进入异喹啉-dmac乙酸共沸物分离塔(3)中部,塔顶压力1kpa(a),操作温度54.1℃,塔顶得到减压气相换热冷凝后得到液相的dmac乙酸混合物,将dmac乙酸混合物分成两部分,33%wt泵回流至塔顶,67%wt泵送入共沸物分离系统下的乙酸塔(5);塔釜得到含少量dmac乙酸的高浓度异喹啉混合液,将其泵入异喹啉精制塔(4);

[0045]

(4)来自异喹啉-dmac乙酸共沸物分离塔(4)塔釜的混合液进入异喹啉精制塔(4)中部,塔顶压力1kpa(a),操作温度102℃,塔顶得到减压下的气相异喹啉,经冷凝器和冷媒冷凝后的液体组成为异喹啉99.90%wt、重组分0.01%wt,将液相异喹啉分成两部分,67%wt泵回流至塔顶,33%wt作为异喹啉成品采出至系统外,流量53.50kg/h;塔釜得到微量重组分杂质及异喹啉混合溶液,泵出料送去系统外处理,流量4.6kg/h;

[0046]

(5)来自异喹啉-dmac乙酸共沸物分离塔(3)塔顶的dmac乙酸混合物进入共沸物分离系统下的乙酸塔(5)中部,操作温度155.3℃,顶得到减压气相作为dmac塔再沸器的热源,换热冷凝后得到含少量dmac的液相高浓度乙酸混合液,将高浓度乙酸混合液分成两部分,90%wt泵回流至塔顶,10%wt泵采出去系统外另外处理,流量329.0kg/h,乙酸浓度82.46%wt;塔釜得到含乙酸的高浓度dmac液体,将其泵入dmac塔(6);

[0047]

(6)来自乙酸塔(5)塔釜含乙酸的高浓度dmac液体进入共沸物分离系统下的dmac塔(6)中部,操作温度79℃,塔顶得到减压气相换热冷凝后得到的液体组成为dmac 99.99%wt、乙酸0.01%wt,将高纯度液相dmac分成两部分,95%wt泵回流至塔顶,5%wt作为dmac成品采出至系统外,采出流量799.83kg/h;塔釜得到dmac乙酸混合物,将其泵返回乙酸塔(5)中部,进行循环精馏。

[0048]

所得异喹啉产品质量分数99.90%,dmac产品质量分数99.99%。

[0049]

实施例2

[0050]

步骤(4)中异喹啉精制塔(4)塔顶压力1.5kpa(a),操作温度104℃;步骤(5)中乙酸塔(5)操作温度158℃;步骤(6)中dmac塔(6)操作温度82℃,其他步骤同实施例1。

[0051]

所得异喹啉产品质量分数99.89%,dmac产品质量分数99.93%。

[0052]

实施例3

[0053]

步骤(4)中异喹啉精制塔(4)塔顶压力1.9kpa(a),操作温度107℃;步骤(5)中乙酸塔(5)操作温度160℃;步骤(6)中dmac塔(6)操作温度87℃,其他步骤同实施例1。

[0054]

所得异喹啉产品质量分数99.66%,dmac产品质量分数99.81%。

[0055]

实施例4

[0056]

步骤(4)中异喹啉精制塔(4)塔顶压力1.7kpa(a),操作温度106℃;步骤(5)中乙酸塔(5)操作温度157℃;步骤(6)中dmac塔(6)操作温度84℃,其他步骤同实施例1。

[0057]

所得异喹啉产品质量分数99.83%,dmac产品质量分数99.87%。

[0058]

实施例5

[0059]

步骤(4)中异喹啉精制塔(4)操作温度120℃;步骤(5)中乙酸塔(5)操作温度130℃,其他步骤同实施例1。

[0060]

所得异喹啉产品质量分数96.59%,dmac产品质量分数95.43%。

[0061]

结论:实施例1-4精制回收后的异喹啉产品质量分数达到99.66%以上,dmac产品质量分数达到99.81%以上;实施例5改变了精制塔(4)和乙酸塔(5)的操作温度在本发明限定的比例范围外,精制回收后的产品纯度变差。

[0062]

最后应当说明的是,以上内容仅用以说明本发明的技术方案,而非对本发明保护范围的限制,本领域的普通技术人员对本发明的技术方案进行的简单修改或者等同替换,均不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1