一种基于生物可降解聚酯的发泡颗粒的制备方法

1.本发明属于高分子材料技术领域,具体涉及到一种基于生物可降解聚酯的发泡颗粒及其制备方法。

背景技术:

2.发泡颗粒因具有质量轻、导热率低和减震缓冲等优点而在包装、绝热和隔音材料等领域呈现出巨大的应用前景。目前,市场上使用的大多数发泡颗粒以聚苯乙烯(ps)和聚氨酯(pu)等为主,这些材料不具有生物可降解性能。并且,这些材料在发泡过程中大多会用到易燃易爆的低沸点烷烃类发泡剂或者破坏大气臭氧层的氟氯烃类化合物,因此存在安全隐患和环境污染等问题。随着环境污染与能源紧缺问题的日渐严峻,人们的环保意识逐渐增强,对可降解材料的需求也日益迫切。聚丁二酸丁二醇-共-对苯二甲酸丁二醇酯(pbst)、聚对苯二甲酸-己二酸-丁二醇酯(pbat)等,属于脂肪族-芳香族共聚物,既具有脂肪族聚酯良好的生物降解性,又具有芳香族聚酯良好的力学性能,与传统石油基高分子材料相比,具有可完全生物降解的特性,对绿色环保的理念与实践具有重大意义,发展前景广阔。因其可完全生物降解,且具备良好的柔韧性与可加工型,目前被广泛应用于餐盒、包装袋、购物袋和农用地膜等领域,对其发泡颗粒方面的研究很少。针对以上问题,本发明通过以pbst、pbat等生物可降解聚酯共聚物为原料,采用物理发泡剂,通过间歇式釜压发泡的方式制备一种基于生物可降解聚酯的发泡颗粒,该发泡颗粒可广泛应用于包装行业以及鞋材领域。

技术实现要素:

3.本发明提供了一种基于生物可降解聚酯的发泡颗粒及其制备方法,在保证发泡材料良好性能的前提下,改善了目前传统发泡材料不能被降解而成环境污染的缺陷。

4.为实现上述目的,本发明采用降压法制备一种基于生物可降解聚酯的发泡颗粒,其制备方法包括以下步骤:s1将生物可降解聚酯共聚物与导热介质投入高压反应釜中;s2调节高压反应釜的温度,并向高压反应釜内注入物理发泡剂并排空釜内空气,直至达到相应压力后,恒温恒压保持一定的渗透时间,使发泡剂均匀渗透到聚合物中;s3将釜内快速泄压至常压,制得生物可降解聚酯发泡颗粒;s4将s3的发泡颗粒在室温敞口放置1天,得到稳定的生物可降解聚酯的发泡颗粒。

5.优选的:所述的生物可降解聚酯共聚物为pbst、pbat等;pbst是由聚丁二酸丁二醇酯(pbs)和聚对苯二甲酸丁二醇酯(pbt)无规共聚而成,pbat则由聚己二酸丁二醇酯(pba)和聚对苯二甲酸丁二醇酯(pbt)无规共聚而成。

6.优选的:所述的传导介质是h2o;优选的:所述的物理发泡剂为超临界状态的co2、n2或其两者的共混物;优选的:发泡技术为间歇式釜压发泡;优选的:所述高压反应釜的温度为40~120℃;

优选的:所述高压反应釜的压力为7~30mpa;优选的:所述渗透时间为10min~10h;优选的:所述基于生物可降解聚酯的发泡颗粒的密度为0.05~0.8g/cm3;优选的:所述的卸压后得到的生物可降解聚酯发泡颗粒在室温敞口放置1天。

7.本发明的有益效果为:本发明首次以pbst、pbat等生物可降解聚酯共聚物为原料,采用卸压法,使用物理发泡剂,通过间歇式釜压发泡的方式制备一种泡孔结构均匀的生物可降解聚酯发泡颗粒,具有可完全生物降解的特性。本发明使用环保型惰性气体n2和co2作为物理发泡剂,可避免高压发泡过程中空气中的o2对pbst和pbat的降解导致发泡材料的分子量降低影响材料的硬度;同时物理发泡剂可以提高发泡材料的密度,而n2和co2是环境友好型物理发泡剂,对绿色环保的理念与实践具有重大意义,发展前景广阔,该发泡颗粒可广泛应用于包装行业以及鞋材领域。

附图说明

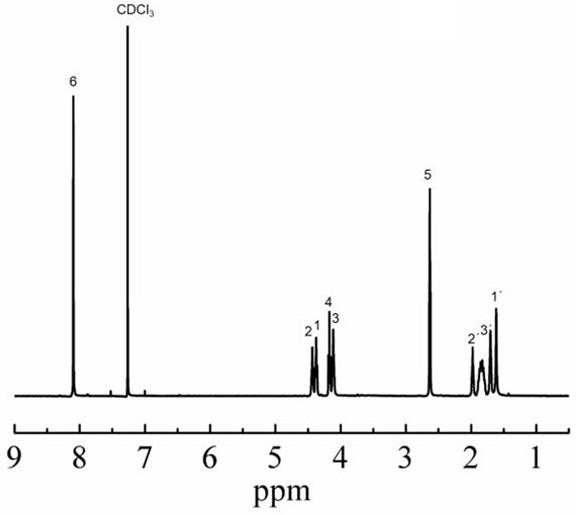

8.图1是生物可降解pbst的核磁谱图;图2是生物可降解pbat的核磁谱图;图3是实施例1、2、3所得基于生物可降解聚酯pbst发泡颗粒的扫描电镜图;图4是实施例4、5、6所得基于生物可降解聚酯pbat发泡颗粒的扫描电镜图;图5是实施例2所得基于生物可降解聚酯pbst发泡颗粒的光学图片;图6是实施例5所得基于生物可降解聚酯pbat发泡颗粒的光学图片。

具体实施方式

9.下面以具体实施例来对本发明做进一步说明,但本发明的保护范围不限于此。

10.实施例1基于生物可降解聚酯pbst发泡颗粒的制备方法,包括以下步骤:s1将300g生物可降解聚酯共聚物pbst与1l传导介质h2o投入高压反应釜中;s2调节高压反应釜的温度至60℃,并向高压反应釜内注入物理发泡剂超临界状态co2并排空釜内空气,直至压力达到12mpa后,恒温恒压保持2h的渗透时间,使发泡剂均匀渗透到聚合物中;s3将釜内快速泄压至常压,制得生物可降解聚酯发泡颗粒;s4将s3的生物可降解聚酯发泡颗粒在室温敞口放置1天,得到稳定的生物可降解聚酯的发泡颗粒。

11.实施例2基于生物可降解聚酯pbst发泡颗粒的制备方法,包括以下步骤:s1将300g生物可降解聚酯共聚物pbst与1l传导介质h2o投入高压反应釜中;s2调节高压反应釜的温度至70℃,并向高压反应釜内注入物理发泡剂超临界状态co2并排空釜内空气,直至压力达到12mpa后,恒温恒压保持2h的渗透时间,使发泡剂均匀渗透到聚合物中;s3将釜内快速泄压至常压,制得生物可降解聚酯发泡颗粒;

s4将s3的生物可降解聚酯发泡颗粒在室温敞口放置1天,得到稳定的生物可降解聚酯的发泡颗粒。

12.实施例3基于生物可降解聚酯pbst发泡颗粒的制备方法,包括以下步骤:s1将300g生物可降解聚酯共聚物pbst与1l传导介质h2o投入高压反应釜中;s2调节高压反应釜的温度至80℃,并向高压反应釜内注入物理发泡剂超临界状态co2并排空釜内空气,直至压力达到12mpa后,恒温恒压保持2h的渗透时间,使发泡剂均匀渗透到聚合物中;s3将釜内快速泄压至常压,制得生物可降解聚酯发泡颗粒;s4将s3的生物可降解聚酯发泡颗粒在室温敞口放置1天,得到稳定的生物可降解聚酯的发泡颗粒。

13.实施例4基于生物可降解聚酯pbat发泡颗粒的制备方法,包括以下步骤:s1将300g生物可降解聚酯共聚物pbat与1l传导介质h2o投入高压反应釜中;s2调节高压反应釜的温度至76℃,并向高压反应釜内注入物理发泡剂超临界状态co2并排空釜内空气,直至压力达到12mpa后,恒温恒压保持2.5h的渗透时间,使发泡剂均匀渗透到聚合物中;s3将釜内快速泄压至常压,制得生物可降解聚酯发泡颗粒;s4将s3的生物可降解聚酯发泡颗粒在室温敞口放置1天,得到稳定的生物可降解聚酯的发泡颗粒。

14.实施例5基于生物可降解聚酯pbat发泡颗粒的制备方法,包括以下步骤:s1将300g生物可降解聚酯共聚物pbat与1l传导介质h2o投入高压反应釜中;s2调节高压反应釜的温度至79℃,并向高压反应釜内注入物理发泡剂超临界状态co2并排空釜内空气,直至压力达到12mpa后,恒温恒压保持2.5h的渗透时间,使发泡剂均匀渗透到聚合物中;s3将釜内快速泄压至常压,制得生物可降解聚酯发泡颗粒;s4将s3的生物可降解聚酯发泡颗粒在室温敞口放置1天,得到稳定的生物可降解聚酯的发泡颗粒。

15.实施例6基于生物可降解聚酯pbat发泡颗粒的制备方法,包括以下步骤:s1将300g生物可降解聚酯共聚物pbat 与1l传导介质h2o投入高压反应釜中;s2调节高压反应釜的温度至82℃,并向高压反应釜内注入物理发泡剂超临界状态co2并排空釜内空气,直至压力达到12mpa后,恒温恒压保持2.5h的渗透时间,使发泡剂均匀渗透到聚合物中;s3将釜内快速泄压至常压,制得生物可降解聚酯发泡颗粒;s4将s3的生物可降解聚酯发泡颗粒在室温敞口放置1天,得到稳定的生物可降解聚酯的发泡颗粒。

16.对比例1

基于生物可降解聚酯pbst发泡颗粒的制备方法,包括以下步骤:s1将300g生物可降解聚酯共聚物pbat与9g 发泡剂 ac混合均匀后用双螺杆挤出机造粒,颗粒为长径4mm,短径3mm的椭球形,然后将颗粒和1l传导介质h2o投入高压反应釜中;s2调节高压反应釜的温度至70℃,并向高压反应釜内注入空气,直至压力达到12mpa后,恒温恒压保持2.5h的渗透时间,使发泡剂均匀渗透到聚合物中;s3将釜内快速泄压至常压,制得生物可降解聚酯发泡颗粒;s4将s3的生物可降解聚酯发泡颗粒在室温敞口放置1天,得到稳定的生物可降解聚酯的发泡颗粒对比例2基于生物可降解聚酯pbat发泡颗粒的制备方法,包括以下步骤:s1将300g生物可降解聚酯共聚物pbat与9g 发泡剂 ac混合均匀后用双螺杆挤出机造粒,颗粒为长径4mm,短径3mm的椭球形,然后将颗粒和1l传导介质h2o投入高压反应釜中;s2调节高压反应釜的温度至82℃,并向高压反应釜内注入空气,直至压力达到12mpa后,恒温恒压保持2.5h的渗透时间,使发泡剂均匀渗透到聚合物中;s3将釜内快速泄压至常压,制得生物可降解聚酯发泡颗粒;s4将s3的生物可降解聚酯发泡颗粒在室温敞口放置1天,得到稳定的生物可降解聚酯的发泡颗粒表1是实施例1、2、3、4、5、6所得基于生物可降解聚酯的发泡颗粒的密度参数表2是实施例2、6、7、8所得基于生物可降解聚酯的发泡颗粒的分子量综合测试结果可以发现:本发明制备了一种基于生物可降解聚酯的发泡颗粒,具有可完全生物降解的特性,对绿色环保的理念与实践具有重大意义,发展前景广阔,该发泡颗粒可广泛应用于包装行业以及鞋材领域。

17.以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与

修饰,皆应属本发明的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1