一种用于制备生物柴油复合催化剂制备方法与它的用途与流程

一种用于制备生物柴油复合催化剂制备方法与它的用途

【技术领域】

1.本发明属于化工技术领域。更具体地,本发明涉及一种用于制备生物柴油复合催化剂制备方法,还涉及所述生物柴油复合催化剂的用途。

背景技术:

2.废弃油脂是一种重要的生物质资源,对其高值化转化研究是国内外长久的研究热点,在废弃油脂中最主要成分是甘油酯和游离脂肪酸。因此,废弃油脂是生产生物柴油的重要原料。

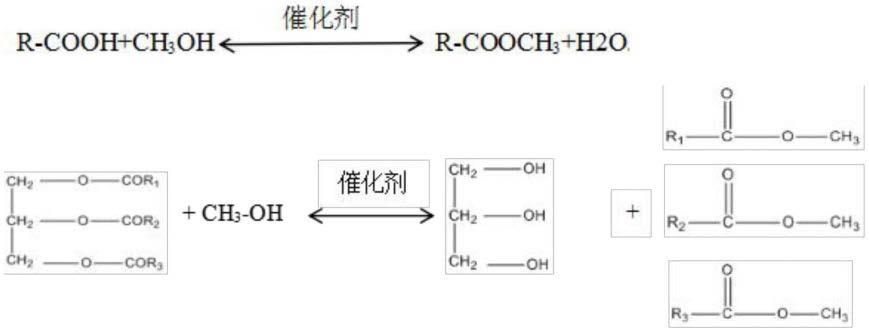

3.研究人员根据废弃油脂主要组分不同开发出多种生物柴油制备工艺。其制备原理共有两种,分别为酯化和酯交换反应。酯化反应是将游离的脂肪酸和甲醇反应脱去一分子水生产脂肪酸甲酯;酯交换反应是将甘油酯与甲醇反应得到脂肪酸甲酯和甘油。反应原理如下:

[0004][0005]

生物柴油的生产工艺是化学法和酶法。化学法主要采用酸碱催化两步法工艺,先用酸催化剂催化油脂中的游离脂肪酸与甲醇或少量甘油进行酯化反应,将油脂的酸值降低到1mg/g以下,然后再采用如氢氧化钠、甲醇钠等碱催化剂催化油脂与甲醇进行酯交换反应得到生物柴油,例如cn 111471530a公开了一种先以少量甘油与废弃油脂反应降低酸值后再用碱催化制备生物柴油的技术。酶法制备生物柴油的工艺主要是采用脂肪酶催化酯化或酯交换反应将废弃油脂转化为生物柴油。例如cn 106337069a公开了一种生物柴油制备方法,先采用高压水解将废弃油脂转化为游离脂肪酸,再用脂肪酶催化其与甲醇酯化制备得到生物柴油的工艺。

[0006]

此外,采用高温高压制备工艺,例如cn 103215140a公开了一种在高压反应塔中以废弃油脂为原料采用高温高压制备生物柴油的工艺。

[0007]

在现有工艺中,化学法技术最为成熟且应用广泛,但是化学法常常采用的如硫酸、对甲苯磺酸等酸催化剂,如甲醇钠、氢氧化钠等碱催化剂难以从反应体系中分离,对其分离处理会产生大量的污染废水,对环境不够友好。且碱催化法要求废弃油的酸值非常低,对原料有诸多的限制。另外人们也开发了一系列固体酸催化剂,此类催化剂多为多孔结构,在催化剂的孔道或表面分布着具有催化功能的酸位中心,但此类催化剂和常规化学酸催化剂相

同,应用于生物柴油制备时,只能催化酯化反应,因此只能将油脂中的游离脂肪酸转化为脂肪酸甲酯。与化学酸催化剂相比,固体酸催化剂最大的优势在于反应后容易从体系内脱除,无需水洗,不产生废水。此外相应的也有固体碱催化剂,但是固体碱催化剂对油脂的酸值有苛刻的要求,因而有诸多限制。

[0008]

利用生物酶法制备生物柴油对原料具有广泛适用性,既可以催化酯化反应又可以催化酯交换反应。酶反应条件温和且工艺绿色环保。但是生物酶法制备生物柴油主要缺陷在于商业化脂肪酶成本高、重复利用性差,使用几个批次就会造成酶活大量的损失,且工艺稳定性差,需要较长的反应时间。酶法制备生物柴油还有一个重大缺陷是不能完全转化游离的脂肪酸,制备的产品中酸值难以符合产品要求,需要进一步处理。

[0009]

较为新型的高温高压制备工艺,绿色环保无需催化剂,已被工业化推广使用。但该制备工艺也有一定缺陷,例如高温高压反应会造成不饱和脂肪酸的副反应发生,且高温高压设备运行成本高,所需投资大。

[0010]

针对现有技术存在的这些技术缺陷,本发明人在总结现有技术基础之上,通过大量实验研究与分析总结,终于完成了本发明。

技术实现要素:

[0011]

[要解决的技术问题]

[0012]

本发明的目的是提供一种用于制备生物柴油的复合催化剂的制备方法。

[0013]

本发明的另一个目的是提供所述复合催化剂在制备生物柴油中的用途。

[0014]

[技术方案]

[0015]

本发明是通过下述技术方案实现的。

[0016]

本发明涉及一种用于制备生物柴油的复合催化剂的制备方法。

[0017]

该制备方法的制备步骤如下:

[0018]

使用ph7.2磷酸盐缓冲液将脂肪酶配制成浓度为5~20mg/ml的脂肪酶溶液,再按照戊二醛浓度为以重量计0.1~1.0%,往该脂肪酶溶液中添加戊二醛,得到的混合物溶液在恒温振荡器中在温度20~40℃下进行振荡1.0~ 2.0h;

[0019]

然后,按照脂肪酶与树脂重量比1:5~20添加强酸性离子交换树脂继续振荡4~6h,抽滤,得到的树脂使用ph7.2磷酸盐缓冲液冲洗直至冲洗液未检出脂肪酶,得到负载脂肪酶的强酸性离子交换树脂;

[0020]

接着,将负载脂肪酶的强酸性离子交换树脂置于冰箱中进行预冻,接着置于冷冻干燥机中冻干,于是得到所述的复合催化剂。

[0021]

根据本发明的一种优选实施方式,所述的脂肪酶是一种或多种选自假丝酵母脂肪酶、novozyme 435、tl-im、rm-im、米黑根毛霉脂肪酶(rml) 或ls-20的脂肪酶。

[0022]

根据本发明的另一种优选实施方式,负载脂肪酶的强酸性离子交换树脂置于冰箱中在温度-80℃下预冻4~8h,再置于冷冻干燥机中冻干12~ 24h。

[0023]

本发明还涉及所述复合催化剂在制备生物柴油中的用途。

[0024]

使用复合催化剂制备生物柴油方法的步骤如下:

[0025]

a、废油脂原料预处理

[0026]

废油脂原料进行预热、脱胶与过滤除杂质后在压力-0.5~-0.9mpa与温度80~100

℃的条件下除去水,将废油脂原料的水含量降低至以重量计0.1%以下;

[0027]

b、常压脱水处理

[0028]

将步骤a得到的预处理废油脂、甲醇与复合催化剂按照重量比1: 0.3~0.8:0.02~0.1加到回流反应器中进行反应,得到的反应液用于后续步骤处理,产生的水蒸汽经蒸汽管道通过强吸水剂吸水段被强吸水剂吸收,蒸发的甲醇气体通过强吸水剂吸水段后进入冷凝器,在通入20℃冷却水的条件下被冷凝成液体,它返回继续使用;

[0029]

c、产物分离

[0030]

使用三相碟式离心机,让步骤b得到的反应液进行离心分离,分离成重相甘油、轻相粗甲酯与固相复合催化剂;其中固相复合催化剂使用磷酸盐缓冲液冲洗,再置于冰箱中在温度-80℃下预冻4~8h,接着置于冷冻干燥机中冻干12~24h;

[0031]

d、精制

[0032]

将步骤c得到的轻相粗甲酯进行减压蒸馏,得到的蒸馏液再进行加热蒸馏,得到的轻相是甲醇,剩余重相是所述的生物柴油成品。

[0033]

根据本发明的一种优选实施方式,在步骤a中,所述的废油脂原料是废弃餐厨油脂、酸化油、废弃动物油脂或废弃植物油脂。

[0034]

根据本发明的另一种优选实施方式,在步骤b中,预处理废油脂、甲醇与复合催化剂在搅拌转速100~200rpm与温度40~60℃的条件下反应6~ 15h。

[0035]

根据本发明的另一种优选实施方式,在步骤b中,所述的强吸水剂是变色硅胶、生石灰、氢氧化钠或氢氧化钙。

[0036]

根据本发明的另一种优选实施方式,在步骤c中,所述的反应液在温度40℃与转速3000~5000rpm的条件下进行离心分离。

[0037]

根据本发明的另一种优选实施方式,在步骤d中,所述的轻相粗甲酯在温度60~80℃与压力-0.5~-0.9mpa的条件下进行减压蒸馏。

[0038]

根据本发明的另一种优选实施方式,在步骤d中,所述的生物柴油成品的脂肪酸甲酯含量是以重量计96.9%以上,它的收率是96%以上。

[0039]

下面将更详细地描述本发明。

[0040]

本发明涉及一种用于制备生物柴油的复合催化剂的制备方法。

[0041]

该制备方法的制备步骤如下:

[0042]

使用ph7.2磷酸盐缓冲液将脂肪酶配制成浓度为5~20mg/ml的脂肪酶溶液,再按照戊二醛浓度为以重量计0.1~1.0%,往该脂肪酶溶液中添加戊二醛,得到的混合物溶液在恒温振荡器中在温度20~40℃下进行振荡1.0~ 2.0h;

[0043]

本发明使用的脂肪酶能够将废弃油脂高效转化为生物柴油。戊二醛主要作用是一种交联剂,它的醛基与脂肪酶分子的氨基交联结合,形成戊二醛与脂肪酶的聚合物。

[0044]

本发明使用的脂肪酶是一种或多种选自假丝酵母脂肪酶、 novozyme 435、tl-im、rm-im、米黑根毛霉脂肪酶(rml)或ls-20的脂肪酶,它们都是目前市场上销售的产品,例如由北京凯泰生物技术有限公司以商品名candida sp.99-125销售的假丝酵母脂肪酶假丝酵母脂肪酶 (candida sp.99-125)、由诺维信(中国)生物技术有限公司以商品名脂肪酶 rm-im销售的rm-im脂肪酶、由北京凯泰生物技术有限公司以商品名 ls-20脂肪酶销售的ls-20脂肪酶。

[0045]

本发明使用脂肪酶溶液的浓度是5~20mg/ml,戊二醛浓度是以重量计 0.1~1.0%。根据本发明,戊二醛的浓度为以重量计0.1~1.0%时,如果脂肪酶溶液的浓度低于5mg/ml,则制备复合催化剂上负载的脂肪酶量太少,使用其催化合成生物柴油时,甘油酯组分转化率较低;如果脂肪酶溶液的浓度高于20mg/ml,则制备复合催化剂上脂肪酶量过多,造成固体酸催化剂孔洞完全堵塞,制备的生物柴油中酸值较高不能满足产品需求;因此,脂肪酶溶液的浓度为5~20mg/ml是合理的,优选地是8~16mg/ml;

[0046]

脂肪酶溶液的浓度为5~20mg/ml时,如果戊二醛的浓度低于0.1%,则脂肪酶与戊二醛的交联度较低,制备复合催化剂在使用中容易洗脱,无法重复利用;如果戊二醛的浓度高于1.0%,则脂肪酶间交联度过高,制备复合催化剂上负载量过大,容易造成反应液无法进入固体酸催化剂的内部,影响反应转化率;因此,戊二醛的浓度为0.1~1.0%是合适的,优选地是0.3~ 0.8%;

[0047]

得到的混合物溶液在恒温振荡器中在温度20~40℃下进行振荡1.0~2.0h。在本发明中,振荡处理的温度与时间超过所述的范围是不可取的,因为震荡时间过短,酶在固体酸催化剂的表面吸附量较少,震荡时间过长,又可能造成酶吸附量过高,完全堵塞固体酸催化剂的孔洞;震荡温度太低,酶与戊二醛的交联度较低,所制备的复合催化剂无法多次使用,震荡温度过高,又会造成脂肪酶酶活损失。本发明使用的恒温振荡器是本技术领域里通常使用的设备。

[0048]

然后,按照脂肪酶与树脂重量比1:5~20添加强酸性离子交换树脂继续振荡4~6h,抽滤,得到的树脂使用ph7.2磷酸盐缓冲液冲洗直至冲洗液未检出脂肪酶,得到负载脂肪酶的强酸性离子交换树脂;

[0049]

在本发明中,脂肪酶与强酸性离子交换树脂的重量比是1:5~20。如果这个重量比大于1:5,则脂肪酶用量过大,经济性太差;如果这个重量比小于1:20,则制备复合催化剂上负载率无法达到要求;因此,这个重量比为1:5~20是恰当的,优选地是1:8~16;

[0050]

根据文献张汝壮等人,在题目“离子交换树脂固定接枝脂肪酶”,第十届全国博士生学术年会(2012)中描述的检测方法测定,强酸性离子交换树脂负载脂肪酶的量是20~100mg/g。

[0051]

本发明使用的强酸性阳离子交换树脂例如是由廊坊津南树脂有限公司以商品名强酸性苯乙烯系阳离子交换树脂销售的产品;由天津巴斯夫树脂科技有限公司的以商品名阳离子交换树脂销售的产品;由天津允开树脂科技有限公司的以商品名ykch8501树脂催化剂销售的产品;由天津波鸿树脂科技有限公司的以商品名d072型大孔强酸性离子交换树脂销售的产品。

[0052]

接着,将负载脂肪酶的强酸性离子交换树脂置于冰箱中进行预冻,接着置于冷冻干燥机中冻干,于是得到所述的复合催化剂。

[0053]

负载脂肪酶的强酸性离子交换树脂在冰箱中预冻的基本作用是使复合催化剂的水分充分结冰,在冷冻干燥机中冻干的基本作用是去除复合催化剂中的水分。

[0054]

根据本发明,负载脂肪酶的强酸性离子交换树脂置于冰箱中在温度

ꢀ‑

80℃下预冻4~8h,再置于冷冻干燥机中冻干12~24h。

[0055]

本发明还涉及所述复合催化剂在制备生物柴油中的用途。

[0056]

使用所述复合催化剂制备生物柴油方法的步骤如下:

[0057]

a、废油脂原料预处理

[0058]

废油脂原料进行预热、脱胶与过滤除杂质后在压力-0.5~-0.9mpa与温度80~100℃的条件下除去水,将废油脂原料的水含量降低至以重量计0.1%以下;该水含量是根据《gb 5009.236-2016食品安全国家标准动植物油脂水分及挥发物的测定》标准检测方法测定的。

[0059]

根据本发明,所述的废油脂原料是废弃餐厨油脂、酸化油、废弃动物油脂或废弃植物油脂。

[0060]

废油脂原料脱胶的基本目的在于降低原料对复合催化剂中脂肪酶的影响。

[0061]

b、常压脱水处理

[0062]

将步骤a得到的预处理废油脂、甲醇与复合催化剂按照重量比1: 0.3~0.8:0.02~0.1加到回流反应器中进行反应。

[0063]

根据本发明,预处理废油脂与复合催化剂用量在所述的范围内时,如果甲醇的用量低于0.02,则反应转化率较低;如果甲醇的用量高于0.1,则生产成本较高,是不必要的;因此甲醇的用量为0.02~0.1是合适的,优选地是0.04~0.08;

[0064]

预处理废油脂与甲醇用量在所述的范围内时,如果复合催化剂的用量低于0.3,则反应转化率较低;如果复合催化剂的用量高于0.8,则生产成本过高,也是不必要的;因此复合催化剂的用量为0.3~0.8是合适的,优选地是0.4~0.6;

[0065]

根据本发明,预处理废油脂、甲醇与复合催化剂在搅拌转速100~ 200rpm与温度40~60℃的条件下反应6~15h。

[0066]

搅拌转速与反应时间在所述的范围内时,如果反应温度低于40℃,则反应转化率较低;如果反应温度高于60℃,则对复合催化剂中的脂肪酶酶活会造成损失,复合催化剂重复利用率低;因此,反应温度为40~60℃是恰当的;

[0067]

搅拌转速与反应温度在所述的范围内时,如果反应时间短于6h,则反应转化率不够,产品收率较低;如果反应时间长于15h,则生产周期过长,是不必要的;因此,反应时间为6~15h是适当的;

[0068]

反应时间与反应温度在所述的范围内时,如果搅拌转速低于100rpm,则反应转化率较低;如果搅拌转速高于200rpm,则可能对制备的复合催化剂造成刚性结构破坏;因此,搅拌转速为100~200rpm是可取的;

[0069]

这个常压脱水处理步骤使用了回流反应器,该回流反应器是一种本领域技术人员熟知的反应器,它包括圆柱形筒体与位于筒体上下两端的半球盖,反应釜筒体外部设置夹套层;在上半球盖顶部安装搅拌电机与蒸汽管道,搅拌电机与位于反应器内的搅拌桨相连,位于圆柱形筒体顶部的蒸汽管道与冷凝器相连,冷凝器通过回流管道与该反应器相连。反应产生的蒸汽被冷凝器的冷却介质冷却为液体,这种液体在重力作用下由冷凝器通过回流管道流回到反应釜中。

[0070]

在本发明中,在冷凝器前在蒸汽通道中增加一段装填强吸水剂的填料段,强吸水剂例如是变色硅胶、生石灰、氢氧化钠或氢氧化钙等。反应产生的蒸汽进入蒸汽管道,再通过填料段,水分被其中的强吸水剂吸收,而甲醇气体通过填料段进入冷凝器,在通入20℃冷却水的条件下被冷凝成液体,它返回继续使用。

[0071]

所述的冷凝器是玻璃盘管式冷凝器,在盘管中通入10~20℃冷却水,冷却室进口

连接反应釜蒸汽管道,冷却室出口连接回流管道。玻璃盘管式冷凝器例如是由南通三晶玻璃仪器有限公司以商品名玻璃盘管冷凝器销售的产品,由杭州鹏芒玻璃仪器有限公司以商品名玻璃盘管冷凝器销售的产品。

[0072]

c、产物分离

[0073]

使用三相碟式离心机,让步骤b得到的反应液进行离心分离,分离成重相甘油、轻相粗甲酯与固相复合催化剂;其中固相复合催化剂使用磷酸盐缓冲液冲洗,再置于冰箱中在温度-80℃下预冻4~8h,接着置于冷冻干燥机中冻干12~24h;

[0074]

在这个步骤中,所述的反应液在温度40℃与转速3000~5000rpm的条件下进行离心分离。

[0075]

本发明使用的三相碟式离心机是目前市场上销售的产品,例如由浙江中润环保有限公司生产的以商品名为wls-255三相离心机销售的三相碟式离心机,由常州迁迈机械设备技术有限公司以商品名动植物油分离机销售的产品,由辽宁富一机械有限公司以商品名三相式碟式离心机销售的产品。

[0076]

使用磷酸盐缓冲液冲洗的固相复合催化剂进行预冻与冻干处理如前面所述,故在此不再赘述。

[0077]

d、精制

[0078]

将步骤c得到的轻相粗甲酯进行减压蒸馏,得到的蒸馏液再进行加热蒸馏,得到的轻相是甲醇,剩余重相是所述的生物柴油成品。

[0079]

根据本发明,所述的轻相粗甲酯在温度60~80℃与压力-0.5~-0.9mpa 的条件下进行减压蒸馏。轻相粗甲酯进行减压蒸馏的温度与压力超过所述的范围是不可取的,因为温度过高和压力过低是不必要,温度过低和压力过高会造成产品中甲醇含量超标。

[0080]

本发明使用的减压蒸馏设备是短程蒸馏(分子蒸馏)设备,例如由北京康百特科技有限公司以商品名分子蒸馏仪销售的产品;或者本发明使用的减压蒸馏设备是精馏塔,例如由天津奥展生物科技有限公司以商品名甲醇精馏塔销售的产品。

[0081]

根据《gb 25199-2017b5柴油》规定的生物柴油中脂肪酸甲酯含量检测方法检测,本发明制备的生物柴油产品中脂肪酸甲酯含量是以重量计 96.9%以上,其余指标也均符合《gb 25199-2017b5柴油》规定。

[0082]

根据以下公式计算产品收率:

[0083][0084]

本发明生物柴油制备方法的生物柴油收率达到96%以上。

[0085]

本发明制备的复合催化剂可以多次重复使用,且过程中无生产废水排放。

[0086]

[有益效果]

[0087]

本发明的有益效果是:本发明生物柴油制备方法简单易于实施,工艺绿色环保,设备投资小,生物柴油产品中脂肪酸甲酯含量是以重量计96.9%以上,生物柴油产品收率达到96%以上,本发明制备的复合催化剂可以多次重复使用。

【具体实施方式】

[0088]

通过下述实施例将能够更好地理解本发明。

[0089]

实施例1:生物柴油复合催化剂的制备

[0090]

该实施例的实施步骤如下:

[0091]

使用ph7.2磷酸盐缓冲液将假丝酵母脂肪酶配制成浓度为18mg/ml的脂肪酶溶液,再按照戊二醛浓度为以重量计0.6%,往该脂肪酶溶液中添加戊二醛,得到的混合物溶液在恒温振荡器中在温度40℃下进行振荡1.0h;

[0092]

然后,按照脂肪酶与树脂重量比1:8添加强酸性离子交换树脂继续振荡5.6h,抽滤,得到的树脂使用ph7.2磷酸盐缓冲液冲洗直至冲洗液未检出脂肪酶,得到负载脂肪酶的强酸性离子交换树脂,采用本说明书描述的方法检测,它的脂肪酶负载量是85mg/g;

[0093]

接着,将负载脂肪酶的强酸性离子交换树脂置于冰箱中在温度-80℃下预冻6h,接着置于冷冻干燥机中冻干14h,于是得到所述的复合催化剂。

[0094]

使用所述复合催化剂制备生物柴油的步骤如下:

[0095]

a、废油脂原料预处理

[0096]

废弃餐厨油脂废油脂原料进行预热、脱胶与过滤除杂质后在压力

ꢀ‑

0.7mpa与温度100℃的条件下除去水,采用本说明书描述的方法检测,废油脂原料的水含量降低至以重量计0.1%以下;

[0097]

b、常压脱水处理

[0098]

将步骤a得到的预处理废油脂、甲醇与复合催化剂按照重量比1:0.7: 0.08加到回流反应器中,在搅拌转速160rpm与温度56℃的条件下反应13.2 h,得到的反应液用于后续步骤处理,产生的水蒸汽经蒸汽管道通过强吸水剂吸水段被变色硅胶强吸水剂吸收,蒸发的甲醇气体通过强吸水剂吸水段后进入冷凝器,在通入20℃冷却水的条件下被冷凝成液体,它返回继续使用;

[0099]

c、产物分离

[0100]

使用三相碟式离心机,让步骤b得到的反应液在温度40℃与转速4000 rpm的条件下进行离心分离,分离成重相甘油、轻相粗甲酯与固相复合催化剂;其中固相复合催化剂使用磷酸盐缓冲液冲洗,再置于冰箱中在温度-80℃下预冻6h,接着置于冷冻干燥机中冻干12h;

[0101]

d、精制

[0102]

将步骤c得到的轻相粗甲酯在温度60℃与压力-0.8mpa的条件下进行减压蒸馏,得到的蒸馏液再在温度75℃下进行加热蒸馏2h,得到的轻相是甲醇;剩余重相是所述的生物柴油成品。采用本说明书描述的方法检测,它的脂肪酸甲酯含量是以重量计96.9%,它的收率是96.1%。

[0103]

实施例2:生物柴油复合催化剂的制备

[0104]

该实施例的实施步骤如下:

[0105]

使用ph7.2磷酸盐缓冲液将novozyme 435脂肪酶配制成浓度为5 mg/ml的脂肪酶溶液,再按照戊二醛浓度为以重量计1.0%,往该脂肪酶溶液中添加戊二醛,得到的混合物溶液在恒温振荡器中在温度20℃下进行振荡2.0h;

[0106]

然后,按照脂肪酶与树脂重量比1:5添加强酸性离子交换树脂继续振荡4.0h,抽滤,得到的树脂使用ph7.2磷酸盐缓冲液冲洗直至冲洗液未检出脂肪酶,得到负载脂肪酶的强酸性离子交换树脂,采用本说明书描述的方法检测,它的脂肪酶负载量是100mg/g;

[0107]

接着,将负载脂肪酶的强酸性离子交换树脂置于冰箱中在温度-80℃下预冻7h,接着置于冷冻干燥机中冻干12h,于是得到所述的复合催化剂。

[0108]

使用所述复合催化剂制备生物柴油的步骤如下:

[0109]

a、废油脂原料预处理

[0110]

酸化油废油脂原料进行预热、脱胶与过滤除杂质后在压力-0.5mpa与温度84℃的条件下除去水,采用本说明书描述的方法检测,废油脂原料的水含量降低至以重量计0.1%以下;

[0111]

b、常压脱水处理

[0112]

将步骤a得到的预处理废油脂、甲醇与复合催化剂按照重量比1:0.8:0.04加到回流反应器中,在搅拌转速180rpm与温度60℃的条件下反应15.0 h,得到的反应液用于后续步骤处理,产生的水蒸汽经蒸汽管道通过强吸水剂吸水段被生石灰强吸水剂吸收,蒸发的甲醇气体通过强吸水剂吸水段后进入冷凝器,在通入20℃冷却水的条件下被冷凝成液体,它返回继续使用;

[0113]

c、产物分离

[0114]

使用三相碟式离心机,让步骤b得到的反应液在温度40℃与转速3000 rpm的条件下进行离心分离,分离成重相甘油、轻相粗甲酯与固相复合催化剂;其中固相复合催化剂使用磷酸盐缓冲液冲洗,再置于冰箱中在温度-80℃下预冻4h,接着置于冷冻干燥机中冻干14h;

[0115]

d、精制

[0116]

将步骤c得到的轻相粗甲酯在温度64℃与压力-0.9mpa的条件下进行减压蒸馏,得到的蒸馏液再在温度80℃下进行加热蒸馏4h,得到的轻相是甲醇;剩余重相是所述的生物柴油成品。采用本说明书描述的方法检测,它的脂肪酸甲酯含量是以重量计96.2%,它的收率是96.7%。

[0117]

实施例3:生物柴油复合催化剂的制备

[0118]

该实施例的实施步骤如下:

[0119]

使用ph7.2磷酸盐缓冲液将tl-im脂肪酶配制成浓度为8mg/ml的脂肪酶溶液,再按照戊二醛浓度为以重量计0.1%,往该脂肪酶溶液中添加戊二醛,得到的混合物溶液在恒温振荡器中在温度24℃下进行振荡1.6h;

[0120]

然后,按照脂肪酶与树脂重量比1:11添加强酸性离子交换树脂继续振荡4.8h,抽滤,得到的树脂使用ph7.2磷酸盐缓冲液冲洗直至冲洗液未检出脂肪酶,得到负载脂肪酶的强酸性离子交换树脂,采用本说明书描述的方法检测,它的脂肪酶负载量是41mg/g;

[0121]

接着,将负载脂肪酶的强酸性离子交换树脂置于冰箱中在温度-80℃下预冻4h,接着置于冷冻干燥机中冻干21h,于是得到所述的复合催化剂。

[0122]

使用所述复合催化剂制备生物柴油的步骤如下:

[0123]

a、废油脂原料预处理

[0124]

废弃动物油脂废油脂原料进行预热、脱胶与过滤除杂质后在压力-0.6 mpa与温度92℃的条件下除去水,采用本说明书描述的方法检测,废油脂原料的水含量降低至以重量计0.1%以下;

[0125]

b、常压脱水处理

[0126]

将步骤a得到的预处理废油脂、甲醇与复合催化剂按照重量比1:0.3: 0.02加到回流反应器中,在搅拌转速100rpm与温度40℃的条件下反应6.0 h,得到的反应液用于后续步骤处理,产生的水蒸汽经蒸汽管道通过强吸水剂吸水段被氢氧化钠强吸水剂吸收,蒸发的甲醇气体通过强吸水剂吸水段后进入冷凝器,在通入20℃冷却水的条件下被冷凝成液体,它返回继续使用;

[0127]

c、产物分离

[0128]

使用三相碟式离心机,让步骤b得到的反应液在温度40℃与转速2000 rpm的条件下进行离心分离,分离成重相甘油、轻相粗甲酯与固相复合催化剂;其中固相复合催化剂使用磷酸盐缓冲液冲洗,再置于冰箱中在温度-80℃下预冻5h,接着置于冷冻干燥机中冻干16h;

[0129]

d、精制

[0130]

将步骤c得到的轻相粗甲酯在温度68℃与压力-0.5mpa的条件下进行减压蒸馏,得到的蒸馏液再在温度85℃下进行加热蒸馏2h,得到的轻相是甲醇;剩余重相是所述的生物柴油成品。采用本说明书描述的方法检测,它的脂肪酸甲酯含量是以重量计96.8%,它的收率是96.6%。

[0131]

实施例4:生物柴油复合催化剂的制备

[0132]

该实施例的实施步骤如下:

[0133]

使用ph7.2磷酸盐缓冲液将rm-im脂肪酶配制成浓度为20mg/ml的脂肪酶溶液,再按照戊二醛浓度为以重量计0.3%,往该脂肪酶溶液中添加戊二醛,得到的混合物溶液在恒温振荡器中在温度28℃下进行振荡1.2h;

[0134]

然后,按照脂肪酶与树脂重量比1:14添加强酸性离子交换树脂继续振荡5.2h,抽滤,得到的树脂使用ph7.2磷酸盐缓冲液冲洗直至冲洗液未检出脂肪酶,得到负载脂肪酶的强酸性离子交换树脂,采用本说明书描述的方法检测,它的脂肪酶负载量是32mg/g;

[0135]

接着,将负载脂肪酶的强酸性离子交换树脂置于冰箱中在温度-80℃下预冻5h,接着置于冷冻干燥机中冻干24h,于是得到所述的复合催化剂。

[0136]

使用所述复合催化剂制备生物柴油的步骤如下:

[0137]

a、废油脂原料预处理

[0138]

废弃植物油脂废油脂原料进行预热、脱胶与过滤除杂质后在压力-0.8 mpa与温度88℃的条件下除去水,采用本说明书描述的方法检测,废油脂原料的水含量降低至以重量计0.1%以下;

[0139]

b、常压脱水处理

[0140]

将步骤a得到的预处理废油脂、甲醇与复合催化剂按照重量比1:0.6: 0.06加到回流反应器中,在搅拌转速120rpm与温度44℃的条件下反应9.6 h,得到的反应液用于后续步骤处理,产生的水蒸汽经蒸汽管道通过强吸水剂吸水段被氢氧化钙强吸水剂吸收,蒸发的甲醇气体通过强吸水剂吸水段后进入冷凝器,在通入20℃冷却水的条件下被冷凝成液体,它返回继续使用;

[0141]

c、产物分离

[0142]

使用三相碟式离心机,让步骤b得到的反应液在温度40℃与转速4000 rpm的条件下进行离心分离,分离成重相甘油、轻相粗甲酯与固相复合催化剂;其中固相复合催化剂使

用磷酸盐缓冲液冲洗,再置于冰箱中在温度-80℃下预冻8h,接着置于冷冻干燥机中冻干18h;

[0143]

d、精制

[0144]

将步骤c得到的轻相粗甲酯在温度71℃与压力-0.6mpa的条件下进行减压蒸馏,得到的蒸馏液再在温度75℃下进行加热蒸馏3h,得到的轻相是甲醇;剩余重相是所述的生物柴油成品。采用本说明书描述的方法检测,它的脂肪酸甲酯含量是以重量计96.6%,它的收率是96.8%。

[0145]

实施例5:生物柴油复合催化剂的制备

[0146]

该实施例的实施步骤如下:

[0147]

使用ph7.2磷酸盐缓冲液将米黑根毛霉脂肪酶(rml)脂肪酶配制成浓度为12mg/ml的脂肪酶溶液,再按照戊二醛浓度为以重量计0.5%,往该脂肪酶溶液中添加戊二醛,得到的混合物溶液在恒温振荡器中在温度32℃下进行振荡1.4h;

[0148]

然后,按照脂肪酶与树脂重量比1:20添加强酸性离子交换树脂继续振荡6.0h,抽滤,得到的树脂使用ph7.2磷酸盐缓冲液冲洗直至冲洗液未检出脂肪酶,得到负载脂肪酶的强酸性离子交换树脂,采用本说明书描述的方法检测,它的脂肪酶负载量是20mg/g;

[0149]

接着,将负载脂肪酶的强酸性离子交换树脂置于冰箱中在温度-80℃下预冻8h,接着置于冷冻干燥机中冻干16h,于是得到所述的复合催化剂。

[0150]

使用所述复合催化剂制备生物柴油的步骤如下:

[0151]

a、废油脂原料预处理

[0152]

废弃餐厨油脂废油脂原料进行预热、脱胶与过滤除杂质后在压力

ꢀ‑

0.9mpa与温度96℃的条件下除去水,采用本说明书描述的方法检测,废油脂原料的水含量降低至以重量计0.1%以下;

[0153]

b、常压脱水处理

[0154]

将步骤a得到的预处理废油脂、甲醇与复合催化剂按照重量比1:0.4: 0.10加到回流反应器中,在搅拌转速140rpm与温度52℃的条件下反应11.4 h,得到的反应液用于后续步骤处理,产生的水蒸汽经蒸汽管道通过强吸水剂吸水段被氢氧化钠强吸水剂吸收,蒸发的甲醇气体通过强吸水剂吸水段后进入冷凝器,在通入20℃冷却水的条件下被冷凝成液体,它返回继续使用;

[0155]

c、产物分离

[0156]

使用三相碟式离心机,让步骤b得到的反应液在温度40℃与转速5000 rpm的条件下进行离心分离,分离成重相甘油、轻相粗甲酯与固相复合催化剂;其中固相复合催化剂使用磷酸盐缓冲液冲洗,再置于冰箱中在温度-80℃下预冻6h,接着置于冷冻干燥机中冻干21h;

[0157]

d、精制

[0158]

将步骤c得到的轻相粗甲酯在温度76℃与压力-0.7mpa的条件下进行减压蒸馏,得到的蒸馏液再在温度80℃下进行加热蒸馏3h,得到的轻相是甲醇;剩余重相是所述的生物柴油成品。采用本说明书描述的方法检测,它的脂肪酸甲酯含量是以重量计96.5%,它的收率是96.2%。

[0159]

实施例6:生物柴油复合催化剂的制备

[0160]

该实施例的实施步骤如下:

[0161]

使用ph7.2磷酸盐缓冲液将ls-20脂肪酶配制成浓度为15mg/ml的脂肪酶溶液,再按照戊二醛浓度为以重量计0.8%,往该脂肪酶溶液中添加戊二醛,得到的混合物溶液在恒温振荡器中在温度36℃下进行振荡1.8h;

[0162]

然后,按照脂肪酶与树脂重量比1:17添加强酸性离子交换树脂继续振荡4.4h,抽滤,得到的树脂使用ph7.2磷酸盐缓冲液冲洗直至冲洗液未检出脂肪酶,得到负载脂肪酶的强酸性离子交换树脂,采用本说明书描述的方法检测,它的脂肪酶负载量是24mg/g;

[0163]

接着,将负载脂肪酶的强酸性离子交换树脂置于冰箱中在温度-80℃下预冻6h,接着置于冷冻干燥机中冻干18h,于是得到所述的复合催化剂。

[0164]

使用所述复合催化剂制备生物柴油的步骤如下:

[0165]

a、废油脂原料预处理

[0166]

废弃植物油脂废油脂原料进行预热、脱胶与过滤除杂质后在压力

ꢀ‑

0.6mpa与温度80℃的条件下除去水,采用本说明书描述的方法检测,废油脂原料的水含量降低至以重量计0.1%以下;

[0167]

b、常压脱水处理

[0168]

将步骤a得到的预处理废油脂、甲醇与复合催化剂按照重量比1:0.5: 0.06加到回流反应器中,在搅拌转速200rpm与温度48℃的条件下反应7.8 h,得到的反应液用于后续步骤处理,产生的水蒸汽经蒸汽管道通过强吸水剂吸水段被变色硅胶强吸水剂吸收,蒸发的甲醇气体通过强吸水剂吸水段后进入冷凝器,在通入20℃冷却水的条件下被冷凝成液体,它返回继续使用;

[0169]

c、产物分离

[0170]

使用三相碟式离心机,让步骤b得到的反应液在温度40℃与转速 3000rpm的条件下进行离心分离,分离成重相甘油、轻相粗甲酯与固相复合催化剂;其中固相复合催化剂使用磷酸盐缓冲液冲洗,再置于冰箱中在温度-80℃下预冻7h,接着置于冷冻干燥机中冻干24h;

[0171]

d、精制

[0172]

将步骤c得到的轻相粗甲酯在温度80℃与压力-0.6mpa的条件下进行减压蒸馏,得到的蒸馏液再在温度85℃下进行加热蒸馏4h,得到的轻相是甲醇;剩余重相是所述的生物柴油成品。采用本说明书描述的方法检测,它的脂肪酸甲酯含量是以重量计96.4%,它的收率是96.3%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1