一种聚甲基丙烯酸甲酯催化解聚为单体的方法和反应装置

1.本发明涉及一种聚甲基丙烯酸甲酯解聚为单体的方法和装置,尤其涉及一种聚甲基丙烯酸甲酯催化解聚为单体的方法和反应装置。

背景技术:

2.聚甲基丙烯酸甲酯聚合物产品广泛应用于人们的日常生活中。如汽车灯罩、车牌徽标板面、浴室门窗装饰挡板、工艺装饰品防尘板、人造骨骼、人造牙齿基材等方面都能看到聚甲基丙烯酸甲酯聚合物的身影。虽然聚甲基丙烯酸甲酯聚合物的一系列产品给人类带来了很多便利,但大量的聚甲基丙烯酸甲酯聚合物使用后就变成了废弃物,造成了很大的资源浪费。由于聚甲基丙烯酸甲酯化学性质稳定,在自然界难以将其直接分解并回收利用,这也造成了严重的环境污染。所以对聚甲基丙烯酸甲酯聚合物的回收利用迫在眉睫。以一种新型且环保的方式解聚聚甲基丙烯酸甲酯聚合物为甲基丙烯酸甲酯单体,既能解决环境污染的问题,又能解决我国能源短缺的问题。因此,将废弃的聚甲基丙烯酸甲酯聚合物催化解聚为甲基丙烯酸甲酯单体具有巨大的经济效益和生态效益。

3.目前工业上比较成熟的聚甲基丙烯酸甲酯聚合物解聚方法是固定床热解法,即将废弃的聚甲基丙烯酸甲酯加入到反应釜中,在釜底进行加热,产物甲基丙烯酸甲酯以气态形式从反应釜顶部离开,冷却后收集含甲基丙烯酸甲酯的液体,然后进行精制;该方法存在的问题是单体收率低,约75%,结焦严重,热解一天左右就需要停车进行清理,属于半连续生产。目前在研发的技术是利用流化床进行热解聚反应,即在一定温度范围内,聚甲基丙烯酸甲酯聚合物在流化床中热解聚。流化床具有极好的传热传质效果,使反应器内温度及浓度均匀一致,而且能够连续生产,效率高,广泛应用于气化、热解聚和干燥等领域。kang等[kang b.s.,sang g.k.,kim j.s.thermal degradation of poly(methyl methacrylate)polymers:kinetics and recovery of monomers using a fluidized bed reactor.journal of analytical&applied pyrolysis,2008,81(1):7-13]利用流化床对聚甲基丙烯酸甲酯共聚物(97.5%甲基丙烯酸甲酯和2.5%丙烯酸甲酯)和聚甲基丙烯酸甲酯废弃物进行了热解并回收单体,所使用的反应温度在450℃~500℃之间。在这两种原料情况下,液体油的回收率都超过97%,液体油中甲基丙烯酸甲酯的含量高达98wt%。lopez等[lopez g.,artetxe m.,amutio m.,elordi g.,aguado r.,olazar m.,bilbaoet j.recycling poly-(methyl methacrylate)by pyrolysis in a conical spouted bed reactor.chemical engineering&processing process intensification,2010,49(10):1089-1094]利用圆锥形喷射流化床反应器热解聚聚甲基丙烯酸甲酯。在400℃~550℃范围内,研究了反应温度对热解产物分布的影响。结果表明,热解温度升高时,由于二次反应的增多,单体的产率降低,而气体的产率显著增加;在400℃时,单体的回收率最高,甲基丙烯酸甲酯和丙烯酸乙酯的产率分别为86.5wt%和6.2wt%。将流化床反应器应用于聚甲基丙烯酸甲酯聚合物的解聚时,需要使用大量的惰性气体热载体(一般为n2),n2的升温(用于热解聚甲基丙烯酸甲酯)和降温(回收单体甲基丙烯酸甲酯),造成大量的能耗。另外聚甲基丙

烯酸甲酯聚合物熔化后粘度较大,使物料与流化介质(一般为砂子)之间会粘附成团状大颗粒,造成床层的塌陷。通过上述文献可以得知,流化床反应器和喷射流化床反应器在热解聚聚甲基丙烯酸甲酯方面已有应用,但流化床床层的塌陷、使用大量的惰性气体及热量消耗量大等问题,限制了其应用,为解决上述问题,需要研发新型的反应器进行热解聚。

[0004]

另外,金属氧化物催化剂在聚合物解聚(主要是碳碳键断键)方面具有明显的催化作用[soni v.k.,singh g.,vijayan b.k.,chopra a.,kapur g.s.,ramakumar s.s.v.thermochemical recycling of waste plastics by pyrolysis:areview.energy&fuels,2021,35:12763-12808],但是不同的聚合物有自身的基团特性、反应特性,如何调整工艺应用在聚甲基丙烯酸甲酯聚合物解聚反应中,又如何与反应器结构结合,是一系列需要解决的技术问题。

技术实现要素:

[0005]

本发明的目的在于提供一种聚甲基丙烯酸甲酯催化解聚为单体的方法和反应装置,通过设计旋转炉反应系统和对催化剂及其加入工艺的调整,传质传热效果明显提升,解聚选择性提高,提高了产物收率;解聚温度下降,降低了能耗;并可实现连续化排出失活的催化剂进行原位再生,实现生产连续化。

[0006]

为实现以上目的,本发明采用以下具体技术方案:

[0007]

一种聚甲基丙烯酸甲酯催化解聚为单体的方法,包括如下步骤:

[0008]

s1:制备第一催化剂。

[0009]

进一步地,所述步骤s1中的第一催化剂包括载体和/或金属氧化物;所述第一催化剂与聚甲基丙烯酸甲酯的质量比为8:1~15:1。

[0010]

优选地,所述载体包括al2o3或sio2;所述al2o3或sio2为球形;所述al2o3或sio2的比表面积为180~360m2/g;更优选地,所述球形的al2o3或sio2直径为3~5mm。

[0011]

优选地,所述金属氧化物包括zno、mgo、mn3o4、coo、nio或ruo2中的一种或多种。

[0012]

优选地,所述金属氧化物在所述载体上的质量担载量为1%~4%。

[0013]

s2:将s1中的第一催化剂加入反应装置,并加热至解聚温度。

[0014]

优选地,所述解聚温度为350℃~500℃。

[0015]

s3:将聚甲基丙烯酸甲酯加入到所述反应装置,常压下发生热解聚反应,单体气体从所述反应装置的出口排出,冷凝后收集单体产物。

[0016]

聚甲基丙烯酸甲酯聚合物热解聚时,甲基丙烯酸甲酯单体的生成主要受自由基活性的影响,而自由基的活性与侧链基团的稳定性有关。聚甲基丙烯酸甲酯热解聚后生成的自由基被侧链基团-ch3和-cooch3稳定下来,这使自由基的活性增强,单体产率增加。而所使用的颗粒金属氧化物催化剂一方面起到热解反应热载体和分散介质的作用;另一方面起到热解催化的作用。该催化剂的催化原理为:在解聚聚甲基丙烯酸甲酯时,其侧链基团的羰基氧具有较强的碱性,而金属离子具有酸性,二者容易键合生成反应的中间体,金属离子酸性越强,所生成的中间体也就越稳定,这使得热降解反应更容易进行。在所述的金属氧化物中,mgo中的离子键较强,其金属离子的离子性更为显著,更易与羰基氧原子键合,在热解反应中表现出较强的催化活性。因此,当金属氧化物催化热解聚聚甲基丙烯酸甲酯时,金属离子会与侧链基团的羰基氧原子结合形成一种过渡的中间态,减弱酯基对自由基的共轭效

应,从而增加自由基的活性,促使热降解反应进行。

[0017]

优选地,所述聚甲基丙烯酸甲酯加入到所述反应装置之前先与第二催化剂进行预混和预热。

[0018]

进一步地,所述第二催化剂包括zno、mgo、mn3o4、coo、nio或ruo2中的一种或多种,优选为mgo,所述第二催化剂不包括载体。

[0019]

所述第二催化剂与聚甲基丙烯酸甲酯的质量比为0.8:100~1.5:100。

[0020]

优选地,所述预热为先快速升温至温度为90-110℃,保持0.5-5min,再升温至温度为130-155℃。

[0021]

所述聚甲基丙烯酸甲酯加入到所述反应装置之前先与第二催化剂进行预混和预热,一方面可以使聚甲基丙烯酸甲酯与催化剂混合更加均匀,另一方面,第二催化剂随同聚甲基丙烯酸甲酯预热后金属离子呈现活跃性,在进入旋转炉遇到第一催化剂时,可以通过挤占金属离子位的过程,激发更多金属离子呈现活性,进一步促进催化反应。

[0022]

本发明还提供一种聚甲基丙烯酸甲酯催化解聚为单体的反应装置,所述的反应装置可旋转,包括进料系统、旋转反应系统和出料系统。

[0023]

进一步地,所述进料系统包括螺旋进料器;所述旋转反应系统包括与所述螺旋进料器连通的旋转炉,所述出料系统包括出料口和设于出料口下游的冷凝器。旋转炉反应器为热解聚反应提供反应场所,绕水平轴顺时针或逆时针旋转使反应器内部温度分布更加均匀。优选地,所述的旋转炉内有挡板。

[0024]

旋转炉反应器既具有流化床反应器极好的传热传质效果,又能够有效的解决聚合物粘附于床层造成塌陷的问题,使得反应过程可连续化,也不需要大量的气体进行流化。

[0025]

优选地,所述进料系统还包括设于所述螺旋进料器上游的预混和/或预热装置。所述预混和/或预热装置用于将所述聚甲基丙烯酸甲酯在加入到所述旋转炉之前先与第二催化剂进行预混和预热,更优选地,所述预混和/或预热装置设有搅拌装置。

[0026]

与现有技术相比,本发明具有以下优点:

[0027]

(1)与固定床技术相比,采用的旋转炉反应器可实现连续化生产。

[0028]

(2)与流化床反应器相比,该反应器中聚甲基丙烯酸甲酯聚合物不易与流化介质粘附成团状大颗粒,也不会造成床层塌陷而不能流化;没有使用大量氮气作为热载体,避免了氮气换热的能量损失和氮气中产物脱除的问题。

[0029]

(3)与不使用催化剂相比,使用颗粒金属氧化物催化剂后,热解温度降低,能耗减少。

[0030]

(4)本发明使用的颗粒金属氧化物催化剂性质稳定,不易烧结失活。

[0031]

(5)采取无载体的金属催化剂与聚甲基丙烯酸甲酯预混和预热,增加了分散性和混合均匀度,同时更激发了催化剂的活性。

附图说明

[0032]

为了更清楚地说明本发明背景技术和实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图可能仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

[0033]

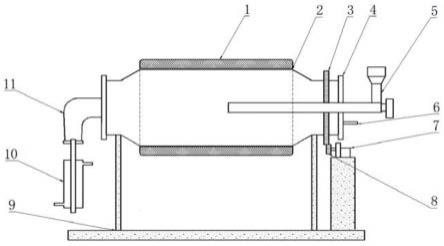

图1为本发明聚甲基丙烯酸甲酯催化解聚为单体的反应装置的结构示意图;

[0034]

图2为实施例2中产物分析气相色谱图。

[0035]

附图标记说明:1-电加热套;2-旋转炉;3-从动齿轮;4-动密封;5-螺旋进料器;6-气体入口;7-电机;8-主动齿轮;9-旋转炉支撑板;10-冷凝器;11-出料口。

具体实施方式

[0036]

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

[0037]

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”“若干”的含义是两个或两个以上,除非另有明确具体的限定。

[0038]

本发明实施例中,采用气相色谱分析反应所得液相产品的组成。所使用的气相色谱仪为岛津gc-2014气相色谱仪,色谱柱为hp-5弱极性柱,检测器为氢火焰离子化检测器;测定方法为内标法,乙醇为溶剂,十二烷为内标物;测定的条件为:n2为载气,气化室温度250℃,fid检测器温度280℃,升温程序为:40℃保留3min,之后以20℃/min速率升温至180℃,保留1min,再以40℃/min升温至250℃,保留2min;分析过程时间为14.75min。

[0039]

实施例1

[0040]

一种聚甲基丙烯酸甲酯催化解聚为单体的方法,包括如下步骤:

[0041]

s1:准备第一催化剂,该催化剂为无金属氧化物负载的直径3mm球形al2o3颗粒,其比表面积为360m2/g。

[0042]

s2:称取1500g步骤s1中的球形al2o3,加入到旋转炉反应器内,在n2氛围(20ml/min)下加热旋转炉反应器至温度为400℃的解聚温度。

[0043]

s3:将150g废弃的聚甲基丙烯酸甲酯由螺旋进料器加入到步骤s2的旋转炉反应器,进料速度5g/min,常压下发生热解聚反应30min,单体气体从旋转炉反应器的出口排出,冷凝后收集液相产品,最终得到134.6g液体油。

[0044]

本实施例的旋转炉反应器,如图1所示,包括电加热套1、旋转炉2、从动齿轮3、动密封4、螺旋进料器5、气体入口6、电机7、主动齿轮8、旋转炉支撑板9、冷凝器10和出料口11等。

[0045]

旋转炉2下方由旋转炉支撑板9和支撑结构支撑,旋转炉支撑板9上还设有电机7驱动的主动齿轮8,主动齿轮8与旋转炉2上的从动齿轮3配合驱动旋转炉2进行转动。螺旋进料器5与旋转炉2连通,两者之间设有动密封4。旋转炉2上还设有气体入口6,旋转炉2的外周包裹一层电加热套1,旋转炉2的下游设有冷凝器10和出料口11。

[0046]

旋转炉2内部尺寸为内径200mm,长度300mm,沿轴向均匀排列有10个10mm的挡板。电加热套1中有多组水平排列的电阻丝进行加热,主动齿轮8带动从动齿轮3转动,使反应器主体绕水平轴逆时针或顺时针旋转。废弃聚甲基丙烯酸甲酯聚合物由螺旋进料器5加入到旋转炉2中,直接送入旋转炉2内部,气体入口6连续通入少量n2(20ml/min),保持反应器内部的惰性环境。旋转炉支撑板9对旋转炉2起到支撑的作用,由出料口11出来的混合气体经过冷凝器10冷凝,最终收集液相单体产物。

[0047]

气相色谱分析结果显示液体产物中甲基丙烯酸甲酯的含量为95.2wt%,产物甲基丙烯酸甲酯的收率为85.4%。

[0048]

实施例2

[0049]

一种聚甲基丙烯酸甲酯催化解聚为单体的方法,包括如下步骤:

[0050]

s1:制备第一催化剂,该催化剂为负载mgo和nio的直径3mm球形al2o3(mgo和nio的质量比为1:1,负载量为3wt%)。首先采取等体积超声浸渍法制备金属氧化物催化剂,将11.0g硝酸镁、11.7g六水合硝酸镍溶解到240g去离子水中,将该水溶液加入到含有直径为3mm球形al2o3(194.0g,比表面积为360m2/g)的烧杯中,超声振荡5h,得到催化剂前驱体。将该前驱体在70℃的真空干燥箱中干燥12h,然后将该前驱体转移到管式炉反应器中,空气氛围下进行煅烧,管式炉反应器升温至650℃,并在此温度下保持3h,制得双金属氧化物催化剂200g。以此类推可分批多次或放大反应制取该双金属氧化物催化剂。

[0051]

s2:称取1500g步骤s1中的双金属氧化物催化剂,加入到旋转炉反应器内,在n2氛围(20ml/min)下加热旋转炉反应器至温度为400℃的解聚温度。

[0052]

s3:将2.5g催化剂mgo与180g聚甲基丙烯酸甲酯加入预混装置中,搅拌混合的同时,先快速升温至温度为95℃,保持2min,再升温至温度为135℃。随后由螺旋进料器加入到步骤s2的旋转炉反应器,进料速度5g/min,常压下发生热解聚反应30min,单体气体从旋转炉反应器的出口排出,冷凝后收集液相产品,最终得到148.4g液体油。

[0053]

本实施例的旋转炉反应器与实施例1中的旋转炉反应器基础上,还在螺旋进料器5上游设有带搅拌器的预混及预热装置。

[0054]

如图2气相色谱分析可以看出,保留时间1.958min的峰为溶剂乙醇,保留时间3.475min的峰为产物mma,保留时间9.044min的峰为正十二烷(内标物),其余的峰为杂质峰。结果显示液体产物中甲基丙烯酸甲酯的含量为98.6wt%,产物甲基丙烯酸甲酯的收率为97.5%。

[0055]

实施例3

[0056]

一种聚甲基丙烯酸甲酯催化解聚为单体的方法,包括如下步骤:

[0057]

s1:准备第一催化剂,该催化剂为负载mgo和nio的直径4mm球形al2o3(mgo和nio的质量比为1:1,负载量为3wt%),其比表面积为360m2/g。

[0058]

s2:称取1500g步骤s1中的负载mgo和nio的直径4mm球形al2o3,加入到旋转炉反应器内,在n2氛围(20ml/min)下加热旋转炉反应器至温度为350℃的解聚温度。

[0059]

s3:将150g废弃聚甲基丙烯酸甲酯由螺旋进料器加入到步骤s2的旋转炉反应器,进料速度5g/min,常压下发生热解聚反应30min,单体气体从旋转炉反应器的出口排出,冷凝后收集液相产品,最终得到136.8g液体油。

[0060]

本实施例的旋转炉反应器与实施例1相同。

[0061]

气相色谱分析结果显示液体产物中甲基丙烯酸甲酯的含量为96.4wt%,产物甲基丙烯酸甲酯的收率为87.9%。

[0062]

实施例4

[0063]

一种聚甲基丙烯酸甲酯催化解聚为单体的方法,包括如下步骤:

[0064]

s1:准备第一催化剂,该催化剂为负载mgo和nio的直径3mm球形al2o3(mgo和nio的质量比为1:1,负载量为3wt%),其比表面积为360m2/g。

[0065]

s2:称取1500g步骤s1中的负载mgo和nio的直径3mm球形al2o3,加入到旋转炉反应器内,在n2氛围(20ml/min)下加热旋转炉反应器至温度为450℃的解聚温度。

[0066]

s3:将150g废弃的聚甲基丙烯酸甲酯由螺旋进料器加入到步骤s2的旋转炉反应器,进料速度5g/min,常压下发生热解聚反应30min,单体气体从旋转炉反应器的出口排出,冷凝后收集液相产品,最终得到145.2g液体油。

[0067]

本实施例的旋转炉反应器与实施例1相同。

[0068]

气相色谱分析结果显示液体产物中甲基丙烯酸甲酯的含量为97.9wt%,产物甲基丙烯酸甲酯的收率为94.8%。

[0069]

实施例5

[0070]

一种聚甲基丙烯酸甲酯催化解聚为单体的方法,包括如下步骤:

[0071]

s1:制备第一催化剂,该催化剂为负载mgo和nio的直径3mm球形al2o3(mgo和nio的质量比为1:1,负载量为1wt%),其比表面积为360m2/g。

[0072]

s2:称取1500g步骤s1中的双金属氧化物催化剂,加入到旋转炉反应器内,在n2氛围(20ml/min)下加热旋转炉反应器至温度为400℃的解聚温度。

[0073]

s3:将1.5g催化剂mgo与150g聚甲基丙烯酸甲酯加入预混装置中,搅拌混合的同时,先快速升温至温度为105℃,保持1min,再升温至温度为140℃。随后由螺旋进料器加入到步骤s2的旋转炉反应器,进料速度5g/min,常压下发生热解聚反应30min,单体气体从旋转炉反应器的出口排出,冷凝后收集液相产品,最终得到142.3g液体油。

[0074]

本实施例的旋转炉反应器与实施例2中的旋转炉反应器相同。

[0075]

气相色谱分析结果显示液体产物中甲基丙烯酸甲酯的含量为97.1wt%,产物甲基丙烯酸甲酯的收率为92.1%。

[0076]

实施例6

[0077]

一种聚甲基丙烯酸甲酯催化解聚为单体的方法,包括如下步骤:

[0078]

s1:准备第一催化剂,该催化剂为负载nio的直径3mm球形al2o3(负载量为4wt%),其比表面积为360m2/g。

[0079]

s2:称取1500g步骤s1中的负载nio的直径3mm球形al2o3,加入到旋转炉反应器内,在n2氛围(20ml/min)下加热旋转炉反应器至温度为400℃的解聚温度。

[0080]

s3:将150g废弃的聚甲基丙烯酸甲酯由螺旋进料器加入到步骤s2的旋转炉反应器,进料速度5g/min,常压下发生热解聚反应30min,单体气体从旋转炉反应器的出口排出,冷凝后收集液相产品,最终得到144.3g液体油。

[0081]

本实施例的旋转炉反应器与实施例1相同。

[0082]

气相色谱分析结果显示液体产物中甲基丙烯酸甲酯的含量为98.1wt%,产物甲基丙烯酸甲酯的收率为94.4%。

[0083]

实施例7

[0084]

一种聚甲基丙烯酸甲酯催化解聚为单体的方法,包括如下步骤:

[0085]

s1:准备第一催化剂,该催化剂为负载zno和coo的直径3mm球形sio2(zno和coo的质量比为1:1,负载量为1wt%),其比表面积为300m2/g。

[0086]

s2:称取1500g步骤s1中的负载zno和coo的直径3mm球形sio2,加入到旋转炉反应器内,在n2氛围(20ml/min)下加热旋转炉反应器至温度为400℃的解聚温度。

[0087]

s3:将100g废弃的聚甲基丙烯酸甲酯由螺旋进料器加入到步骤s2的旋转炉反应器,进料速度5g/min,常压下发生热解聚反应30min,单体气体从旋转炉反应器的出口排出,冷凝后收集液相产品,最终得到140.2g液体油。

[0088]

本实施例的旋转炉反应器与实施例1相同。

[0089]

气相色谱分析结果显示液体产物中甲基丙烯酸甲酯的含量为97.3wt%,产物甲基丙烯酸甲酯的收率为90.9%。

[0090]

实施例8

[0091]

一种聚甲基丙烯酸甲酯催化解聚为单体的方法,包括如下步骤:

[0092]

s1:准备第一催化剂,该催化剂为负载zno和coo的直径3mm球形sio2(zno和coo的质量比为1:1,负载量为3wt%),其比表面积为300m2/g,第一催化剂与聚甲基丙烯酸甲酯的质量比为10:1。

[0093]

s2:称取1500g步骤s1中的负载zno和coo的直径3mm球形sio2,加入到旋转炉反应器内,在n2氛围(20ml/min)下加热旋转炉反应器至温度为400℃的解聚温度。

[0094]

s3:将150g废弃的聚甲基丙烯酸甲酯由螺旋进料器加入到步骤s2的旋转炉反应器,进料速度5g/min,常压下发生热解聚反应30min,单体气体从旋转炉反应器的出口排出,冷凝后收集液相产品,最终得到142.5g液体油。

[0095]

本实施例的旋转炉反应器与实施例1相同。

[0096]

气相色谱分析结果显示液体产物中甲基丙烯酸甲酯的含量为97.6wt%,产物甲基丙烯酸甲酯的收率为92.7%。

[0097]

实施例9

[0098]

一种聚甲基丙烯酸甲酯催化解聚为单体的方法,包括如下步骤:

[0099]

s1:准备第一催化剂,该催化剂为负载mn3o4和ruo2的直径3mm球形al2o3(mn3o4和ruo2的质量比为1:1,负载量为1wt%),其比表面积为360m2/g。

[0100]

s2:称取1500g步骤s1中的负载mn3o4和ruo2的直径3mm球形al2o3,加入到旋转炉反应器内,在n2氛围(20ml/min)下加热旋转炉反应器至温度为400℃的解聚温度。

[0101]

s3:将150g废弃的聚甲基丙烯酸甲酯由螺旋进料器加入到步骤s2的旋转炉反应器,进料速度5g/min,常压下发生热解聚反应30min,单体气体从旋转炉反应器的出口排出,冷凝后收集液相产品,最终得到143.7g液体油。

[0102]

本实施例的旋转炉反应器与实施例1相同。

[0103]

气相色谱分析结果显示液体产物中甲基丙烯酸甲酯的含量为97.2wt%,产物甲基丙烯酸甲酯的收率为93.1%。

[0104]

实施例10

[0105]

一种聚甲基丙烯酸甲酯催化解聚为单体的方法,包括如下步骤:

[0106]

s1:准备第一催化剂,该催化剂为负载mn3o4和ruo2的直径3mm球形al2o3(mn3o4和ruo2的质量比为1:1,负载量为3wt%),其比表面积为360m2/g。

[0107]

s2:称取1500g步骤s1中的负载mn3o4和ruo2的直径3mm球形al2o3,加入到旋转炉反应器内,在n2氛围(20ml/min)下加热旋转炉反应器至温度为400℃的解聚温度。

[0108]

s3:将150g废弃的聚甲基丙烯酸甲酯由螺旋进料器加入到步骤s2的旋转炉反应器,进料速度5g/min,常压下发生热解聚反应30min,单体气体从旋转炉反应器的出口排出,

冷凝后收集液相产品,最终得到145.6g液体油。

[0109]

本实施例的旋转炉反应器与实施例1相同。

[0110]

气相色谱分析结果显示液体产物中甲基丙烯酸甲酯的含量为98.2wt%,产物甲基丙烯酸甲酯的收率为95.3%。

[0111]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1